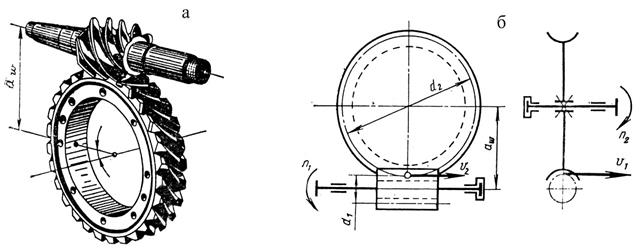

Червячной называют передачу, в которой винтовая поверхность вращающейся детали (червяка) воздействует на выступы (зубья) другой детали (червячного колеса), обеспечивая ее вращательное движение.

Червячная передача относится к передачам зацепления с перекрещиваю-щимися осями (рис.7.4.1). Угол перекрещивания осей чаще всего под 90˚ (редко встречаются червячные передачи с другим углом).

|

Рис.7.4.1. Червячная передача: а – общий вид; б – кинематическая схема

Наибольшее применение находят архимедовы червяки (нешлифованные) и конволютные (шлифованные после закалки на обычных резьбошлифовальных

станках).

Червяки изготавливаются из сталей, червячные колеса – из антифрикцион-.

Профиль зубьев червячных колес в осевом сечении - эвольвента.

ных материалов – бронзы, серого чугуна и др.

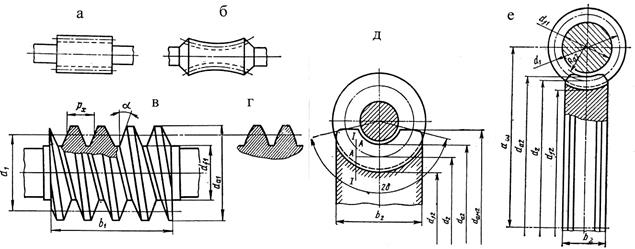

Поверхность вала, на которой изготавливается винтовая поверхность, мо-жет быть цилиндрической (рис.7.4.2, а) и глобоидной (рис.7.4.2, б).Форма про-филя резьбы в осевом сечении – прямолинейная (архимедовые червяки – рис.7.4.2, в) и криволинейная (эвольвентные червяки – рис.7.4.2, г), в нормаль-ном сечении – прямолинейная (конволютные червяки) и криволинейная (архи-медовы и эвольвентные червяки).

|

Рис.7.4.2.Формы резьбовой части червяка (а - г) и геометрия зацепления передачи (д, е)

Основные геометрические параметры червячных передач (рис.7.4.2, в, д, е):

- m = p/π – осевой модуль – табл.7.4.1, мм (р – шаг резьбы червяка); (7.4.1)

- z1= 1, 2, 3 … – число заходов червяка;

- i = z2 /z1 = 10….80 и более – передаточное отношение (Z2 ≥ 28 – число зубьев

червячного колеса); (7.4.2)

- q = d1/m – коэффициент диаметра червяка, равный числу модулей в

диаметре делительной окружности червяка (табл..7.4.1);

- d1 = q•m – диаметр делительной окружности червяка; (7.4.3)

- da1 = d1 + 2•m – диаметр окружности выступов червяка; (7.4.4)

- df1 = d1 – 2,4•m – диаметр окружности впадин червяка; (7.4.5)

- γ =arctg(π·m·z1/(π·d1) =arctg (z1/q)угол подъема винтовой линии червяка;(7.4.6)

- d2 = m•z2 - диаметр делительной окружности червячного колеса; (7.4.7)

- da2 = d2 + 2•m – диаметр окружности выступов червячного колеса; (7.4.8)

- df2 = d2 – 2,4•m – диаметр окружности впадин червячного колеса; (7.4.9)

- dам2 – наибольший диаметр червячного колеса (табл.7.4.2);

- b1 и b2 – соответственно длина нарезной части червяка и ширина венца

червячного колеса (табл.7.4.2);

- 2•δ ≈ 2• b2 /(da1 – 0,5•m) – угол обхвата червяка колесом; (7.4.10)

- α = 20° - угол профиля витка в осевом сечении (рис.7.4.2, в);

- aω = (d1 +d2)/2 = m (q + z2)/2 – межосевое расстояние.

Cтепени точности червячных передач 3 я, 4 я, 5 я,6 я и 7 я (закаленные, шли-

фованные и полированные червяки) рекомендуются для точных передач кине-

матического и силового (7 ой степени) назначения, степени точности 8 я и 9 я –

для силовых передач, 10 я,11 я и 12 я степени – для передач с ручным приводом.

Основные достоинства червячных передач – возможность обеспечения од-

ной ступенью передачи больших передаточных отношений (i до300) и условия

самоторможения червячной пары (при числе заходов резьбы червяка z1 =1 и 2),

т.е. передача движения от червячного колеса не раскручивает червяк. Условие самоторможения: γ ≤ 0,5•ρ, (7.4.11)

где γ = arc tg(z1/q) – угол подъема витка червяка;

ρ = arc tg(f/cosα) – приведенный угол трения в сопряжении червяк-

колесо (α – односторонний угол профиля червяка – рис.7.4.2).

7.4.1.Значения m (мм) и q cогласно ГОСТ 2144-66

| m,мм | 2 | 2,5 | 3 | 4 | 5 | 6 | ||||||||||||||||

| q | 16 | 12 | 9 | 9 | ||||||||||||||||||

| m,мм | 8 | 10 | 12 | 16 | ||||||||||||||||||

| q | 8 | 9 | 8 | 8 | 10 | 8 | 9 | |||||||||||||||

7.4.2.Длина нарезной части червяка b1, наибольший диаметр dам2 и ширина

венца червячного колеса b2

| z1 | ||||

| dам2, мм | ≤ da2 + 2•m | ≤ da2 +1,5•m | ≤ da2 + 1,3•m | ≤ da2 + m |

| b1, мм | ≥ (11 + 0,06·z2)m | ≥ (12 + 0,07·z2)m | ≥ (12,5 + 0,09·z2)m | |

| b2, мм | ≤ 0,75• da1 | ≤ 0,7• da1 | ≤ 0,67• da1 | |

К недостаткам можно отнести повышенные скорости скольжения витков в сопряжении, повышенный износ, пониженный к.п.д. (≈ 0,7…0,9 при z1 = 1…4) и возможность заедания пары резьбовой виток – зубья колеса.

В червячном зацеплении (рис.7.4.3) действуют: окружная сила червяка Ft1,

равная осевой силе колеса Fa2, т.е.

Ft1 = Fa2 = 2•Мкр/d1; (7.4.12)

окружная сила Ft2 на колесе, равная осевой силе червяка Fа1, т.е.

Ft2 = Fа1 = 2·Мкр2/d2, (7.4.13)

pадиальная сила Fr1 = Ft2 ·tgα, (7.4.14)

где α = 20˚ - профильный угол витка червяка (рис.7.4.2, в и Рис.7.4.3).

|

|

Рис.7.4.3.Схема действующих сил в сопряжении червяк-колесо

При проектном расчете определяется межосевое расстояние по критерию

контактных напряжений

aω = (z2/q + 1)3√ (5400/([σн]• z2/q))2•Мкр2•kн, (7.4.15)

aω = (z2/q + 1)3√ (5400/([σн]• z2/q))2•Мкр2•kн, (7.4.15)

где [σн] – допускаемые контактные напряжения материала зубчатого

венца червячного колеса (например, для оловянистой бронзы

ОФ10-1 при литье в металлическую форму [σн] =190 МПа;

для серого ч угуна СЧ 20 (НВ 170…200) – [σн] =110 МПа);

Мкр2 – крутящий момент на валу колеса;

kн =≈1,1…1,4 – коэффициент расчетной нагрузки (большие значения –

для высокоскоростных передач – 6…10 м/с – и переменной

нагрузки).

Проверочный расчет по напряжениям изгиба выполняется для зубьев чер-вячного колеса (витки стального червяка обладают большей прочностью):

σF = 0,7•YF· kF·Ft2 /(m•cosγ) ≤ [σF], (7.4.16)

где YF ≈ 1,80…..1,24 – коэффициент формы зуба червячных колес (в

диапазоне z2 = 28……..300);

kF ≈ 1,1…..1,4 – коэффициент расчетной нагрузки (большие значения –

для высокоскоростных передач – 6…10 м/с – и переменной

нагрузки);

[σF] - допускаемые напряжения изгиба материала зубчатого венца червяч-

ного колеса (например, для оловянистой бронзы ОФ10-1 при литье

в металлическую форму [σF] =70 МПa, для серого чугуна СЧ 20 –

[σF] =45 МПa).

Следует отметить, что коэффициент трения f в сопряжении закаленный и полированный виток стального червяка – зуб из оловянистой бронзы колеса с возрастанием скорости скольжения (окружной скорости червяка) υ от 0,01 до 15 м/с снижается от 0,12 до 0,02 (при циркуляционной струйной смазке).

Червячные колеса большого диаметра изготавливают литьем (рис.7.4.4, б, в) или сборными – зубчатый венец напрессовывается на стальную ступицу и по

сопряжению крепится винтами (рис.7.4.4, а).

|

При скоростях скольжения менее

10 м/c смазка передачи осуществляет-

тся погружением в масло на ≈ 1/3 вы-

соты витка червяка или зуба колеса.

По причине повышенного скольже-

ния в сопряжении выделяется боль- шое количество тепла. При окруж- Рис.7.4.4. Типовые конструкции червяч-

ных скоростях червяка менее 10 м/c ных колес большого диаметра применяется естественное охлаждение передачи (посредством разбрызги-

вания масла и наличия ребер охлаждения на корпусе редуктора), а при бо-

лее высоких скоростях и высокой нагруженности – циркуляционная смазка

охлаждением масла в спецхолодильнике или обдувом корпуса от крыльчатки,

http://business.ukit.com/hit4.html

|

устанавливаемой на наружном конце вала червяка редуктора с наружным обдувом крыльчаткой (рис.7.4.5).

Кинематические схемы односту-

пенчатых червячных редукторов с различным расположением червяка и колеса приведены на рис.7.4.6.

Рис.7.4.5.Конструкция червячного

редуктора с смазкой разбрызгиванием

|

Рис.7.4.6. Кинематические

схемы червячных

схемы червячных

редукторов

редукторов

| |||

| |||

Видеофильмы:http://www.youtube.com/watch?v=…

1…RviiPm7hzS0-Принцип работы червячного редуктора.

2…arzJmf9PiLW-Редуктор червячный.

3…lnMuKfb9DA-Анимация сборки червячного редуктора.

4…S3XAeMCeZr0-Червячная передача.

Вопросы для самоподготовки:

1.Назовите достоинства и недостатки червячных передач.

2.Из каких материалов изготавливаются червяки и венцы червячных колес?

3.Условие самоторможения червячной передачи и ее значимость?

4.Критерии работоспособности червячных передач и последовательность прочностного и геометрического расчета червячных передач?

5.Почему греются червячные передачи и методы их охлаждения?

6.Почему сопряжение червяк – колесо необходимо смазывать?

2021-09-04

2021-09-04 157

157