| β, град | < 12 | 12…17 | 17…21 | 21…24 | 24…28 | 28…31 | |

| zmin |

В расчетах зубчатых передач для малых колес (их часто называют шестер- шестернями, а большее - колесо) следует принимать:

а) для прямозубых колес zmin ≥ 21; б) для косозубых - zmin ≥ zmin (табл.) + 2.

Число зубьев сопрягаемого (ведомого) колеса определяется по формуле:

z2 = z1·i, (7.2.15)

где i – заданное или задаваемое передаточное отношение зубчатой пары.

Расчет цилиндрических зубчатых передач по допускаемым

напряжениям контактной выносливости.

Проектный расчет закрытых зубчатых передач с твердостью поверхностей

зубьев HRC < 56 выполняют по допускаемым напряжениям контактной вынос-

ливости, а проверочный – по напряжениям изгибной выносливости.

В этом случае определяется межосевое расстояние зубчатой пары (мм):

В этом случае определяется межосевое расстояние зубчатой пары (мм):

А = ka·(i ± 1)·3√kн•Мкр/(ψва•i•[σн]2), (7.2.16)

|

|

|

где ka – коэффициент, учитывающий упругие свойства материалов колес,

длину контактных линий и др. (для прямозубых колес ka = 450 мПа0,33,

для косозубых - ka= 410 мПа0,33);

i – передаточное отношение пары колес (+ - для внешнего зацепления, –

- для внутреннего);

kн – коэффициент, учитывающий динамику нагружения зубчатой пары,

погрешность изготовления колес и др. (при 8 и 9 ой степени точности

kн = 1,25 – для косозубых пар, kн = 1,35 – для прямозубых пар; при 7 ой

степени точности – на 10…15 % меньше);

ψва = вк/А – коэффициент отношения ширины зубчатого венца колеса вк

(периферийной части ведомого колеса, где располагаются зубья) к

межосевому расстоянию А (для быстроходных ступеней (пар)

ψва = 0,2…0,3, для тихоходных - ψва = 0,3…0,4);

[σн] – допускаемые напряжения контактной выносливости зубчатой

пары, мПа;

Мкр – крутящий момент на ведущем валу ступени, Н•м.

По найденному расчетом межосевому расстоянию предпочтительно при-нять ближайшее большее (или меньшее при малом приближении) стандартное

(по ГОСТ 2185) расстояние: 63, 75, 80, 100, 125, 140, 180, 200, 250, 300 …мм.

Величина модуля зубчатых пар определяется по формулам:

m = (0,01…0,02)A (7.2.17)

(для быстроходных ступеней принимать m ≈ 0,013•А, для тихоходных -

m ≈ 0,017•А) и

m = вк/ψм, (7.2.18)

|

|

|

где вк = ψва• А – ширина венца ведомого колеса;

ψм = вк/m – коэффициент отношения ширины зубчатого венца

ведомого колеса к модулю пары (при НВ ≤ 350 ψм ≈ 30,

при НВ ≥ 350 ψм ≈ 20).

Из этих двух значений выбирается средняя или большая величина и окон- чательно принимается ближайший модуль из стандартного ряда (ГОСТ 9563): 0,05, 0,06… 0,12, 0,14, 0,15…0,8, 1,00, 1,25, 1,50, 1,75, 2,00, 2,25, 2,50…мм*.

* Для силовых передач m ≥ 0,8…1,0 мм.

Принятое А по ГОСТ должно условию геометрического сопряжения пар колес, т. е. А(ГОСТ) = А(ГЕОМ) = m· (z1 + z2)/(2·cosβ) = m·zс/(2·cosβ). (7.2.19)

Для прямозубых передач (β = 0˚) не всегда удается обеспечить межосевое

расстояние из стандартного ряда. В этом случае проектируется передача с нес-тандартным А либо косозубой.

В этом случае из формулы (7.2.19) определяется суммарное число зубьев обоих колес: zс = z1 + z2 = z1 (i + 1) = 2А·соsβ/ m. (7.2.20)

Затем находится z1 = zс/(i + 1) – при условии z1 ≥ 21. (7.2.21)

Дробные значения округляются до целых значений с учетом максимально-го приближения к заданному i.

Если необходимо обеспечить стандартное межосевое расстояние, то после выбора чисел зубьев колес проектируется косозубая передача и определяется

угол наклона зубьев, при котором будет обеспечено равенство (7.2.19):

β = arc cos(zс· m/(2A). (7.2.22)

Если проектируется косозубая передача, то при определении zс предвари-тельно задается угол наклона зубьев β (обычно β ≈ 4…10°). После определения zс и принятия целых чисел зубьев z1 и z2 уточняется угол β по формуле (7.2.22).

Ширина зубчатого венца малого колеса (шестерни) с учетом упрощения сборки принимается на 2…4 мм больше, чем у ведомого колеса, т.е.:

вш = вк + (2…4 мм). (7.2.23)

После расчета геометрических расчетов зубчатых колес производится про-верочный расчет прочности зубьев по напряжениям изгибной выносливости.

Расчет передачи по допускаемым напряжениям изгибной выносливости.

Расчет передачи по допускаемым напряжениям изгибной выносливости

производится в том случае, если проектируется открытая передача либо закры- тая, но с твердостью поверхностей зубьев HRC ≥ 56. Рассчитывается модуль соответствующего колеса пары:

производится в том случае, если проектируется открытая передача либо закры- тая, но с твердостью поверхностей зубьев HRC ≥ 56. Рассчитывается модуль соответствующего колеса пары:

mi ≥ km·YFi·3√kFβ· Мкрi/(zi· ψвd1· [σFi]), (7.2.24)

где km – коэффициент модуля передачи (для прямозубых колес km ≈ 1,3…1,4,

для косозубых - km ≈ 1.1…1.2);

YFi – коэффициент формы зубьев колеса (при zi =17…66 и более YFi ≈

4,3…3,61);

kFβ – коэффициент неравномерности нагрузки по ширине колеса при его

изгибе (при V < 15м/c и НВ ≤ 350 kFβ ≈ 1,04…1,10, при НВ > 350

kFβ ≈ 1,2…1,4);

ψвd1 = в1/dд1 – коэффициент отношения ширины зубчатых венцов ведущих

колес пары (шестерен) к их диаметру делительной окружности и за-

висит от твердости зубьев и симметричности установки колес отно-

сительно опор вала (ψвd1 ≈ 0,2…1,4);

Мкрi – крутящий момент, передаваемый соответствующим колесом, Н·м;

[σFi] – допускаемое напряжение изгибной выносливости для зубьев соот-

ветствующего колеса, мПа.

Найденный больший модуль колеса пары сравнивается и выбирается бли-жайший больший (или несколько меньший) из модулей стандартного ряда.

Задается число зубьев малых колес (шестерен) каждой пары зубьев с учетом задаваемого угла наклона зубьев β (или его отсутствия) – табл.7.2.1 и определяется число зубьев ведомого колеса – формула (7.2.15).

|

|

|

Числа зубьев колес округляются до целых значений с учетом максималь-ного приближения к передаточному отношению всей передачи.

Межосевое расстояние определяется по формуле:

А = m· (z1 + z2)/(2·cosβ) =(dд1 + dд2)/ (2·cosβ) = m·zс/(2·cosβ), (7.2.25)

где dд1 и dд2 – диаметры делительных окружностей соответственно

ведущего и ведомого колес соответствующей пары.

Примечание. Если межосевое расстояние пар колес заранее задано (как стандартным или не стандартным, но целым числом), то спроектировать в этом случае прямозубую передачу не всегда возможно. Тогда передача проектируется косозубой. Необходимо предварительно задаться углом наклона зубьев β, из формулы (7.2.25) определить zс, используя формулу (7.2.21) найти z1, а затем по формуле (7.2.15) – z2. Если zс необходимо было округлять до целого числа, то уточняется β по формуле (7.2.22).

Диаметр делительной окружности шестерни dд1 = m·z1/cosβ, ширина зуб-

чатых венцов: шестерни в1 = ψвd1· dд1, и колеса в2 = в1 – (2…4)мм. (7.2.26)

После определения геометрических параметров зубчатых колес произво-дится проверочный расчет прочности зубьев по напряжениям контактной вы- носливости.

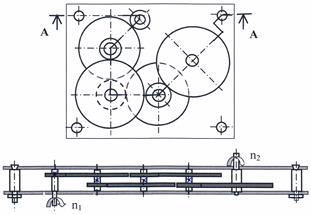

Закрытые зубчатые передачи с постоянным передаточным отношением (редукторы) широко используются в конструкциях приборов и приборных комплексов преимущественно наземного использования. Конструкции зубча-тых редукторов общего применения, приборных таймеров и ременно-зубчатого

привода каретки загрузки-выгрузки лазерного диска системного блока ком-пьютеров показаны соответственно на рис.7.2.8, а, рис.7.2.8, б, и рис.7.2.8, в.

Рис.7.2.8.а. Конструкция редуктора с косозубыми цилиндрическими колесами

|

|

Рис.7.2.8.б. Конструкция зубчатого Рис.7.2.8.в. Конструкция ременно-

редуктора приборного таймера зубчатого привода дисковода

|

|

|

компьютеров

в. Передачи с коническими колесами.

Зубчатые передачи с коническими колесами обеспечивают передачу вра-щательного движения между валами под некоторым углом. Наиболее распрост-ранены передачи под углом δ =90º- рис.7.2.1, е –з. Достоинство конических пе-редач – возможность передать вращение под углом. В качестве недостатков можно отметить некоторую неравномерность распределения нагрузки по длине зуба, наличие значительной осевой силы, действующей на подшипник вала, консольность одного из колес, нагрузочная способность несколько уступает цилиндрическим передачам при одинаковом модуле (на большом диаметре).

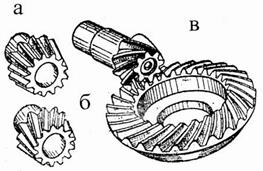

|

Конические колеса выполняют с прямыми, косыми и круговыми зубьями-рис.7.2.9. Несмотря на вышеуказанные недостатки конические передачи нашли большое применение в конструкциях редукторов, дифференциалов автомобилей, различных подъемных устрой-

ствах, приборов и др.

Наибольшее распространение получили

прямозубые колеса (при окружных скорос-

тях до 8 м/с) и с круговыми зубьями (при

более высоких скоростях).

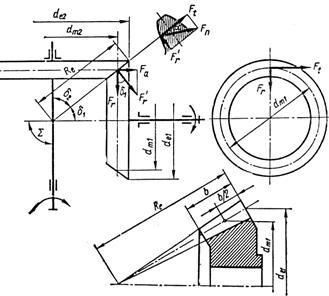

Углы делительных конусов δ1 и δ2 Рис.7.2.9. Конические зубчтые

(рис.7.2.10) связаны с передаточным отноше- колеса с: а- прямыми; б- косы-

нием: i = dm2/dm1 = z2/z1 = tgδ2/tgδ1, (7.2.27) ми; в- круговыми зубьями

где dm2 и dm1 и z2 и z1 – соответственно диаметры делительной окружности

зубьями среднего сечения и числа зубьев ведомого

и ведущего колес.

Углы делительных конусов колес:

δ1 = arctg (z1/z2), (7.2.28)

δ1 = arctg (z1/z2), (7.2.28)

δ2 = 90° - δ1.

За расчетное принимается среднее сечение зуба (рис.7.2.10).

| |

|

Выбор минимального числа

зубьев шестерен зависит от пере-

даточного отношения i и угла нак-

лона зубьев β (табл.7.2.2).

7.2.2.Минимальное число зубьев

шестерен

| i | z1 при β | ||

| < 15° | 15…25° | 30…40° | |

| 1 1,6 2 ≥3 | |||

При расчете по напряжениям изгиб- Рис7.2.10.Схема сопряжения конических

ной выносливости нормальный модуль колес(а) и сечения колеса по зубу (б)

прямозубых колес в среднем сечении

mtm ≥ 1,5· 3√YF·Mкр1·kFβ·kFυ/(z12·Ψbd·[σF]), (7.2.29)

mtm ≥ 1,5· 3√YF·Mкр1·kFβ·kFυ/(z12·Ψbd·[σF]), (7.2.29)

где YF – коэффициент формы зуба (YF ≈ 4,3…3,7 при z = 13…80);

kFβ – коэффициент неравномерности распределения нагрузки по ширине зуба

(при Ψbd = b/dm1 = 0,4…0,6, консольном расположении шестерни и не закален-

ных колесах kFβ = 1,3…1,6);

kFυ – коэффициент динамической нагрузки, учитывающий погрешности изго-

товления колес (при точности колес 8 – 9 степень kFυ ≈ 1,3…1,4);

Ψbd= b/dm1= 0,4…0,6 – коэффициент ширины шестерни относительно средне-

го диаметра (меньшие значения при НВ > 350 и резко переменных нагрузках);

[σF]–допускаемое напряжение изгибной выносливости материала зубьев, мПа.

Mкр1 – крутящий момент на валу шестерни, Н·мм.

Внешнее конусное расстояние (рис.7.2.10)

3,3·b ≤ Re = 0,5· mte·(z1 + z2), (7.2.30)

где mte - внешний окружной модуль;

b ≤ 0,3· Re – длина зуба, мм (b чаще всего задаваемый параметр).

Величина внешнего окружного модуля (в нормальном сечении по большо-му торцу колеса) mte = mtm· Re /(1 – 0,5b/Re)*. (7.2.31)

*Полученную величину mte округляют до ближайшего стандартного значения (ГОСТ 9563).

Проверка длины зуба: b ≤ 10· mte.

Диаметры делительной окружности ведущего и ведомого колес в среднем сечении

Диаметры делительной окружности ведущего и ведомого колес в среднем сечении

dm1 = mtm·z1, (7.2.32)

dm2 = mtm·z2.

Диаметры внешней делительной окружности ведущего и ведомого колес

dе1 = mtе·z1, (7.2.33)

dе1 = mtе·z1, (7.2.33)

dе2 = mtе·z2.

В зацеплении конической передачи с прямыми зубьями на диаметре дели-тельной окружности в среднем нормальном сечении действуют силы (на веду-щее колесо – рис.7.2.10):

Ft = 2Mкр/dm1, Fn = Ft/cosα,

Ft = 2Mкр/dm1, Fn = Ft/cosα,

Fr′ = Ft·tgα,

Fr = Fr′·cosδ1 = Ft·tgα· cosδ1, (7.2.34)

Fa = Fr′·sinδ1 = Ft·tgα· sinδ1.

На ведомое колесо действуют такие же силы, но противоположного нап-

равления.

Поверочный расчет по контактным напряжениям

|

σн ≤ 2341·√kнβ·Мкр·√i2 + 1/(b·i·dm2) ≤ [σн], (7.2.35)

где kнβ ≈ 1,25…1,30 – коэффициент неравномерности распределения на-

грузки по ширине зуба (при Ψbd = b/dm1 = 0,4…0,6, консольном рас-

положении шестерни и не закаленных колесах);

[σн] – допускаемые напряжения контактной выносливости, МПа.

Для конических передач с круговым зубом (по дуге окружности Dи режущего инструмента, которым изготавливают колеса) расчетным диаметром также яв-ляется средний диаметр колес. Угол наклона зубьев к оси колеса β перемен-ный. Для расчета принимают величину β ≈ 35° (на окружности среднего диа-метра)- рис.7.2.11.

В зацеплении действуют силы:

– окружная сила Ft = 2Mкр/dm1; (7.2.36)

|

– радиальная сила (нормально оси колеса)

Fr = Ft·(tg α· сos δ1 + sin β·sinδ1)/cos β; (7.2.37)

– осевая сила

Fа = Ft·(tg α· sin δ1 + sin β·cos δ1)/cos β. (7.2.38)

Знак в формулах (37) и (38) зависит от нап-равления приложенного момента к шестерне

и наклона винтовой линии зуба (табл.7.2.3) Рис.7.2.11.Схема образования

со стороны зубчатого торца шестерни. круговых зубьев конических

колес

2021-09-04

2021-09-04 1111

1111