Рис. IX. 17

Рис. IX. 16

В зоне контакта А1А2 стиль зацепления дает гипоидную передачу, в зоне В1В2 – дает винтовую передачу (или червячную), где зубья колеса и червяка нарезаются по винтовой линии (спирали).

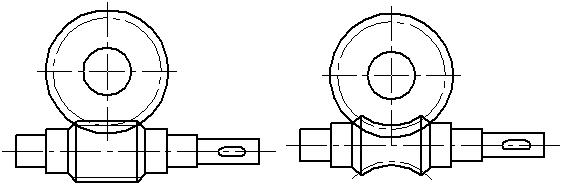

По конфигурации червяка червячные передачи делят на цилиндрические (Рис. IX. 17, а) и гипоидные (Рис. IX. 17, б).

а) б)

Силовое взаимодействие червяка и колеса в зоне контакта у гипоидных передач больше, однако гипоидные передачи дороже в изготовлении.

Профиль зуба червячных передач может быть трапециидальным. Недостатком таких передач является большие потери трения, поэтому чаще используют эвольвентный профиль зуба.

Геометрия червячного зацепления связана с тем, что при зацеплении зубья червяка и червячного колеса вынуждены преодолевать силу трения (скольжения).

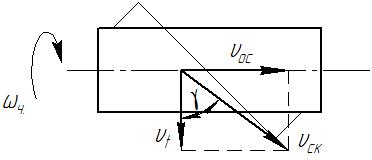

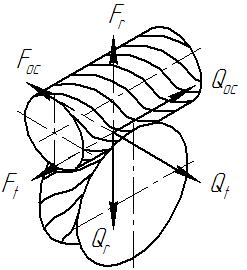

Рис. IX. 18

При вращении червяка возникают осевая υос и тангенциальная υt скорости, векторная сумма которых дает скорость скольжения υск (Рис. IX. 18), направленную по касательной к спирали нарезки червяка. При подъеме нарезки червяка под углом γ:

.

.

Скорость скольжения функционально связана с коэффициентом трения червячной передачи. Чем больше скорость скольжения (трения), тем больше угол трения ρ (коэффициент трения):

,

,

тогда расчетный КПД передачи определяется углом трения φ:

.

.

Реальные потери на трение в червячной паре рассчитываются через реальный КПД:

,

,

где u – передаточное отношение между червяком и червячным колесом, определяемое числом zч . спиралей (заходов), нарезанных на червяке, и числом zч.к. зубьев червячного колеса:

.

.

В связи с большими потерями на трение, КПД червячной передачи (η =0,7) значительно ниже КПД зубчатой передачи (η ≈0,95). Энергия, затрачиваемая на преодоление трения, необратимо переходит в тепловую. Поэтому червячные передачи требуют обильной смазки, уменьшающей трение и отводящей значительное количество тепла. Количество смазки определяется долей G тепловой энергии:

и рассчитывается по формуле:

,

,

где Gм – расход масла теплоемкостью См масла, понижающего температуру на ∆t.

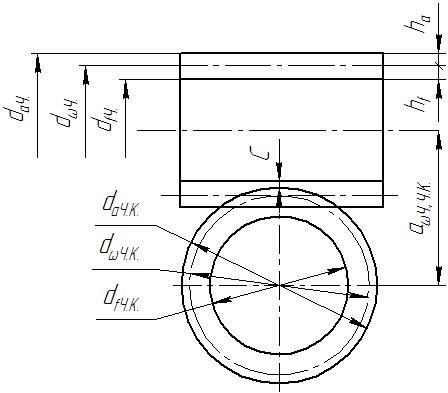

Общие геометрические зубчатой пары червячной передачи не отличаются от зубчатого зацепления. Общими габаритными параметрами являются диаметр dωЧ окружности нарезки червяка (или делительной окружности), диаметр dаЧ окружности выступов и диаметр dfЧ окружности впадин (Рис. IX. 19).

Рис. IX. 19

Наряду с этим и для червячного колеса, и для червяка общим геометрическим параметром является модуль зацепления m. Однако на практике диаметр dωЧ окружности нарезки червяка определяется коэффициентом q диаметра червяка, выбираемого в зависимости от нагруженности пары и передаваемой редуктором мощности:

.

.

Коэффициент диаметра червяка – экспериментальная величина, определяющаяся по практическим рекомендациям, безразмерна.

Тогда:

,

,

.

.

Зазор у червячной пары берется несколько меньше, чем в зубчатой передаче.

Основной габаритной величиной для ступени передачи является межосное расстояние аωЧ,Ч.К., выносимое в марку червячного редуктора и являющееся основной расчетной величиной при расчете пары на прочность:

.

.

Расчет червячной передачи на прочность учитывает комплекс сил, действующих в червячной паре. Спираль червяка толкает червячного колеса с осевой силой Qос, вращение червяка приводит к появлению тангенциальной (крутящей) Qt силы, радиальным усилием, действующим от червяка на червячное колесо, является радиальная QR сила (Рис. IX. 20).

Рис. IX. 20

Эти усилия организуют нагрузку червячного колеса: осевое усилие червяка обеспечивает крутящее Ft на червячном колесе, Qt создает осевое усилие Fос для червячного колеса, QR приводит к появлению радиального усилия FR. Все усилия передачи определяются из соотношения, входящего в крутящий момент. В зоне контакта спирали червяка и зуба колеса опасным является контактное напряжение, поэтому основой расчета червячной передачи на прочность является расчет межосного расстояния аωЧ,Ч.К . по эмпирической формуле:

,

,

где Е – модуль упругости материала с учетом того, что материалы червяка и червячного колеса одинаковы (в противном случае, в качестве модуля упругости Е берется среднее арифметическое модулей упругости червяка и червячного колеса);

Мкр – крутящий момент на червячном колесе;

zЧ . – число витков на червяке;

zЧ.К. – число зубьев на червячном колесе;

Кр – коэффициент режима, зависящий от частоты остановок и включений, а также реверсирования (обратного хода) вращения червяка;

Контактное напряжение [ σк ] не рассчитывается, а выводится по полуэмпирической формуле:

,

,

где 2 НВ – число единиц твердости поверхности червяка, определенное методом Бринелля.

Таким образом, расчет червячной пары основывается на выборе элементарного габаритного параметра q червяка с последующим расчетом межосевого расстояния аωЧ,Ч.К. червяка и червячного колеса.

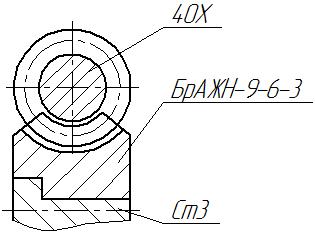

Рис. IX. 21

Конструкция червячного зацепления обычно компонуется таким образом, что червячное колесо – составное. В связи с большим трением в зоне контакта для червяка выбирается материал более прочный, чем для червячного колеса. Для колеса выбираются материалы с достаточной прочностью, но с меньшим коэффициентом трения. Ради понижения трения могут применяться цветные металлы и сплавы, что очень дорого, поэтому червячное колесо составное, где основной контур – ступица – выполняется из стали с последующей заливкой бронзой (Рис. IX. 21).

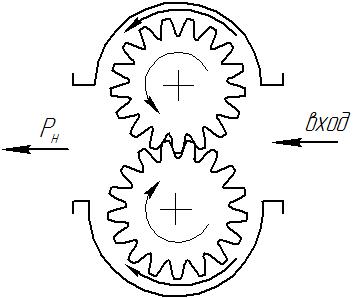

Шестеренные насосы служат для перекачивания жидкостей различной вязкости. В качестве рабочего органа в шестеренных насосах используется шестерня (Рис. IX. 22).

Рис. IX. 22

В корпусе насоса зубья колес находятся в зацеплении, и вращение одного (ведомого) колеса приводит к движению другого (ведомого) колеса. Принцип действия насоса основан на перемещении жидкости, находящейся между зубьями колес. Жидкая фаза, поступая в межзубное пространство, переносится вращением ведомого колеса в зону нагнетания и выжимается ответным зубом.

Производительность Q шестеренного насоса определяется площадью f поперечного сечения пространства между зубьями колес, числом z зубьев колес, шириной b зуба и числом n оборотов:

.

.

Очевидно, размерность производительности Q:

.

.

Эффективность насоса по производительности определяется объемным коэффициентом полезного действия ηV, зависящим от точности изготовления корпуса и в частности от величины зазоров внутри корпуса, производительности Q и давления нагнетания Рн, создаваемого шестерней в зоне нагнетания (Рис. IX. 22).

2014-02-09

2014-02-09 988

988