При изготовлении червячных передач из-за наличия случайных и систематических погрешностей, появляющихся в системе СПИД, у обработанных изделий может возникнуть ряд погрешностей. Поэтому при контроле червячных колес и червяков проверяют следующие основные параметры:

1) биение базового торца (до нарезания зубьев) – с помощью индикатора и оправки в центровом приспособлении;

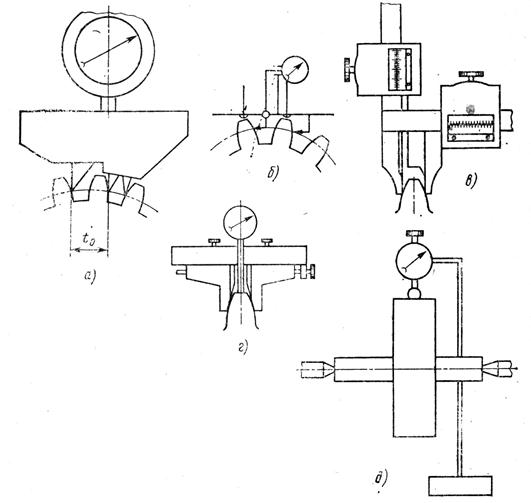

2) отклонение основного шага – шагомером по разности действительного и заданного расстояния между параллельными касательными к двум соседним одноименным профилям зубьев (рис. 3, а);

Рис. 3. Методы контроля зубчатых колес

3) накопленную погрешность окружного шага – измерением окружных шагов последовательно по всем зубьям;

4) разность окружных шагов – по разности расстояний между любыми окружными шагами по основной окружности колеса (3, б);

5) погрешность профиля – сравнением действительного с теоретическим;

6) толщину зуба по начальной окружности – оптическим методом и штангензубомером (рис. 3, в);

7)смещение исходного контура – тангенциальным зубомером (рис. 3, г);

8) радиальное биение зубчатого венца – на специальном приборе – биениемере с помощью ролика или шарика (3, д).

Правильность зацепления проверяют по шуму с помощью эталонных звуковых приборов.

Вопросы для самопроверки:

Лекция 13

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ

1. Характеристика корпусных деталей.

2. Материалы и заготовки для корпусных деталей.

3. Технические требования на изготовление корпусных деталей.

4. Базирование корпусных деталей.

5. Типовые маршруты изготовления корпусных деталей.

6. Контроль корпусных деталей.

2014-02-24

2014-02-24 7855

7855