Процесс окисления, стимулируемый нагревом до высоких температур, принято называть термическим окислением.

Метод термического окисления применяют для получения:

1. маскирующих пленок на кремнии;

2. изоляции элементов ИМС;

3. пленок подзатворного окисла для МОП - транзисторов.

Кремний обладает большим сродством к кислороду, поэтому уже при комнатной температуре поверхность кремния покрыта пленкой SiO2 толщиной 10 – 50 Å. Для увеличения толщины этой пленки необходима термическая стимуляция окисления.

Процесс получения термического окисла можно разбить на четыре этапа:

1. доставка окислителя к подложкам и адсорбция частиц окислителя поверхностью;

2. диффузия окислителя сквозь пленку SiO2 к поверхности кремния;

3. химическое взаимодействие окислителя с кремнием с образованием SiO2;

4. удаление продуктов реакций.

В качестве окислителя применяют сухой или влажный кислород.

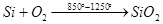

При использовании сухого кислорода на поверхности кремния идет реакция:

При использовании влажного кислорода идет еще дополнительная реакция:

В сухом кислороде пленка растет медленно (0,01 - 0,09 мкм/час), но имеет качественную структуру.

Во влажном кислороде пленка растет быстрее (0,2 - 1,2 мкм/час), но имеет пористую структуру, плохие свойства границы раздела между Si и SiO2.

Чем выше температура процесса, тем выше скорость роста пленки SiO2.

|

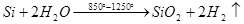

На образование пленки SiO2 расходуются атомы кремния, поэтому исходнаяповерхность подложки в процессе окисления движется вглубь пластины. Внешняя поверхность окисладвижется вверх за счет больших размеров молекул SiO2 (по сравнению с атомами Si).

|

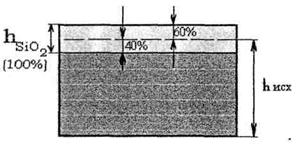

| Схема процесса термического окисления кремния. |

Этапы процесса:

1. продувка камеры азотом для вытеснения воздуха;

2. нагрев рабочей зоны до предварительной температуры;

3. медленная загрузка лодочки с пластинами в рабочую зону;

4. нагрев печи с заданной скоростью до рабочей температуры;

5. подача сухого или влажного кислорода (кислород проходит сквозь воду, захватывая пары воды);

6. выдержка пластин в течение заданного времени;

7. охлаждение печи и медленная выгрузка пластин.

Температура в рабочей зоне поддерживается с точностью 0,5°С.

Процесс проводят способом открытой трубы (при атмосферном давлении).

Время процесса определяется толщиной слоя SiO2

Предварительный нагрев печи и медленная загрузка и выгрузка пластин уменьшают градиент температуры по радиусу пластин, т.е. уменьшают термические напряжения, приводящие к изгибу пластин.

Основные недостатки термического окисления:

1. высокая температура процесса, которая может привести к изгибу пластин; к

появлению дефектов; к перераспределению примесей, введенных в пластину на

предыдущих операциях;

2. невысокие скорости роста пленок.

Значительно уменьшить температуру или время процесса позволяет термическое окисление при повышенном давлении. Это объясняется увеличением концентрации окислителя и соответственным возрастанием скорости окисления кремния. Основной недостаток этого метода - сложность создания герметичных и прочных камер.

Урок

Осаждение пленок SiO2.

Осаждение пленок SiO2 отличается от термического окисления меньшими температурами подложек в процессе роста пленок и возможностью получать пленки не только на кремнии, но и на любых других подложках.

Пиролитическое осаждение SiO2 используют на заключительных стадиях изготовления ИМС, когда применение термического окисления может привести к изменениям параметров уже созданных областей ИМС.

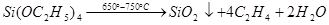

При пиролитическом осаждении SiO2 происходит термическое разложение сложных соединений кремния с выделением SiO2. Наиболее часто используют тетраэтоксисилан Si(OC2H5)4.

В зоне подложек идет реакция:

Окисел кремния осаждается на пластинах, остальные продукты реакции уносятся газовым потоком из трубы.

Этим методом можно получать однородные, хорошо воспроизводящие рельеф пленки, но нельзя получать пленки на структурах с металлизацией из-за высоких температур процесса.

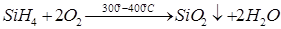

Окисление моносилана идет при более низких температурах 300° - 400°С:

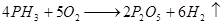

Низкие температуры позволяют применять процесс для получения пленок SiО2 на алюминиевой металлизации. Чтобы получить более плоскую, сглаженную поверхность пленки на слое алюминия, имеющем ступеньки, SiО2 в процессе осаждения легируют 8 - 9 % - ми оксида фосфора. Для этого в газовую смесь добавляют газ фосфин, который, взаимодействуя с кислородом, образует легирующий окисел:

В результате получают пленку фосфорно-силикатного стекла (ФСС): n SiO2 x m P2O5.

Наличие фосфора в пленке SiO2 повышает ее термомеханическую прочность, пластичность и снижает пористость.

Фосфорно-силикатные стекла:

1. могут служить источниками легирующих примесей;

2. имеют хорошие пассивирующие свойства, предохраняя поверхность пластин от

проникновения щелочных металлов (Na, К);

3. отличаясь пластичностью, могут сглаживать углы ступенек металлизации.

После получения пленок SiO2 контролируют толщину и пористость пленок, состояние границы раздела Si - SiO2.

Тема Осаждение пленок Si3N4 и поликремния.

2014-02-24

2014-02-24 5860

5860