Технологическая схема производства аммиака

Таким образом, скорость реакции и, следовательно, производительность цеха синтеза аммиака в сильной степени зависит от объемной скорости, температуры процесса и давления с системе.

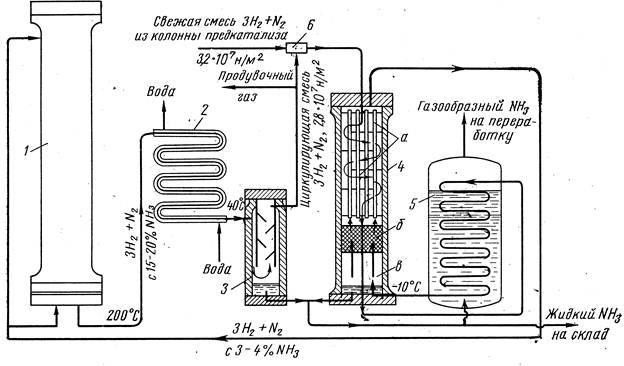

На рисунке 4.8 приведена технологическая схема производства аммиака при среднем давлении:

Рис. 4.8. Схема установки синтеза аммиака при среднем давлении:

1 - колонна синтеза; 2 - водяной конденсатор; 3 - газоотделитель;

4 - конденсационная колонна (а - теплообменник, б - насадка из керамических колец, в - газоотделитель); 5 - испаритель жидкого аммиака; 6 - инжектор для смешения свежей и циркулирующей АВС.

Рассмотрим элементарную технологическую схему современного производства аммиака при среднем давлении производительностью 1360 т/сутки. Режим ее работы характеризуется следующими параметрами:

- температура контактирования 450 – 550 °С,

- давление 32 МПа,

- объемная скорость газовой смеси 4×104 нм3/м3×ч.

- стехиометрический состав АВС (азотоводородной смеси)

Режим работы установки характеризуется следующими параметрами:

- температура контактирования 450-500ºС;

- давление 32 МПа.

1. Смесь циркуляционного газа и свежая порция АВС, сжатая до

32 МПа, подаётся в колонну синтеза, где происходит образование аммиака.

2. Выходящий из колонны синтеза газ, содержащий до 20% NH3, подвергается 2-х стадийной конденсации с целью отделения аммиака в жидком и газообразном виде.

Первая стадия конденсации:

- циркуляционный газ последовательно проходит через водяной холодильник и холодильник-конденсатор;

- при прохождении газа через холодильники вследствие снижения температуры происходит конденсация газообразного аммиака с образованием жидкого аммиака;

- в результате этого жидкий аммиак отделяется от циркуляционного газа и поступает на склад готовой продукции.

Вторая стадия конденсации состоит из 3-х операций:

а) первая операция: циркуляционный газ смешивается со свежей порцией АВС и поступает в конденсационную колонну.

б) вторая операция: в конденсационной колонне газ постепенно охлаждается до -10ºС. При прохождении газа через теплообменник конденсационной колонны вследствие снижения температуры происходит конденсация основной части газообразного аммиака с образованием жидкого аммиака. Часть жидкого аммиака направляется насклад готовой продукции, а часть поступает в испаритель жидкого аммиака.

в) третья операция: в испарителе жидкого аммиака при охлаждении до - 20ºС происходит испарение жидкого аммиака с образованием товарного газообразного продукта.

После чего смесь циркуляционного газа, содержащего до

3-4% аммиака и АВС, вновь подают в колонну синтеза.

Цикл замыкается!!!

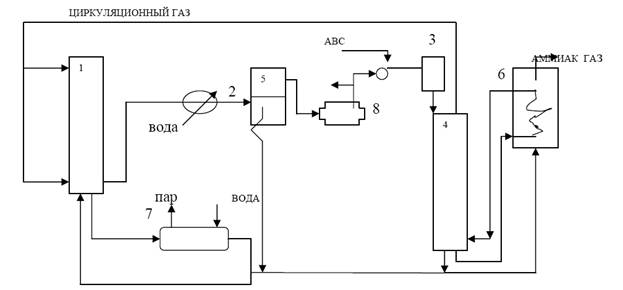

Смесь свежей АВС и циркуляционного газа под давлением подается из смесителя 3 в конденсационную колонну 4, где из циркуляционного газа конденсируется часть аммиака, откуда поступает в колонну синтеза 1. Выходящий из колонны газ, содержащий до 0.2 объемной доли аммиака направляется в водяной холодильник-конденсатор 2 и затем в газоотделитель 5, где из него отделяется жидкий аммиак. Оставшийся газ после компрессора смешивается со свежей АВС и направляется сначала в конденсационную колонну 4, а затем в испаритель жидкого аммиака 6, где при охлаждении до -20 °С также конденсируется большая часть аммиака. Затем циркуляционный газ, содержащий около 0.03 об. долей аммиака, поступает в колонну синтеза 1. В испарителе 6, одновременно с охлаждением циркуляционного газа и конденсацией содержащегося в нем аммиака, происходит испарение жидкого аммиака с образованием товарного продукта.

Основной аппарат технологической схемы – колонна синтеза аммиака. Колонна состоит из корпуса и насадки, включающей катализаторную коробку в которой размещена контактная масса, и систему теплообменных труб.

Для процесса синтеза аммиака существенное значение имеет оптимальный температурный режим.

Для обеспечения максимальной синтеза процесс следует начинать при высокой температуры и по мере увеличения степени превращения понижать ее. Регулирование температуры и обеспечение автотермичности процесса обеспечивается с помощью теплообменников, расположенных в слое контактной массы и дополнительно, подачей части холодной АВС в контактную массу, минуя теплообменник.

Для снижения температуры стенок холодная азотоводородная смесь, поступающая в колонну синтеза, проходит вдоль внутренней поверхности цилиндрического корпуса колонны. Применяют полочные и трубчатые колонны.

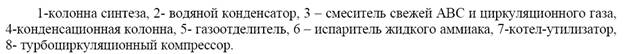

На рисунке показана трубчатая колонна синтеза аммиака для системы среднего давления, представляющая собой цилиндр из хромоникелевой стали с толщиной стенок 175 мм, диаметром 1,2 - 1,4 м и высотой 24 м. В верхней части колонны находится катализаторная коробка 3, а в нижней – теплообменник 8, обеспечивающий автотермичность процесса. Катализатор загружается на колосниковую решетку 6. Для обеспечения равномерного распределения температуры в слой катализатора вводятся двойные трубы, выполняющие функции теплообменника. Основной газ, поступающий в колонну синтеза сверху, проходит вдоль стенок внутреннего стакана в межтрубном пространстве теплообменника 1 и, нагреваясь за счет теплоты процесса катализа, по центральной трубе 7 поднимается в надкаталитическое пространство. Затем азоводородная смесь распределяется по теплообменным трубкам, опускается по центральной теплообменной трубке вниз и, поднимаясь вверх по кольцевому пространству между внутренней и внешней трубками, нагревается до температуры реакции, охлаждая контактную массу. Далее газ фильтруется через катализатор, на котором происходит синтез. Аммиачно-азотоводородная смесь при 500 °С поступает в трубное пространство теплообменника и нагревает свежую порцию азотоводородной смеси. Для регулирования температурного режима в зоне катализатора предусматривается подача части (холодного) газа снизу через центральную трубку, минуя теплообменные устройства.

Основной аппарат для синтеза аммиака – колонна синтеза

(рисунок 4.10). Колонна состоит из корпуса и насадки.

| Рис 4.10. Колона синтеза аммиака среднего давления: 1 - кольцевое пространство между корпусом колонны 2 и стенками 3 катализаторной коробки; 4 и 5 - теплообменник; 6 - колосниковая решётка; 7 - центральная труба; 8 - второй теплообменник; 9 - труба для дополнительной подачи АВС (байпас) |

Насадка состоит: из катализаторной коробки, с размещённой в ней контактной массой, и системы теплообменных труб.

|

В настоящее время применяют полочные колонны синтеза, в которых катализатор находится на полках, размещённых в катализаторной коробке.

Количество катализатора на полках колонны увеличивается по мере снижения скорости газа и снижении степени превращения АВС.

Регулирование температур и обеспечение автотермичности процесса обеспечивается с помощью системы внешних теплообменников и теплообменников, расположенных в слое контактной массы.

Внешний теплообменник находится в нижней части колонны, под катализаторной коробкой. В нём происходит теплообмен между горячим газом, отходящим из колонны, и холодной АВС.

2014-02-24

2014-02-24 14290

14290