Проектирование технологических процессов состоит из следующих взаимосвязанных этапов: анализа исходных данных, технологического контроля детали, выбора типа производства, выбора заготовки, выбора баз, установления маршрута обработки отдельных поверхностей, проектирования технологического маршрута изготовления детали с выбором типа оборудования, расчета припусков расчета промежуточных и исходных размеров заготовки; построения операций, расчета режимов обработки, технического нормирования операций, оценки технико-экономических показателей процесса, оформления технологической документации.

Анализ исходных данных и технологический контроль чертежа и технических условий. При анализе исходных данных следует ознакомиться с назначением и конструкцией детали, подлежащей изготовлению, техническими условиями ее изготовления и эксплуатации, программой выпуска деталей, а также с производственными условиями, в которых намечено выполнение процесса (оборудование, транспортные средства и др.). Исходные данные предопределяют принципиальное направление проектируемого процесса с целью обеспечения требуемого качества и эффективности при заданном масштабе выпуска.

В процессе анализа исходных данных технолог осуществляет технологический контроль чертежа и технических условий. При этом следует выявить пути улучшения технологичности конструкции детали, рассмотренные в гл. 4. Это позволит уменьшить трудоемкость изготовления детали, снизить себестоимость ее обработки

Выбор типа производства. Тип производства выбирают, исходя из заданной программы выпуска путем расчета такта выпуска деталей по формуле (1.9). τ = 60 Ф д/ N, Ф д – действительный фонд времени в планируемом периоде (месяц, сутки, смена), N – производственная программа на этот период, шт.

Если такт выпуска близок к ориентировочно установленной средней длительности основных операций обработки данной детали, то производство считают массовым. Если же такт выпуска значительно превышает длительность основных операций то детали изготовляют по принципу серийного производства с обработкой их производственными партиями. Размер производственной партии определяют, исходя из трудоемкости операций обработки, трудоемкости наладки оборудования на основных операциях, затрат незавершенного производства и других экономических и организационных соображений.

Размер экономически выгодной партии определяют по формуле

,

,

где  – сумма подготовительно-заключительного времени по всем операциям, мин;

– сумма подготовительно-заключительного времени по всем операциям, мин;  – сумма штучного времени по всем операциям, мин; К – коэффициент, учитывающий1 потери времени на переналадку оборудования (К = 0,04 относится к крупносерийному производству и К = 0,18 – к мелкосерийному).

– сумма штучного времени по всем операциям, мин; К – коэффициент, учитывающий1 потери времени на переналадку оборудования (К = 0,04 относится к крупносерийному производству и К = 0,18 – к мелкосерийному).

Выбор исходной заготовки.

На выбор заготовки и метода ее получения значительное влияние оказывают характеристика материала, из которого должна изготовляться деталь, ее конструктивные формы и размер, программа выпуска.

Метод получения заготовки должен обеспечить наименьшую себестоимость изготовления детали……

Следует также иметь в виду, что при малой программе выпуска деталей расходы на изготовление специальной оснастки для заготовительных процессов (проектирование и изготовление штампов, пресс-форми др.) не окупаются.Таким образом, выбор метода получения заготовки должен быть обоснован экономическими расчетами себестоимости изготовления детали с учетом себестоимости получения заготовки и себестоимости механической обработки.

При выборе литых заготовок и поковок помимо назначения припусков на обработку и допусков на размеры указывают также штамповочные или литейные уклоны, радиусы округлений, допустимые дефекты поверхностей, базовые поверхности для первой операции механической обработки и требования, предъявляемые к этим поверхностям, способы термической обработки заготовки и очистки ее поверхностей.

Для заготовок из проката и специальных профилей размеры устанавливают согласно ГОСТ, учитывая необходимые припуски на обработку.

Выбор технологических баз является основой построения технологического процесса изготовления детали и имеет большое значение для обеспечения требуемой точности обработки и экономичности процесса. Назначая технологические базы для первой и последующих операций обработки, следует руководствоваться следующими общими соображениями:

- установочная и направляющая базы должны иметь необходимую протяженность для обеспечения устойчивого положения заготовки при ее обработке;

- обрабатываемая заготовка должна иметь минимальные деформации от действия силы резания, зажимной силы и от действия собственной массы;

- в качестве технологической базы следует принимать поверхности, обеспечивающие наименьшую погрешность установки и исключающие погрешность базирования.

На первой операции должны быть обработаны те поверхности, которые будут приняты за технологическую базу для последующей операции.

Так как технологической базой на первой операции будут черные (необработанные) поверхности, следует выбирать те поверхности, которые допускают по возможности равномерное снятие припусков и достаточно точное взаимное расположение обрабатываемых и не подлежащих обработке поверхностей.

Если все поверхности детали подвергают механической обработке, то в качестве базы на первой операции следует выбирать поверхности с наименьшим припуском, чтобы при последующей обработке не получилось брака из-за недостатка припуска.

На второй и последующих операциях технологические базы должны быть возможно точными по геометрической форме и по шероховатости поверхности.

Рекомендуется, если это возможно, соблюдать принцип совмещения баз, т. е. в качестве технологической базы принимать поверхности, которые будут одновременно измерительной базой.

Если технологическая база не совпадает с измерительной, то возникает погрешность базирования (см. выше). Следует иметь в виду, что лучшие результаты по точности будут достигнуты в том случае, если технологической и измерительной базой служит конструкторская база.

Необходимо придерживаться принципа постоянства базы на основных операциях обработки, т. е. использовать в качестве технологической базы одни и те же поверхности. Соблюдение этого принципа особенно важно, если измерительные базы при выполнении различных операций переменны и в связи с этим затруднительно осуществить принцип совмещения баз. С целью соблюдения принципа постоянства баз в ряде случаев на деталях издают искусственные технологические базы, не имеющие конструктивного назначения (центровые гнезда валов, специально обработанные отверстия в корпусных деталях при базировании их на штифты и др.).

Если по условиям обработки не удается выдержать принцип постоянства базы, то в качестве новой базы принимают обработанную поверхность по возможности наиболее точную и обеспечивающую жесткость установки заготовки. Если вновь принятая база не является измерительной, то рассчитывают допуск на получаемый размер с учетом появляющейся погрешности базирования и, если необходимо, ужесточают допуск на размер, определяющий положение новой технологической базы относительно измерительной базы.

Привыборе технологических баз следует оценить точность и надежность базирования, увязав их с производительностью технологического процесса.

Установление маршрута обработки отдельных поверхностей. На начальной стадии разработки технологического процесса составляют перечень технологических переходов, которые могут быть применены для достижения конечной точности и шероховатости поверхности, проставленных на рабочем чертеже детали. Между рабочим чертежом и технологическим процессом изготовления детали существуют тесные связи. Они, в частности, обусловлены тем, что каждому методу обработки соответствуют определенные достижимые точность получаемого размера и шероховатость поверхности. Поэтому необходимый метод окончательной обработки поверхности подсказывается рабочим чертежом детали.

Выбор метода окончательной обработки облегчается использованием точностных характеристик различных технологических методов (см. гл. 2). Но так как каждому методу обработки соответствует некоторое оптимальное значение припуска, а общий припуск обычно превышает значение, допускаемое для этого метода, то можно определить и методы предшествующей обработки. Например, при обработке шейки вала до диаметра 50 h 8 при использовании в качестве заготовки проката последовательность технологических переходов такова: 1) черновое точение, 2) чистовое точение, 3) шлифование? В данном случае переход чернового точения необходим для приближения формы и размеров заготовки к форме и размерам детали.

Зависимость структуры технологических переходов от вида исходной заготовки может быть показана и на следующем примере: если в исходной заготовке имеется отлитое или штампованное отверстие, то переход сверления исключен и обработка начинается с зенкерования или растачивания отверстия.

Содержание технологических переходов зависит от точности исходной заготовки. Если, например, для изготовления гладкого (не ступенчатого) вала используется калиброванный прокат, то токарная обработка по наружному диаметру исключается и применяется только шлифование.

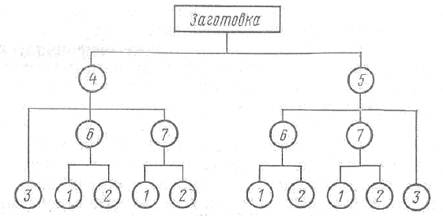

Рис. 6.2.

Из приведенных выше примеров видно, что конструктивные формы и точность исходной заготовки предопределяют содержание первого технологического перехода.

Определив первый и окончательный технологические переходы, устанавливают необходимость промежуточных переходов. Например, недопустимо при обработке отверстия по 7-му квалитету точности после первого перехода (чернового растачивания отверстия) сразу применять чистовое развертывание, так как точность и качество поверхности после чернового растачивания не обеспечат качественного выполнения чистового развертывания.

Получение конечной точности обрабатываемой поверхности может быть достигнуто путем применения различных технологических переходов. Например, при обработке отверстия с отклонением Н 8 в заготовке из чугуна с предварительно отлитым отверстием конечными переходами могут быть либо развертывание 1 (рис. 6.2, нижний ряд), либо тонкое растачивание 2, либо протягивание 3. Первыми технологическими переходами могут быть черновое зенкерование 4, либо черновое растачивание 5, а промежуточными — чистовое зенкерование 6, либо чистовое растачивание 7. На рис. 6.2 показана схема десяти вариантов обработки данного отверстия[1]. Из приведенного примера видно, что число возможных вариантов обработки данной поверхности может быть значительным, причем все они будут различными по эффективности.

На данном этапе разработки технологического процесса припуски и режимы обработки не рассчитывают. Поэтому при назначении состава технологических переходов следует использовать справочные данные о производительности и точности при различных методах обработки и рекомендуемые типовые технологические маршруты. Значительную помощь при этом может оказать ЭВМ.

При дальнейшей разработке маршрута обработки детали и отдельных операций состав технологических переходов уточняется и корректируется. На последовательность технологических переходов в значительной мере влияет требование обеспечения взаимной координации поверхностей деталей, указанное в рабочем чертеже. Решение этой задачи связано с правильным выбором баз при установке заготовки на первой и последующих операциях, а также с рациональным назначением последовательности технологических переходов, если учесть, что наилучшая взаимная перпендикулярность, параллельность и концентричность поверхностей достигаются при их обработке с одной установки.

Определение последовательности технологических переходов при обработке отдельных поверхностей детали позволяет выявить необходимые этапы обработки (черновая, чистовая и отделочная) и является базой для формирования технологического маршрута изготовления детали и отдельных операций.

Проектирование технологического маршрута изготовления детали. Под технологическим маршрутом изготовления детали понимается последовательность выполнения технологических операций (или уточнение последовательности операций по типовому или групповому технологическому процессу) с выбором типа оборудования. На этапе разработки технологического маршрута припуски и режимы обработки не рассчитывают, поэтому рациональный маршрут выбирают с использованием справочных данных и руководящих материалов по типовым и групповым методам обработки. Значительную помощь при этом может оказать ЭВМ.

Технологические маршруты весьма разнообразны и зависят от конфигурации детали, ее размеров, требований точности, программы выпуска, однако при проектировании маршрута следует руководствоваться некоторыми общими соображениями. С методической точки зрения эта работа может быть представлена следующей примерной схемой.

1. Сначала выявляют необходимость расчленения процесса изготовления детали на операции черновой, чистовой и отделочной обработки. Эту работу выполняют с использованием разработок по установлению маршрута обработки различных поверхностей данной детали.

2. Операцию черновой обработки целесообразно отделить от чистовой, чтобы уменьшить влияние деформации заготовки после черновой обработки. Однако если заготовка жесткая, а обрабатываемые поверхности незначительны по длине, то такое расчленение не обязательно.

3. Отделочная обработка, как правило, выполняется на конечной стадии процесса. Но от этого положения в отдельных случаях приходится отступать. Например, если окончательная обработка поверхности связана с возможным отходом заготовок в брак, то эту операцию не следует выполнять последней, чтобы не иметь лишних затрат труда.

4. При формировании операций следует учесть, что определенная группа поверхностей потребует обработки с одной установки. К таким поверхностям относятся соосные поверхности вращения и прилегающие к ним торцовые поверхности, а также плоские поверхности, обрабатываемые в несколько позиций.

5. В самостоятельные операции выделяются обработка зубьев колес, нарезание шлицев, обработка пазов, сверление отверстий с применением многошпиндельных головок и др.

6. При формировании операций следует иметь в виду следующее: а) на первой операции необходимо обработать те поверхности, которые будут использованы в качестве установочных баз на второй, а возможно и на последующих операциях механической обработки; б) наличие термической или химико-термической обработки.

7. При формировании технологического маршрута устанавливается тип применяемого оборудования (станок токарный, фрезерный, сверлильный и т. д.).

8. Выполненная наметка технологического маршрута оформляется в виде операционных эскизов заготовок с указанием схемы их базирования и с выделением жирными линиями обрабатываемых поверхностей.

9. В маршрут технологического процесса включают опущенные второстепенные операции (обработку крепежных отверстий, снятие фасок, зачистку заусенцев, промывку и др.), а также указывают место контрольных операций.

После оценки принятых решений вносят необходимые коррективы.

2014-02-24

2014-02-24 24054

24054