Аргонодуговая (АрДС) сварка не плавящимся электродом.

Расчет и выбор параметров режима.

РИС

10. Род и полярность тока. Сварка в СО2 выполняется на постоянном токе обратной полярности. Переменный ток и прямой полярности не применяется из-за неустойчивости процесса, не удовлетворяемым формировании шва и плохого качества. Переменный ток применяют для Al и его сплавов.

Режим сварки в защитных газах составляет те же параметры, что при АСФ, кроме расхода газа. Устойчивое горение дуги должно обеспечиваться при j=100А/мм2, при этом обычно наступает струйный перенос. Точная расчетная методика для режимов при сварке в СО2 отсутствует. Поэтому обычно используют табличные данные, полученные на основе обработке опытных данных. Недостаток сварки в СО2: разбрызгивание. Для уменьшения применяют усовершенствованные источники питания, механизмы подачи проволоки, соответствующий подбор сварочных материалов, газовых смесей, применяют защитные покрытия для основного металла.

Основные параметры:

Uд: 20¸32В, £32В.

Vсв: 20¸80 м/час

Расход СО2: 8-25 л/мин.

Расчет параметров такой же, как при АСФ.

Целесообразная сварка металла 1¸10мм и тавровых соединений с катетом 2 – 8мм, а также заварка корня шва металлов большой толщины. Свариваются низколегированные, высоколегированные стали, Al, Cu, Ni и другие цветные металлы и их сплавы.

Параметра режима:

Iсв 10¸600 А,

Uд 10¸30 В,

Vсв 10¸30 см/мин,

dэ 0,5¸6,5

dприсад.проволоки 2¸6

Защитный газ – Ar, расход (Q): £12 л/мин., как вариант может использоваться импульсная сварка:

РИС

Разновидности сварки: с поперечным колебанием магнитного поля – для тонколистовых металлов; сварка в вакууме полыми электродами. Параметры режима сварки обычно выбирают по таблицам. Существуют как вариант – сварка сжатой дугой (Pl – плазменная). Дуга сжимается газом за счет концентрически расположенной сопловой системы. В дугу вдувается плазмообразующий газ – Ar, а вокруг обжимается сжимаемым газом: Ar+H2, Ar+N2.

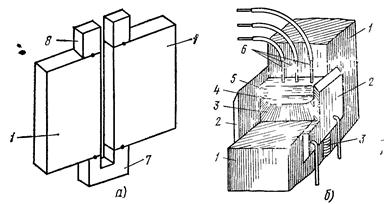

1 – детали

2 – водоохлаждаемые ползуны

3 – сварочный шов

4 – металлическая ванна

5 – шлаковая ванна

6 – электрод

7 входной карман

8 – выводные планки

Рис.. Электрошлаковая сварка:

а — сборка под сварку, б — схема процесса сварки

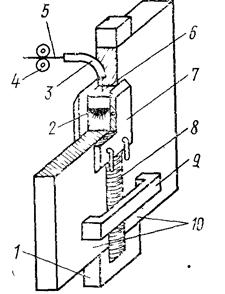

Рис. Электрошлаковая сварка:

1 — начальная скоба для возбуждения процесса сварки, 2—металлическая (сварочная) ванна, 3 — токоподводящий мундштук, 4— подающие ролики, 5 — электродная проволока, 6 — шлаковая ванна, 7 — медные формующие ползуны, 8 — сварной шов, 9 — сборочная скоба, 10 — свариваемые детали.

Сущность: ЭШС – сварка плавлением, при которой используется теплота, выделяющаяся при прохождении электрического тока через расплавленный электропроводный шлак. Расплавленный шлак удерживается в колодце, который образован кромками детали и специальными формирующими водоохлаждаемыми устройствами – ползунами. За счет разности плотности электродный металл опускается на дно сварочной ванны, образуя металлическую ванну. Капли электродного металла, проходя через расплавленный шлак улучшают химический состав. Расплавленный шлак, находясь в верхней части ванны исключает воздействие окружающей среды. Электродная проволока вводится прямо в шлаковую ванну и там плавится, дуговой разряд отсутствует. По мере повышения уровня металлической ванны за счет расплавленного электродного металла, повышается уровень и шлаковой ванны. Поднимаются водоохлаждаемые ползуны на специальной подвеске и подающий механизм электрода. В нижней части металлической ванны жидкий металл охлаждается, за счет теплоотвода в основном металле и водоохлаждаемые ползуны, и кристаллизуется. Процесс начинается во входном кармане, а заканчивается на выводных планках, которые затем срезаются, так как в начале и конце шва могут быть дефекты.

2014-02-24

2014-02-24 773

773