1. Отсутствие дугового разряда, что исключает разбрызгивание металла и шлака.

2. Подготовка кромок достаточно проста, требует скоса, что сокращает отходы.

3. За один проход можно сварить металл любой толщины (сегодня 2 метра).

4. Мало расходуется флюс, благодаря чему больше теплоты идет на плавление металла, что сокращает расход электроэнергии.

5. Свариваемый металл прогревается равномерно по всей толщине, поэтому не происходит угловой деформации.

6. Производительность сварки повышается с увеличением толщины металла.

7. Температура расплава 2 – 2,5 тыс. °С, что превращает температуру плавления жидкого металла и способствует получению качественного сплавления.

8. вертикальное положение шва наличие в верхней части шлаковой ванны способствует полному удалению газа и неметаллических включений. Именно эта способность послужила основой для разработки нового способа получения особо чистого металла – электрошлакового переплава.

Применение.

Основной областью применения ЭШС является тяжелое машиностроение, где с помощью ЭШС изготавливаются барабаны паровых котлов высокого давления, кожухи доменных печей, станины больших станков, валы гидротурбин и так далее.

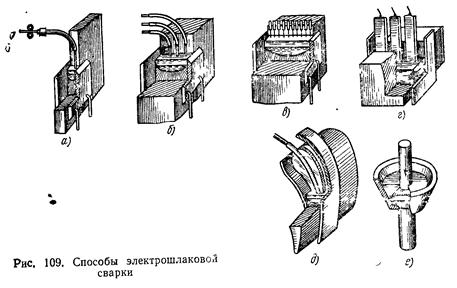

Классификация способов:

Способы ЭШС обычно классифицируются от количества и вида электродов. Бывают:

· одноэлектродные (проволочные),

· трех электродные (трех фазовый ток),

· многоэлектродные (кратны трем),

· пластинчатые (для коротких швов),

· плавящиеся мундштуки.

Основные соединения и швы.

Регламентируются ГОСТ 15164-78. Предусматривается три типа соединений: стыковые, угловые, тавровые, начиная с толщины 16 мм. По стандарту обозначается:

ШЭ – электрошлаковая

ШМ – с мундштук

ШП – сварка пластинчатым электродом.

Подготовка кромок, сборка.

При ЭШС торцы свариваемых деталей как правило, обрабатываются под углом 90°, способ зависит от толщины и химического состава металла.

До 200мм для низкоуглеродистой – газокислородная резка. Для больших толщин и легированных сталей применяют механическую обработку.

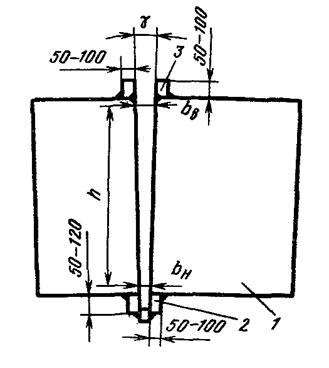

Сборка осуществляется по следующей схеме:

Рис.. Сборка соединяемых частей под сварку (размеры указаны в мм):

1 — свариваемые детали, 2 — входной карман, 3 — выходные планки

Существует расчетный и сборочный зазор. Практика показала, что для надежной компенсации деформации соединяемых частей и сохранения в процессе сварки заданного зазора – сварку осуществляют с клиновым зазором:

g=(bВ-bН/h)=1 – 2°

2¸5мм на 1м длины шва.

Для фиксации соединяемых частей применяют скобы, их приваривают вдоль стыка с одной стороны на расстоянии 500 – 800мм с таким расчетом, чтобы под скобами прошел ползун.

2014-02-24

2014-02-24 604

604