Прямая регистрация положения обеспечивает более высокую точность управления и позиционирования, чем косвенная регистрация, исключая такие эффекты, как неточность изготовления винта, а также люфты и упругие деформации в передаче.

При управлении приводом подачи для прямой регистрации положения целесообразно применять линейные измерительные системы.

На рисунке 7.6 показан вариант построения привода с двигателем 1FK6 и аналоговым интерфейсом заданного значения Standard.

Рисунок 7.6 – Конфигурация привода с прямой регистрацией положения линейной измерительной системой

В качестве датчика обратной связи для обеспечения векторного управления двигателем применяется резольвер, а для обеспечения обратной связи по положению используется линейный датчик, сигнал с которого подается на систему ЧПУ. Точность позиционирования зависит от точности датчика и метода обработки в ЧПУ. Так, например, для датчика типа LS 187 фирмы HEIDENHAIN точность составляет ±5 мкм. Датчик LS 187 имеет закрытое исполнение, максимальная длина измерения достигает 3040 мм, выходной сигнал инкрементальный (TTL или 1 Vcc).

Если в приводе подачи применен двигатель 1FT5, то для управления этим двигателем вместо резольвера применяется тахогенератор и датчик положения ротора RLG.

При управлении приводом главного движения имеется несколько вариантов прямой регистрации положения и позиционирования шпинделя.

Если не требуется высокая точность, то позиционирование можно произвести с использованием датчиков BERO. Для подключения этих датчиков следует предусмотреть модуль KLEMMEN, который вставляется в гнездо платы управления приводного модуля SIMODRIVE 611 universal. Модуль KLEMMEN позволяет свободно параметрировать функциональность восьми входов и восьми выходов.

Конфигурация привода шпинделя с датчиком позиционирования BERO показана на рисунке 7.7.

Команда на позиционирование подается с ЧПУ. Для управления двигателем 1РН применен инкрементальный датчик с количеством штрихов на диске Z=2048. Так как точность датчика составляет ±0,006 град., то точность контроля угла поворота ротора можно увеличить путем умножения числа импульсов датчика на 2048. Следует учесть, что точность датчика BERO зависит от времени его переключения, гистерезиса, времени обработки сигнала в ЧПУ и скорости вращения шпинделя.

Рисунок 7.7 – Позиционирование шпинделя c приводом

При высоких требованиях к точности позиционирования шпинделя вместо датчика BERO следует использовать инкрементальный или абсолютный датчик. Вариант подключения датчика шпинделя показан на рисунке 7.8.

Рисунок 7.8 – Привод главного движения с прямой регистрацией положения шпинделя

Для прямой регистрации положения шпинделя применен инкрементальный датчик, который соединен со шпинделем посредством ременной передачи. При подаче команды позиционирования на плату управления SIMODRIVE 611U производится переключение на внутреннее управление положением по разнице заданного и фактического положения.

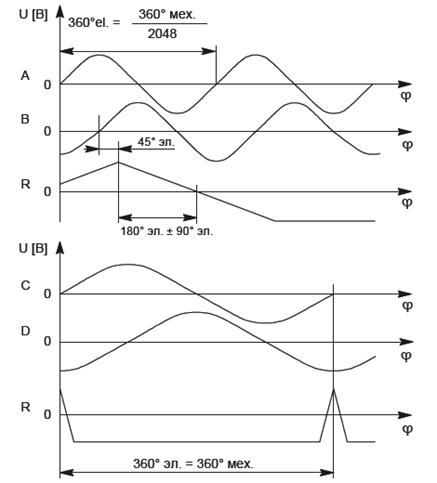

В некоторых случаях требуется организовать управление шпинделем, как осью С. Для решения этой задачи необходимо использовать датчик со стандартной дорожкой и дорожкой оси С (положения шпинделя). Графики выходных сигналов такого датчика приведены на рисунке 7.9. Из графиков видно, что стандартная дорожка с сигналами А и В имеет 2048 шагов на оборот (360° угла поворота вала). Дорожка положения шпинделя с сигналами C и D имеет один шаг на оборот, то есть 360 градусов электрического сигнала соответствуют 360 градусов поворота вала. При этом референтная метка R для обеих дорожек одна и та же (на графиках масштаб оси j различен).

Рисунок 7.9 – Графики сигналов инкрементального датчика, поддерживающего режим оси С

В отличие от предыдущей схемы (рис. 7.8) датчик шпинделя подключается не к плате управления, а к устройству ЧПУ, например, в SINUMERIK 840D к измерительной розетке Х131, в SINUMERIK 810D – к разъему измерительной системы Х411.

2014-02-24

2014-02-24 555

555