Радиатор обеспечивает снижение температуры корпуса полупроводникового прибора (транзистора, диода, тиристора и т. д.) за счет увеличения площади поверхности теплообмена между этим элементом и окружающей средой. Для повышения эффективности радиаторы должны иметь возможно большую площадь поверхности охлаждения при тех же габаритных размерах. Это достигается выполнением на радиаторе ребер, штырей (игл), проволочных петель и иных конструктивных элементов. Обращаем особое внимание на то, что поверхности радиатора, между которыми нет активного движения воздуха, работать не будут.

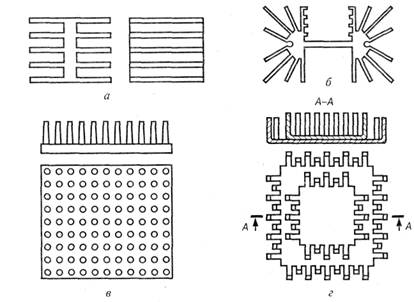

Радиаторы относятся к типовым конструктивным элементам и в широком ассортименте предлагаются рядом производителей. В электронной аппаратуре применяются радиаторы разнообразной формы (рис. 3), которая в значительной мере определяется технологическими соображениями. Наиболее простыми в изготовлении являются радиаторы в виде плоской пластины. Такие радиаторы эффективны лишь при мощностях рассеивания до 5 Вт.

Рис. 3. Конструкции радиаторов:

а — ребристый двусторонний; б — ребристый из готового профиля; в — штыревой односторонний; г — двухступенчатый штампованный типа «краб»

Наибольшее распространение получили ребристые радиаторы, которые могут быть получены путем литья или фрезерования. Очень удобны для изготовления радиаторов готовые прессованные алюминиевые профили с различной формой поперечного сечения, от которых просто отрезается кусок необходимой длины. В силовой электронной аппаратуре стенки корпуса блока часто выполняются в виде ребристых радиаторов.

Часто используются радиаторы, получаемые путем штамповки из алюминиевого листа. Примером могут служить радиаторы типа «краб», эффективность которых обусловлена ступенчатым расположением штырей. Призматические штыри этих радиаторов располагаются таким образом, чтобы лучистый теплообмен между ними был сведен к минимуму. Данная геометрия одновременно снижает зависимость интенсивности конвективного теплообмена от направления потока воздуха. Радиаторы «краб» могут быть одиночными и многоступенчатыми и применяются при мощностях рассеивания 5—30 Вт.

Ребристый радиатор в условиях естественной конвекции воздуха должен располагаться ребрами вертикально, а при наличии обдува — боковой поверхностью ребер по направлению потока воздуха. Расстояние между ребрами должно быть не менее 7—10 мм при естественном охлаждении радиатора и не менее 5 мм при принудительном обдуве. Сопротивление движению воздуха зависит от расстояния между ребрами и их длины, следовательно, для длинных ребер и шаг должен быть больше.

Штыревой радиатор при естественной конвекции работает более эффективно при горизонтальном расположении штырей; при обдуве поток воздуха должен быть направлен в торец радиатора. Зависимость эффективности охлаждения от направления потока воздуха у штыревых радиаторов проявляется в меньшей степени, чем у ребристых.

Охлаждаемый прибор может устанавливаться как на плоской стороне радиатора, так и со стороны ребер (штырей). В последнем случае в зоне размещения прибора ребра (штыри) удаляют. Радиаторы, как правило, изготовляются из алюминиевых сплавов, обладающих высокой теплопроводностью и хорошими технологическими свойствами. Для интенсификации теплового излучения на поверхности радиатора обычно выполняется матовое покрытие со степенью черноты не ниже 0,85 путем оксидирования или окрашивания эмалями черного цвета.

Чтобы обеспечить плотное прилегание контактирующих поверхностей, основание радиатора в зоне установки прибора должно иметь параметр шероховатости Rа не более 2,5. Для уменьшения переходного термического сопротивления и снижения влияния случайных факторов (усилие затяжки винтов, наличие мелких заусенцев) контактные поверхности рекомендуется покрывать специальной теплопроводящей смазкой. В качестве такой смазки используются паста КПТ—8 по ГОСТ 197183—74, полиметилсилоксановые жидкости ПМС по ГОСТ 13032-67 с вязкостью 200...1000 сСт и др.

|

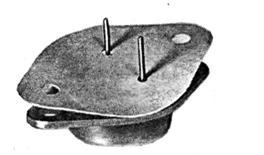

| Рис. 4. Готовая теплопроводящая подложка из материала Номакон-GS для корпуса ТО-3 |

Электрическая изоляция корпуса прибора от радиатора чаще всего осуществляется с помощью диэлектрических прокладок (теплопроводящих подложек), например, из керамико-полимерного материала Номакон-ОЗ или листовой слюды. Диэлектрические прокладки могут поставляться в уже готовом виде под определенный корпус полупроводникового прибора (рис. 4) или в виде листов. Иногда для посадочных мест применяются оксидные, лакокрасочные и другие диэлектрические покрытия. Для изоляции крепежных винтов предусматриваются диэлектрические втулки. Изоляционные прокладки увеличивают тепловое сопротивление контактного перехода корпус-радиатор.

Номакон-GS относится к числу современных материалов для изготовления теплопроводящих подложек и позволяет обойтись при монтаже без теплопроводящей пасты (табл. 2). Благодаря эластичности подложка заполняет микронеровности контактирующих поверхностей, что обеспечивает их плотное соприкосновение.

Таблица 2

| Основные характеристики материала Номакон-GS Параметр Значение Удельное объемное сопротивление 1014 Ом см Теплопроводность 1...2 Вт/(м-К) Пробивное напряжение 3 кВ Рабочая температура от -60 до +260 °С Толщина 0,22 мм |

2014-02-09

2014-02-09 3665

3665