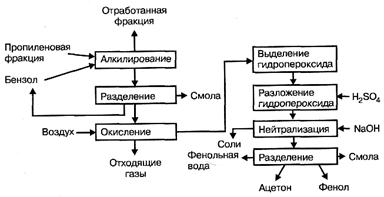

Технологический процесс производства фенола и ацетона по кумольному методу состоит из двух основных стадий: - алкилирование бензола до изопропилбензола и окисление изопропилбензола до гидропероксида и его разложение.

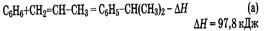

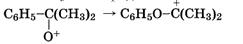

Алкилирование бензола. Изопропилбензол (кумол) получается алкилированием бензола пропиленом в присутствии катализаторов на основе хлорида алюминия:

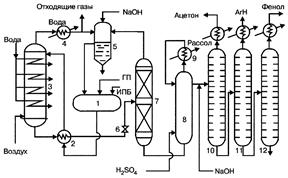

Принципиальная схема производства фенола по кумольному методу

Принципиальная схема производства фенола по кумольному методу

В качестве катализатора используется растворимый в углеводородах жидкий комплекс Густавсона, получаемый нагреванием хлорида алюминия с бензолом и изопропилбензо-лом с добавлением хлорида водорода, или из отходов металлического алюминия (ИПБ — молекула изопропилбензола):

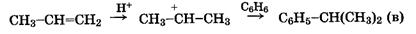

Технологическая схема производства изопропилоензола алкилированием пропиленом представлена на рис. 2.

Рис 2. Технологическая схема производства изопропилбензола:

7 — алкилатор, 2 — аппарат для приготовления катализатора, 3 — сепара^ тор, 4 — холодильник, 5, 6 — промывные колонны, 7 — подогреватель, 8, 9 — ректификационные колонны, 10,13 —холодильники-конденсаторы, 11 — абсорбер, 12 — водяной скруббер

В алкилатор 1 подается бензол, осушенный азеотропной ректификацией, пропилен и каталитический комплекс, приготовленный в аппарате 2. Продукты алкилирования из алкилатора поступают в сепаратор 3, где от них отделяется каталитический комплекс, возвращаемый в алкилатор. Углеводородный слой, состоящий из изопропилбензола, ди- и полиизопропилбензолов и непрореагировавшего бензола, охлаждается в водяном холодильнике 4 и подается на промывку от хлорида алюминия в колонну 5, орошаемую водой, и затем, в колонну 6, орошаемую водным раствором гидроксида натрия. Выйдя из колонны 6 нейтрализованная смесь углеводородов (алкилат) подогревается в подогревателе 7 и направляется в систему ректификации, состоящую из двух колонн. В колонне 8 отгоняется избыток бензола, который возвращается на алкилирование, в колонне 9 — изопропилбензол. Часть кубовой жидкости, содержащей полиизопропилбензолы, направляется из колонны 9 на приготовление каталитического комплекса в аппарат 2. Газы, выходящие из алкилатора 1, проходят конденсатор 10, в котором конденсируется бензол, возвращаемый в алкилатор 1, и поступают в абсорбер 11, орошаемый полиизопроцилбензо-лом, который абсорбирует из них остатки бензола. Затем газы промываются в скруббере 12 от хлорида водорода и выбрасываются в атмосферу.

Алкилатор — основной аппарат технологической схемы представляет собой колонну барботажного типа, заполненную жидкой реакционной смесью, состоящей из бензола, изопропилбензола и каталитического комплекса. Через смесь барботирует пропилен.

Окисление изопропилбензола и разложение гидропероксида.

Получение фенола из изопропилбензола включает операции окисления изопропилбензола до его гидропероксида, выделения гидропероксида из продуктов окисления, разложения гидропероксида, нейтрализации продуктов разложения и выделения из них фенола и ацетона.

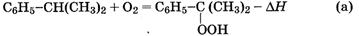

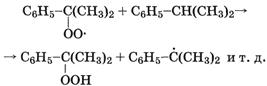

1. Окисление изопропилбензола (ИПБ) молекулярным кислородом представляет сложную радикально-цепную каталитическую реакцию, протекающую в жидкой фазе по уравнению:

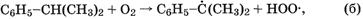

Конечным продуктом окисления в этом случае является гидропероксид изопропилбензола (ГП). Реакция окисления протекает через образование радикалов со свободной валентностью на атоме углерода Х> или кислорода >СОО и инициируется за счет автоокисления ИПБ при введении инициаторов:

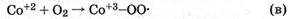

или при взаимодействии кислорода с катализатором:

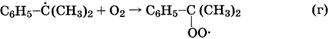

с последующим развитием цепи до образования достаточно устойчивого в условиях реакции молекулярного продукта — ГП:

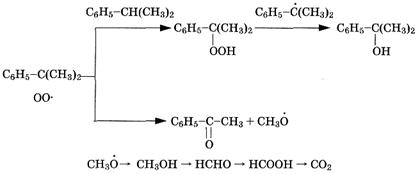

Катализаторами реакции окисления ИПБ являются резинаты и нефтенаты кобальта (II) и марганца (II). При этом, одновременно с основной реакцией (а) протекают побочные реакции образования диметилфенилкарбинола, ацетофенона и муравьиной кислоты, как это показано на схеме:

Вследствие этого селективность окисления ИПБ до ГП не превышает 95%.

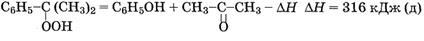

2. Разложение гидропероксида изопропилбензола представляет экзотермическую реакцию кислотного расщепления, описываемую общим уравнением:

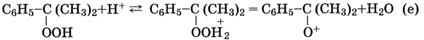

Реакция протекает по ионному механизму через следующие стадии:

1) Образование и дегидратация оксониевого иона:

2) Перегруппировка образовавшегося иона с миграцией фе-нильной группы к атому кислорода:

3) Превращение карбкатиона с образованием фенола и ацетона:

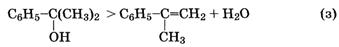

Одновременно с основной реакцией (д) протекают побочные реакции с участием диметилфенилкарбинола и ацетофенона, присутствующих в техническом ГП. Так например, диметил-фенилкарбинол дегидратируется до метилстирола:

который выделяется в виде товарного продукта или присоединяется к циркуляционному возвратному ИПБ.

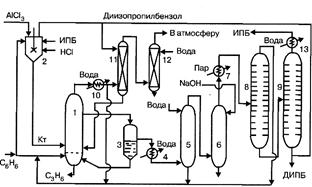

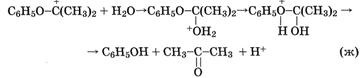

На рис 3. представлена технологическая схема процесса получения и разложения гидропероксида изопропилбензола.

Рис. 3. Технологическая схема окисления ИПБ и разложения ГП:

Рис. 3. Технологическая схема окисления ИПБ и разложения ГП:

1 — сборник, 2 — теплообменник, 3 — реактор окисления, 4 — холодильник-конденсатор, 5 — сепаратор-промыватель, 6 — дроссель, 7 — вакуум-ректификационная колонна, 8 — разлагатель, 9 — выносной холодильник, 10, 11, 12 — ректификационные колонны

Смесь свежего и циркуляционного (оборотного) ИПБ с добавкой ГП для инициирования процесса окисления из сборника 1 поступает в теплообменник 2, где нагревается продуктами окисления (оксидатом), выходящим из реактора окисления и подается в верхнюю часть реактора окисления 3. В нижнюю часть реактора под давлением 0,4 МПа поступает противотоком очищенный воздух, барботирующий через жидкость. Избыток воздуха с увлеченными им парами ИПБ и побочных продуктов (формальдегид и муравьиная кислота) проходит холодильник-конденсатор 4, где из него выделяются жидкие продукты, и выбрасывается в атмосферу. Конденсат поступает в сепаратор-промыватель 5, орошаемый водным раствором щелочи, для удаления муравьиной кислоты, и разделяется в нем на углеводородный и водный слои. Углеводородный слой, содержащий ИПБ, подается в сборник 1 и возвращается в цикл. Выходящий из нижней части реактора 3 оксидат, содержащий до 30% ГП, проходит теплообменник 2, дросселируется до давления 40 кПа в дросселе 6 и подается на ректификацию в вакуум-ректификационную колонну 7 для отгонки ИПБ и концентрирования ГП.

Отогнанный ИПБ из колонны поступает в сепаратор 5 и из него в сборник 1. Сконцентрированный до 85—90% ГП подается на операцию разложения в разлагатель 8, куда вводится раствор серной кислоты в ацетоне. Из разлагателя продукты разложения после нейтрализации раствором гидроксида натрия направляются в систему ректификации, состоящую из нескольких колонн. При давлении 10б Па в колонне 10 отгоняется ацетон, а при пониженном давлении в колонне 11 — а-метилстирол и остатки ИПБ, а в колонне 12 — фенол.

Основными аппаратами технологической схемы являются реактор окисления ИПБ и разлагатель ГП. Реактор окисления представляет колонну из нержавеющей стали, снабженную встроенными холодильниками для отвода реакционного тепла и в нижней части оборудованную системой подачи и барботиро-вания воздуха. Разлагатель выполнен в виде пустотелой колонны, снабженной выносным холодильником-конденсатором. Реакционное тепло отводится за счет испарения ацетона, который водится в колонну с серной кислотой. После конденсации в холодильнике ацетон возвращается в разлагатель.

2014-02-09

2014-02-09 13356

13356