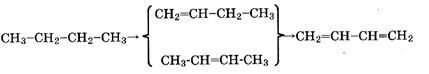

Дегидрирование н-бутана до бутадиена-1,3 представляет обратимый гетерогенно-каталитический процесс, протекающий с поглощением тепла через стадию образования изомеров бутилена по схеме:

Технологический процесс производства бутадиена-1,3 из н- бутана может выполняться в двух вариантах: в виде двухстадийного процесса с отделением на первой стадии смеси бутиле-нов и в виде одностадийного процесса без выделения ее. Эти варианты различаются природой катализатора, наличием или отсутствием операции поглощения смеси бутиленов, методом понижения парциального давления углеводородного сырья.

Двухстадийное дегидрирование в-бутана.

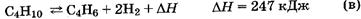

Первая стадия процесса дегидрирования описывается уравнением:

В результате реакции образуется смесь трех изомеров к-бу-тилена: бутен-1, транс-бутен-2 и цис-бутен-2.

Реакция дегидрирования катализируется хромоалюминиевым катализатором, промотированным оксидом калия или оксидами магния, бериллия и циркония.

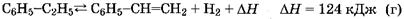

Вторая стадия процесса дегидрирования описывается уравнением:

В результате реакции все три изомера к-бутилена превращаются в бутадиен-1,3. На этой стадии дегидрирования используется кальций-никель-фосфатный катализатор.

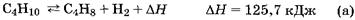

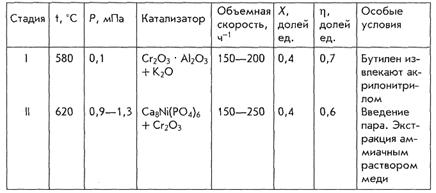

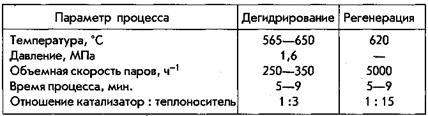

В табл. 1 приведен технологический режим первой и второй стадий дегидрирования к-бутана, а на рис. 2 принципиальная схема двухстадийного процесса производства бутадиена-1,3 из n-бутана.

Таблица 1. Технологический режим дегидрирования

Рис. 2. Принципиальная схема двухстадийного процесса дегидрирования н-бутана

Двухстадийный процесс производства бутадиена-1,3 из бутана состоит из многих операций, достаточно сложен в аппаратурном оформлении, требует большого расхода перегре' пара, связан с необходимостью использовать громоздкие процессы разделения контактных газов. При этом выход бутадие-на-1,3 и к-бутиленов не превышает 50-60% на использованный n-бутан.

Одностадийное дегидрирование н-бутана. Одностадийный процесс дегидрирования к-бутана до бутадиена-1,3 может описан суммарным уравнением:

и складывается из двух последовательных реакции дегидри рования к-бутана до к-бутиленов (реакция а) и н-бутиленов до бутадиена-1,3 (реакция б), описанных выше. В этом процессе n-бутилены не выводятся из сферы, реакции и в реакторе создает ся система «n-бутан — n-бутилены — бутадиен-1,3 — водород», равновесный состав которой зависит от температуры и давления

Одностадийный процесс дегидрирования n-бутана осуществляется по регенеративному принципу, при котором затраты тепла на проведение эндотермической реакции дегидрирования в адиабатическом режиме возмещаются за счет тепла, выделяющегося на стадии регенерации катализатора при выжигании отложившегося на нем кокса. В этом процессе разогретый регенерированный катализатор используется как теплоноситель, а для повышения его способности аккумулировать тепло, к нему добавляется в отношении 1: 3 инертный теплоноситель в виде гранул оксида алюминия, предварительно обожженных.

Жесткие условия чередующихся окислительно-восстановительных циклов дегидрирования и регенерации предъявляют к катализаторам повышенные требования. В одностадийном процессе используется алюмо-хромовый окисный катализатор, активный при температуре около 600°С, ускоряющий обе реакции дегидрирования, прочный и устойчивый в эксплуатации и хорошо регенерирующийся. Так как он отравляется парами воды, то понижение парциального давления углеводородного сырья в процессе достигается не введением в систему водяного пара, а проведением дегидрирования в вакууме.

В табл. представлен технологический режим процесса одностадийного дегидрирования к-бутана до бутадиена-1,3.

Таблица Технологический режим одностадийного процесса

Технологическая схема производства бутадиена-1,3 одностадийным дегидрированием n-бутана в вакууме включает операции:

- очистка сырья (бутановой фракции, попутного газа); — каталитическое дегидрирование к-бутана;

— сжатие контактного газа и выделение из него фракции С4-C5

- выделение бутадиена-1,3 из фракции С4;

- отдувка углеводородов и регенерация катализатора. Реакторный блок установки включает два (или большее) аппаратов, работающих попеременно на дегидрирование сырья и регенерацию катализатора.

Рис 3. Технологическая схема одностадийного дегидрирования н-бутана до бутадиена-1,3

Рис 3. Технологическая схема одностадийного дегидрирования н-бутана до бутадиена-1,3

1 — подогреватель сырья, 2 — печь, 3 — реакторы, 4 — «закалочный» аппарат, 5 — скруббер, 6,11 — холодильники, 7 — турбокомпрессор, 8 — абсорбер, 9 — десорбер, 10 — стабилизирующая колонна (депропа-низатор), 12 — топка, 13 — котел-утилизатор

Через подогреватель 1 n-бутан поступает в печь 2, где нагревается до 600—620°С и направляется в один из реакторов 3, который работает на дегидрирование. Из реактора контактный газ, пройдя для «закалки» аппарат 4, подается в скруббер 5, в котором охлаждается холодным маслом, циркулирующим через холодильник 6. Охлажденный в скруббере газ сжимается в турбокомпрессоре 7 до давления 1,3 МПа и направляется в абсорбер 8. Из верхней части абсорбера выходит водород содержащий топливный газ, а раствор углеводородов в абсорбенте подается в десорбер 9. Из верхней части десорбера отгоняется фракция С3 — С4, а абсорбент через холодильник 11 возвращается на орошение абсорбера 8. В качестве абсорбента используется высококипящая углеводородная фракция С5. Фракция С3 — С4 из верхней части десорбера 9 поступает в колонну 10 (депропанизатор), где из нее отгоняется пропан. Оставшаяся фракция С4 с содержанием бутадиена-1,3 от 11 до 13% массовых направляется на выделение бутадиена (см. двухстадийный процесс), а бутан-бутиленовая фракция возвращается в виде рецикла на дегидрирование, присоединяясь к свежему к-бута-ну. По окончании цикла дегидрирования поток углеводородного сырья переключается на другой реактор, а первый продувается сначала водяным паром для удаления сорбированных катализатором углеводородов, а затем для регенерации катализатора топочными газами с небольшим содержанием кислорода из топки 12. Теплота газообразных продуктов регенерации катализатора используется для выработки технологического пара в котле-утилизаторе 13.

Основной аппарат технологической схемы — реактор дегидрирования (контактный аппарат). Это стальной цилиндр диаметром 6 м и длиной 12—14м расположенный горизонтально и футерованный внутри огнеупорным материалом. Внутри реактора расположены решетки из керамических плит, на которых размещены слои катализатора.

Достоинствами одностадийного процесса дегидрирования н-бутана до бутадиена-1,3 являются:

— значительное сокращение расхода технологического пара;

— использование теплоты регенерации катализатора и проведение реакции дегидрирования в адиабатическом режиме и, как следствие, простота конструкции реактора и отсутствие сложного теплообменного оборудования;

- исключение второй стадии дегидрирования и операций разделения бутан-бутиленой фракции.

За счет этого относительно невысокие выход бутадиена-1,3 (12—14%) и степень конверсии n-бутана (не превышающая 0,2) компенсируются меньшими капитальными затратами и энергоемкостью производства и, как следствие, более низкой; чем в двухстадийном методе, себестоимостью бутадиена-1,3.

Физико-химические основы процесса. Дегидрирование этил-бензола до стирола представляет собой обратимую эндотермическую гетерогенную каталитическую реакцию, описываемую уравнением:

Реакция катализируется оксидами и сульфидами металлов восьмой группы периодической системы. В промышленности применяют железооксидные катализаторы К-22 состава: РзОз -55—80%, Сг2О3— 2—28%, К2С03 — 15—35%. Эти катализаторы обладают достаточной активностью в реакции дегидрирования и имеют селективность по стиролу до 90%'.

Для снижения парциального давления этилбензола в реакционную смесь вводят перегретый водяной пар в массовом отношении к этилбензолу 2,5:1. Пар, одновременно, играет роль теплоносителя, обеспечивая приток тепла для осуществления эндотермической реакции (а).

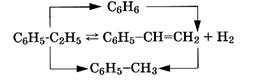

Реакция дегидрирования этилбензола на железооксидных катализаторах сопровождается побочными реакциями деструкции (крекинга) этилбензола и взаимодействия их продуктов, приводящими к образованию бензола, толуола, а также метана, этана и оксидов углерода, переходящих в газ:

Технологическая схема производства стирола дегидрированием этилбензола. Технологический процесс производства стирола из этилбензола состоит из двух основных стадий: дегидрирование этилбензола и выделение стирола-ректификата. Процесс построен как циркуляционный и предусматривает возвращение в цикл избытка этилбензола и использование конденсата водяного пара для выработки свежего перегретого пара.

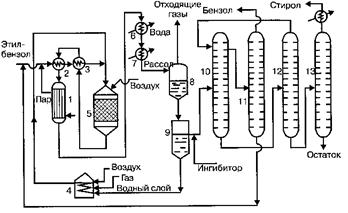

Технологическая схема этого процесса представлена на рис 1.

Рис 1. Технологическая схема производства стирола дегидрированием этилбензола:1 — котел-утилизатор, 2 — испаритель, 3 — теплообменник, 4 — трубчатая печь, 5 — реактор, 6 — водяной холодильник, 7 — рассольный холодильник, 8 — сепаратор отделения газа, 9 — сепаратор отделения конденсата, 10, 11, 12, 13 — ректификационные колонны

Свежий и возвратный (циркуляционный) этилбензол смешиваются с небольшим количеством пара, вырабатываемого в котле-утилизаторе 1, и проходят последовательно испаритель 2 и теплообменник 3, обогреваемые горячей реакционной смесью. Нагретые до 520—530°С пары бензола смешиваются затем с перегретым до 700°С водяным паром, вырабатываемом в трубчатой печи 4, и подаются в реактор 5. Продукты реакции отдают тепло в теплообменнике 3, испарителе 2 и котле-утилизаторе 1, охлаждаются окончательно в водяном холодильнике 6 и рассольном холодильнике 7 и поступают в сепаратор 8 для отделения конденсата от газа. Углеводородный газ используется на обогрев печи 4. Конденсат из газового сепаратора 8 поступает в сепаратор 9, где разделяется на водную и углеводородную фазы. Водный слой подается в печь 4 и используется для выработки водяного пара, а углеводородный слой («печное масло») направляется на ректификацию. В состав печного масла входят стирол (до 55% маc.), остаточный этилбензол (40% маc.), побочные продукты (бензол 2% и толуол 2% маc.) и смолы. Чтобы избежать полимеризации стирола в печное масло перед ректификацией вводится ингибитор, а ректификацию проводят в вакууме, что позволяет снизить температуру процесса. Система ректификации состоит из четырех колонн. Печное масло из сепаратора 9 подается в вакуум-ректификационную колонну 10, где из него отгоняется бензол, толуол и большая часть не вступившего в реакцию этилбензола. Этот дистиллят поступает в колонну 11 и разделяется на бензольно-толуольную фракцию (бентол) и этилбензол, который возвращается на дегидрирование. Кубовая жидкость из колонны 10, содержащая стирол, подается в вакуум-ректификационную колонну 12, в которой из нее отгоняются остатки этилбензола с частью стирола. Этот отгон возвращается на ректификацию в колонну 10. Кубовая жидкость из колонны 12, представляющая сырой стирол, поступает на окончательную ректификацию в колонну 13, из которой отбирается дистиллят в виде 99,8%-ного стирола.

Основным аппаратом технологической схемы является реактор дегидрирования. Наиболее распространены реакторы адиабатического типа, в которых тепло, необходимое для проведения реакции, подводится с перегретым водяным паром. Адиабатический реактор — это стальной аппарат цилиндрической формы с коническими крышкой и дном, футерованный изнутри огнеупорным материалом, диаметром 4 м и общей высотой 7,5 м. Внутри реактора на решетке размещаются слои насадки, обеспечивающей равномерное распределение газового потока по сечению реактора, между которыми помещен слой катализатора. Применяемый в процессе катализатор К-22 способен к саморегенерированию и может работать непрерывно в течение 1—2 месяцев, после чего его регенерируют, подавая в реактор воздух для выжигания отложившегося на зернах катализатора кокса.

Технико-экономические показатели процесса:

Температура, °С 590—620

Объемная скорость подачи сырья, ч-1 0,35—0,50

Массовое отношение этилбензол: пар 1,0: 2,6

Конверсия этилбензола, долей ед. 0,45

Селективность процесса, долей ед. 0,90

Выход стирола на этилбензол, долей ед. 0,40

2014-02-09

2014-02-09 17579

17579