Производство стирола дегидрированием этилбензола

Производство бутадиена-1,3; изопрена

Получение дивинила из бутилена

ПЛАН ЛЕКЦИИ

Лекция 15

Технология синтеза метанола основана на каталитическом взаимодействии оксида углерода с водородом

ВЫВОДЫ

2.Промышленный способ производства этанола – каталитическая гидратация этилена

.

Дегидрирование бутилена до дивинила реализуют на хром-кальций-фосфатном катализаторе:

При повышении температуры бутадиен деструктурирует. Для исключения этого процесса и достижения высокой селективности снижают парциальное давление в системе путем подачи перегретого водяного пара или создают вакуум. Водяной пар, кроме того, является теплоносителем, не допускающим чрезмерного охлаждения из-за эндотермичности физико-химической системы.

Оптимальная температура на входе в реактор 585-635 °С. Выход за один проход по системе невелик. Объемная скорость 150-600 ч'1 (в зависимости от уровня активности катализатора). Технологическая схема получения дивинила представлена на рис. 1.

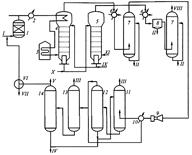

Рис. 1. Технологическая схема дегидрирования бутилена с получением дивинила:

1, 2 - трубчатые печи; 3 - смеситель; 4 - реакторный блок; 5 - котел-утилизатор; 6, 7 - скрубберы; 8 - турбокомпрессор; 9 - конденсатор; 10 - абсорбер; 11 - десорбер; 12, 13 - ректификационные колонны; 14 - блок экстрактивной ректификации.

/- пар; //- бутилен; ///- воздух; IV - водный конденсат; V - пар; VI- топливный газ; VII - углеводороды Се-С^; VIII - возвратные олефины; IX - примеси; Х- дивинил; XI- регенерированный катализатор

Исходную бутиленовую фракцию и водяной пар перегревают в трубчатых печах 1 и 2 соответственно до 500 и 715 °С, смешивают непосредственно перед реактором в инжекционном смесителе 3 и направляют в реакторный агрегат (блок) 4. В связи с частой необходимостью регенерировать катализатор установлено несколько реакторов, работающих попеременно, но вся система работает непрерывно. Цикл работы каждого реактора состоит из стадий дегидрирования, регенерации сменного воздуха с водяным паром и кратких продувок водяным паром между предыдущими стадиями. Все операции выполняются автоматически с помощью электронно-логического устройства.

Газопаровая смесь на выходе из реактора проходит «закалку» до 525 °С. Каждый реактор снабжен котлом-утилизатором 5, пройдя который, контактный газ дополнительно охлаждается и очищается в системе двух скрубберов 6 и 7. Первый из них орошается дизельным топливом, а второй - водой. В скрубберах полностью конденсируется водяной пар. Охлажденный и очищенный контактный газ перерабатывают, углеводороды извлекают в блок 10, 11. Абсорбентом служат углеводороды С6-С7, образующиеся в качестве побочных продуктов. Суммарный сжиженный поток направляют в колонны 12 и 13 для отделения низко- и высококипящих примесей и далее в блок экстрактивной реакции 14. Конверсия бутилена в среднем составляет 45% при селективности по дивинилу около 85%, т.е. общий выход дивинила из бутиленов составляет 34%. Получение других сопутствующих продуктов делает технологию получения дивинила рентабельной.

2014-02-09

2014-02-09 2768

2768