План лекции

Лекция 1. Методы формообразования поверхностей и движения при обработке поверхностей на металлорежущих станках

1. Методы формообразования поверхностей

2. Виды движений при обработке поверхностей на металлорежущих станках

Под деталью подразумевается определенный объем материала, ограниченный геометрическими поверхностями, образованными при ее обработке. Конструктивную форму детали в пространстве определяет сочетание различных поверхностей: плоских, цилиндрических, конических и др. Деталь в идеальном ее виде, т.е. заданная конструктором на чертеже при проектировании, отличается от реальной детали, обработанной на металлорежущем станке. Эти отличия вызваны воздействием на обрабатываемую поверхность заготовки режущей кромки инструмента, стружки; погрешностей в кинематике станка и т.д. Допускаемые отличия формы и размеров обработанной детали от ее геометрического прообраза, заданного на чертеже, устанавливаются конструктором в зависимости от назначения детали и могут быть обеспечены различными методами обработки.

Поверхности обрабатываемых на металлорежущих станках деталей можно рассматривать как непрерывное множество последовательных положений (следов) одной производящей линии, называемой образующей, движущейся по другой производящей линии, называемой направляющей.

На практике в качестве производящих линий в основном используются прямая, окружность, эвольвента, винтовая линия и др. В процессе формообразования поверхностей резанием эти линии чаще всего остаются воображаемыми. Они реализуются при механической обработке на станках комбинацией согласованных между собой прямолинейных и вращательных перемещений инструмента и заготовки, называемых рабочими движениями формообразования. Эти движения могут быть как простыми, состоящими из одного движения, так и сложными, являющимися результатом сочетания нескольких простых движений.

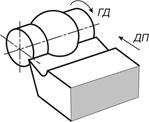

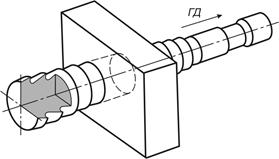

На рис. 1.1 изображены некоторые схемы образования поверхностей деталей.

При обработке заготовок резанием различают четыре метода формообразования поверхностей: копирования, следа, касания, обкатки. Выбор соответствующего метода для получения различных поверхностей сводится к установлению движений формообразования, которые воспроизводят образующие и направляющие линии этих поверхностей.

|  |

Рис. 1.1. Схемы формообразования поверхностей деталей:

Н - направляющая линия поверхности; О - образующая линия поверхности.

Метод копирования. Данный метод основан на том, что одна из производящих линий совпадает (или обратная) по форме с режущей кромкой инструмента (рис. 1.2). На рис. 1.2,в представлена схема протягивания цилиндрического отверстия. Одна из производящих (образующих) линий, в данном случае форма отверстия, совпадает с реальной формой режущих кромок протяжки. Единственным рабочим движением формообразования является прямолинейное перемещение инструмента относительно заготовки. Эта схема действительна для процессов протягивания отверстий любой формы.

|  |  |

| а | б | в |

Рис. 1.2. Схемы обработки поверхностей по методу копирования

На рис 1.2,а изображена схема точения фасонной поверхности резцом, форма режущей кромки которого идентична форме образующей линии детали. Вторая производящая линия - это окружность, она обеспечивается вращением заготовки, которое является в данном случае единственным движением формообразования. Перемещение резца в радиальном направлении необходимо для снятия припуска и обеспечения заданных диаметральных размеров.

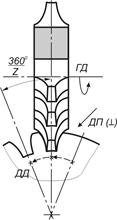

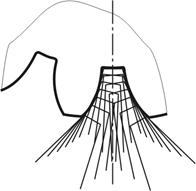

Метод обката. При обработке заготовок по методу обката образующая линия представляет собой огибающую ряда последовательных положений режущей кромки инструмента в результате его движения относительно заготовки. Движение резания и движение подачи при этом должны быть определенным образом согласованы между собой. В этом случае режущая кромка инструмента при различных положениях является касательной к образующей линии, отличаясь от нее по форме.

На рис. 1.3 приведена схема обработки зубчатого профиля по методу обката. Режущий инструмент представляет собой зубчатую рейку с прямолинейными режущими кромками зубьев. При согласованном движении инструмента вдоль своей оси и вращении заготовки прямолинейные режущие кромки принимают последовательно положения, огибающая которых является эвольвентой - формообразующей линией зуба. Итак, одно из рабочих движений формообразования является сложным и состоит из согласованных между собой перемещений заготовки и инструмента и называется движением обката.

Рис. 1.3. Схема обработки поверхностей по методу обката

Направляющая линия воспроизводится вторым движением формообразования, простым или сложным, состоящим из нескольких перемещений, приданным инструменту или заготовке. Например, при обработке зубьев на зубодолбежных станках направляющая линия образуется при прямолинейном перемещении инструмента вдоль оси заготовки, а при зубофрезеровании - в результате сложного движения, состоящего из вращения инструмента и его перемещения вдоль оси заготовки. При обработке по методу обката все движения являются формообразующими.

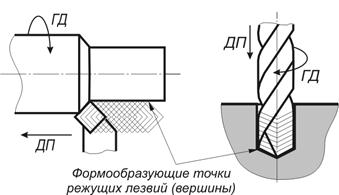

Метод следа. При формообразовании поверхностей деталей по методу следа образующая линия является следом (траекторией) движения точки - вершины режущей кромки инструмента. Направляющая линия образуется при вращении заготовки или инструмента (рис. 1.4). Формообразующими являются оба движения резания. При обработке на металлорежущих станках образование поверхностей по методу следа является наиболее распространенным.

Рис. 1.4. Схемы обработки поверхностей по методу следа

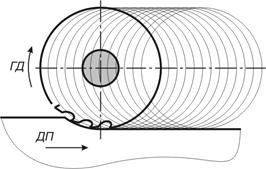

Метод касания. Принцип формообразования поверхностей по методу касания заключается в том, что образующей линией служит режущая кромка инструмента, а направляющая линия является касательной к реальной траектории движения точек режущей кромки инструмента. Формообразующим при этом методе является только движение подачи. Чаще всего данный метод формообразования используется при обработке на фрезерных станках (рис. 1.5).

Рис. 1.5. Схема обработки поверхности по методу касания

2014-02-09

2014-02-09 26258

26258