Определение рационального количества и последовательности переходов для многих операций механической обработки является сложной комбинаторной задачей, которую наиболее эффективно можно решить, используя методы эвристического программирования. Обычно для решения данной задачи определяют оптимальную последовательность переходов обработки ступенчатых поверхностей детали (плоских, цилиндрических наружных и внутренних). Рассмотрим в качестве примера построение алгоритма выбора оптимального количества и последовательности переходов в черновых токарных операциях для ступенчатых валов. В качестве заготовки принимается горячекатаный прокат, и каждая ступень вала имеет различный напуск (наиболее сложный вариант).

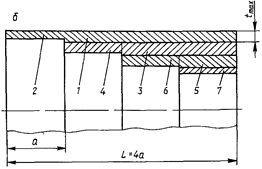

Последовательность обработки ступенчатых цилиндрических поверхностей может выполняться по нескольким схемам. Остановимся подробнее только на двух (рис. 5.2). По первой схеме (рис. 5.2, а) последовательная обработка производится по всей длине вала, начиная от наибольшего диаметра и заканчивая наименьшим. Причем первый проход выполняется с максимально допустимой глубиной резания tmax, а второй – с глубиной, равной ti= zi – tmax, где zi – величина припуска на i –й ступени вала. Это происходит при условии ti £ tmax, в противном случае второй проход должен быть повторно выполнен с глубиной tmax, а затем снят остаток припуска i– ой ступени.

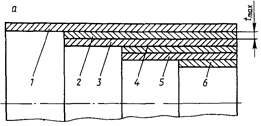

Наиболее прогрессивной с точки зрения теории резания является вторая схема последовательности обработки (рис. 5.2, б). В ее основе лежит максимально возможное выполнение переходов с глубиной резания tmax, и в результате – наибольшая производительность обработки. Такой подход к решению задачи обеспечивает наименьшую длину рабочего хода, что, как известно, определяет основное время обработки.

Рис. 5.2. Варианты последовательности обработки ступенчатых поверхностей детали

Если принять длину всех ступеней вала li=а, то нетрудно определить длину рабочего хода L px (без расчета перемещений инструмента на врезание) для рассматриваемых вариантов последовательности обработки. Для первого варианта (рис. 5.2, a) L px = 15 а, а для второго (рис. 5.2, б) L px =10 а. Таким образом, второй вариант является более производительным, поскольку в 1,5 раза меньше длина резания. Это соотношение длин резания зависит от числа и размеров ступеней вала и требует расчета в каждом конкретном случае.

Для построения алгоритма последовательности обработки детали по второму варианту (рис. 5.2, б) необходимо учитывать условия:

· для сокращения суммарной длины резания обработку вести по возможности с наибольшей допустимой глубиной резания, определяемой видом обрабатываемого материала, типом инструмента, жесткостью системы СПИД и типоразмером станка;

· для сохранения жесткости детали обработку желательно начинать со ступеней, имеющих наибольший диаметр;

· для сокращения вспомогательного времени стремиться обрабатывать деталь за меньшее число переходов и рабочих ходов.

С учетом этих условий разработан следующий алгоритм выбора последовательности переходов в операции:

1. Begin

2. Ввод данных DZ, DI, LI, TMAX

3. I: = 1; K:=0; LR:=0

While I < N do begin

4. PRIP(I):=0.5(DZ(I)-D(I))

5. If PRIP(I)£ TMAX then begin

6. Обработать ступень с DZ(I)=DZ(I)-2*TMAX

7. Вычисление длины резания LR=LR+LI(I)

8. Вывод на печать текущего I, DZ(I), LI(I)

9. End

10. else K:=K+1

11. I:=I+1

12. End

13. Вызов по коду серийности производства одного из массивов MSTJ (MST1, MST2, MST3, MST4)

14. I: = 1

While I £ K do begin

15. Выбор в массиве MSTJ элемента с номерами IN(I), JN(I)

16. Определение кода станка путем присоединения номера группы KST = NGR(I)*100 + NST

17. I:= I + 1

End

19.Вызов массива оборудования MS

20.I: = 1

While I £ K do begin

21. Выбор по коду станка KST его характеристики

2014-02-09

2014-02-09 2612

2612