Инструмент. Классификация. Физические основы

В соответствии с особенностями конструкций режущих инструментов существуют следующие способы лезвийной обработки: а) точение; б) строгание; в) сверление и рассверливание; г) зенкерование; д) развертывание; е) протягивание; ж - фрезерование цилиндрической фрезой; з - фрезерование торцевой фрезой; и - зубофрезерование методом копирования дисковой модульной фрезой; к - зубофрезерование методом копирования пальцевой модульной фрезой.

При обработке резанием необходимо обеспечить следующие движения.

Движение резания (Dr) — относительное движение заготовки и инструмента, которое без движения подачи осуществило бы только однократное удаление срезаемого слоя материала за один оборот или ход.

Движение подачи (Ds) совместно с движением резания обеспечивает многократный съем срезаемого слоя материала в течение нескольких оборотов или ходов.

Угол между скоростью резания v и подачей S является угловой координатой, характеризующей положение режущего лезвия, его называют углом контакта θ. При строгании, точении, сверлении угол контакта θ постоянен и равен 90°. Поэтому эти способы относят к стационарному резанию. При определении способов лезвийной обработки необходимо охарактеризовать движение резания, движение подачи и режущий инструмент.

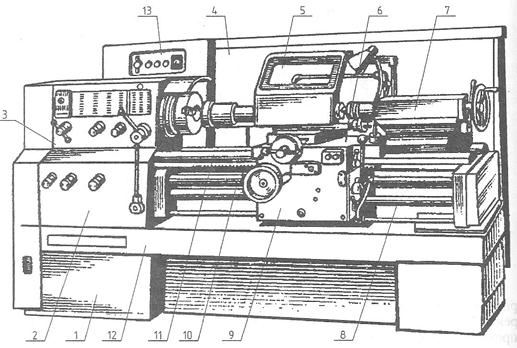

Точение - вид обработки резцом с вращательным движением резания и движением подачи в плоскости, перпендикулярной направлению движения резания. Точение осуществляется на токарных станках (рис. 4.1 ). Движение резания (Dr) — относительное движение заготовки и инструмента, которое без движения подачи осуществило бы только однократное удаление срезаемого слоя материала за один оборот или ход.

Рис. 4.1. Токарный станок: 1 – основание; 2 – коробка подач; 3 – передняя бабка; 4 – экран; 5 – щиток; 6 – суппорт; 7 – задняя бабка; 8 – ходовой вал; 9 – фартук;

10 – ходовой винт; 11 – станина; 12 – корыто; 13 – электрошкаф

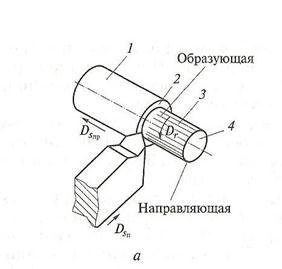

При движении подачи вдоль оси вращения заготовки Dsпр точение называют продольным (рис. 4.2, а).Обработанная поверхность в этом случае представляет собой цилиндр. При поперечном (торцовом) точении движение подачи DSп перпендикулярно оси вращения.

Рис. 4.2. Продольное точение: 1 - обрабатываемая поверхность; 2 - поверхность резания; 3 - обработанная поверхность; 4 - обрабатываемая заготовка

Требуемые исполнительные движения формообразования при точении обеспечиваются исполнительными кинематическими цепями токарного станка. Скорость резания V определяется по формуле:

V = π D n / 1000, м/мин,

где D – наружный диаметр заготовки, мм; n – частота вращения (количество оборотов) заготовки, мин-1.

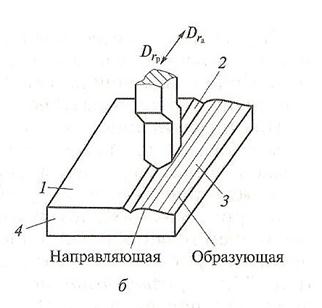

Строгание — способ лезвийной обработки при прямолинейном возвратно-поступательном движении резания Dr и дискретном прямолинейном движении подачи DSn, осуществляемом в направлении, перпендикулярном движению резания (рис. 4.3 ).

Рис. 4.3. Строгание: 1 - обрабатываемая поверхность;

3 - обработанная поверхность; 4 - обрабатываемая заготовка

Требуемые исполнительные движения формообразования при строгании обеспечиваются исполнительными кинематическими цепями строгального станка, а при долблении - исполнительными кинематическими цепями долбежного станка.

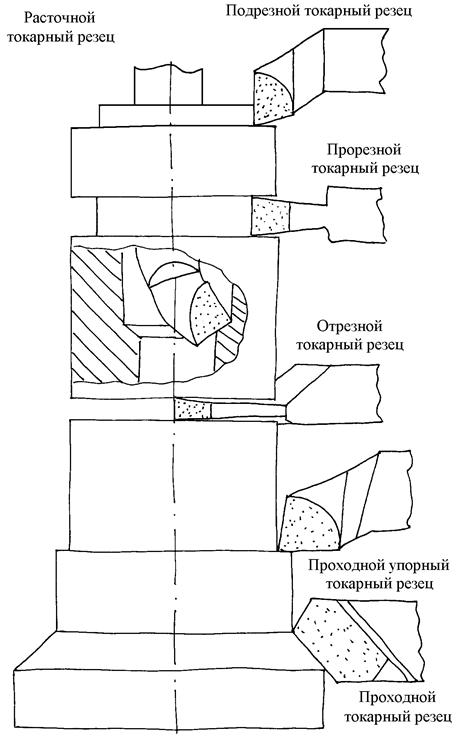

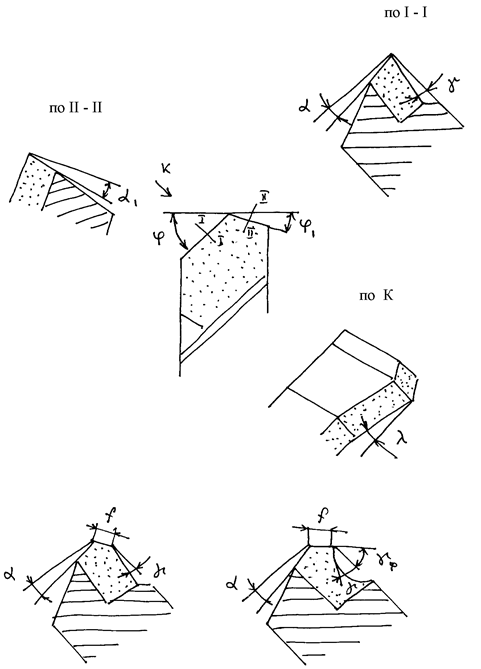

Для точения применяют проходные, проходные упорные, расточные, подрезные, прорезные и отрезные токарные резцы (рис. 4.4). Геометрические параметры токарных проходных резцов приведены на рис. 4.5.

Для строгания применяют проходные, подрезные и отрезные строгальные резцы, а для долбления - проходные и прорезные долбежные резцы.

Рис. 4.4. Типы токарных резцов

Рис. 4.5. Геометрия токарного проходного резца: γ – передний угол; α – главный задний угол; α1 – задний угол на вспомогательной режущей кромке; λ – угол наклона главной режущей кромки; γф – передний угол лунки; f – ширина фаски;

φ – угол в плане; φ1 – вспомогательный угол в плане;

Формы передней поверхности и значения главных углов в плане резцов в зависимости от условий обработки приведены в табл. 4.8 и 4.9.

4.8. Форма передней поверхности, передний и главный задний углы

токарных и строгальных резцов, град.

| Инструментальный материал | Обрабатываемый материал | Форма передней поверхности | Перед-ний угол γ | Главный задний угол α | ||

| Предва-рительная обработка | Оконча-тельная обработка | |||||

| Быстрорежущая сталь | Сталь | σв ≤ 0,8 ГПа | Плоская с фаской | |||

| σв > 0,8 ГПа | ||||||

| Чугун | HB ≤ 200 | Плоская | ||||

| HB > 200 | ||||||

| Твердый сплав | Сталь | σв ≤ 0,8 ГПа | Вогнутая с фаской | |||

| σв > 0,8 ГПа | ||||||

| Чугун | HB ≤ 200 | Плоская | ||||

| HB > 200 |

4.9. Главный угол φ в плане токарных резцов.

| Жесткость изделия | L/D ≤ 6 | 6 < L/D < 12 | L/D ≥ 12 | |

| Главный угол в плане φ | ||||

К процессам обработки отверстия с замкнутым круговым движением резания и движением подачи в направлении оси вращения могут быть отнесены сверление зенкерование, развертывание и растачивание цилиндрических поверхностей. При этом скорости движения резания и подачи перпендикулярны. В этих случаях несколько различных способов обработки имеют одну и ту же принципиальную кинематическую схему.

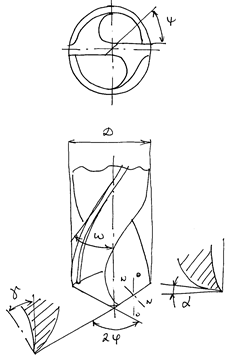

К геометрии сверла, зенкера и развертки относятся: двойной угол в плане 2j, угол наклона канавки w, передний угол g, задний угол a. Число зубьев зенкера z равно 3...4, развертки - 6...12. Несмотря на различия в конструкции сверл, зенкеров и разверток, они могут быть использованы на одних и тех же металлорежущих станках.

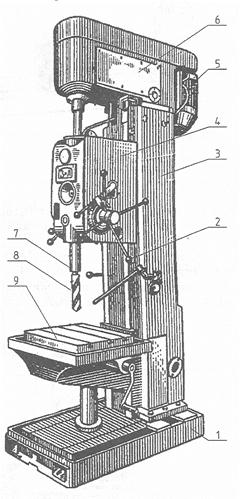

Требуемые исполнительные движения формообразования при сверлении, зенкеровании и развертывании обеспечиваются исполнительными кинематическими цепями сверлильного станка (рис. 4.6).

Рис. 4.6. Вертикально-сверлильный станок: 1 – плита; 2 – рукоять управления подачей; 3 – колонна; 4 – шпиндельная бабка; 5 – электродвигатель; 6 – траверса; 7 – шпиндель; 8 – сверло; 9 – стол

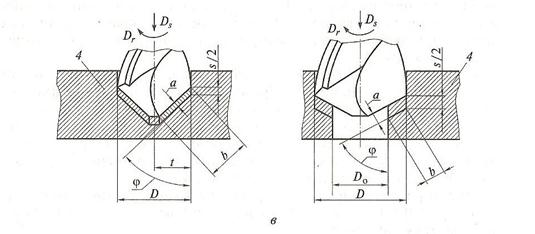

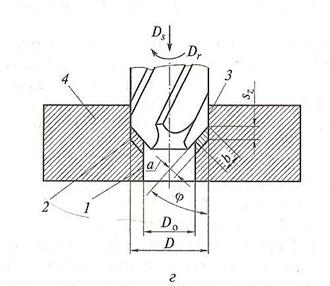

Сверлением обрабатывают отверстия, как правило, в сплошном материале с замкнутым кругообразным движением резания при движении подачи инструмента вдоль оси вращения (см. рис. 4.7 ).

Рис. 4.7. Сверление и рассверливание; 4 - обрабатываемая заготовка; Dr - главное движение резания; Ds - движение подачи; t - глубина резания; φ - угол при вершине в плане режущей части сверла; a,b - толщина и ширина срезаемой стружки;

D – диаметр сверла; Do – диаметр предварительно обработанного отверстия;

S – подача на один оборот сверла.

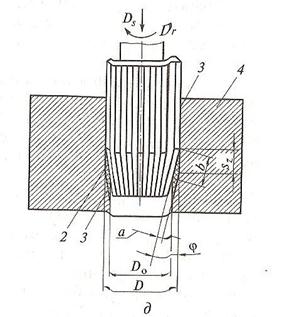

При рассверливании (рис. 4.7), зенкеровании (рис. 4.8) и развертывании (рис. 4.9)производится обработка отверстий, ранее полученных другими способами (литьем, давлением, сверлением и т.п.).

Рис. 4.8. Зенкерование: 1 - обрабатываемая поверхность; 2 - поверхность резания; 3 - обработанная поверхность; 4 - обрабатываемая заготовка; Dr - главное движение резания; Ds - движение подачи; φ - угол при вершине в плане режущей части зенкера; a,b - толщина и ширина срезаемой стружки; D – диаметр зенкера; Do – диаметр предварительно обработанного отверстия; Sz – подача на 1зуб зенкера.

Рис. 4.8. Развертывание: 2 - поверхность резания; 3 - обработанная поверхность; 4 - обрабатываемая заготовка; Dr - главное движение резания; Ds - движение подачи; φ - угол при вершине в плане режущей части развертки; a,b - толщина и ширина срезаемой стружки; D – диаметр калибрующей части развертки; Do – диаметр предварительно обработанного отверстия; Sz – подача на 1зуб развертки.

Геометрические параметры спирального сверла приведены на рис. 4.9. Значения углов сверла, зенкера и развертки определяют в зависимости от условий обработки по табл. 4. 12 - 4.14.

|

Рис. 4.9. Геометрия спирального сверла

| Обрабатываемый материал | ||

| Сталь | Чугун | |

| Двойной угол в плане 2 φ | 118° … 120° | 90° … 150° |

| Угол наклона винтовой канавки ω | 22 · D 0,1 | |

| Главный задний угол α | 22,2 · D -0,2 | |

| Угол наклона поперечной режущей кромки ψ | 44° … 55° |

2014-02-09

2014-02-09 2332

2332