Геометрия зенкера

| Обрабатываемый материал | ||||

| Сталь | Чугун | |||

| σв ≤ 0,8 ГПа | σв > 0,8 ГПа | HB ≤ 150 | HB > 150 | |

| Главный угол в плане φ | 60° | 30°... 60° | ||

| Угол наклона винтовой канавки ω | 25°... 30° | 10°... 20° | 10° | |

| Главный задний угол α | 8°... 10° | |||

| Передний угол γ | 15°... 20° | 12°... 15° | 10°... 12° | 6°... 8° |

| Обрабатываемый материал | ||

| Сталь | Чугун | |

| Главный угол в плане φ | 15° | 5° |

| Угол наклона канавки ω | 0° | |

| Главный задний угол α | 6°... 12° | 6°... 8° |

| Передний угол γ | 0° |

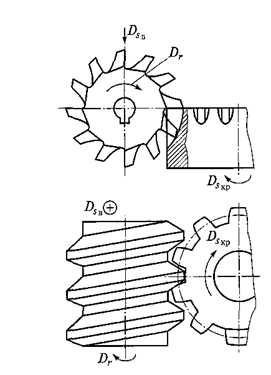

При протягивании (рис. 4.10 ) съем металла обеспечивается за счет относительного смещения различных режущих кромок. В этих случаях имеет место «конструктивная» подача.

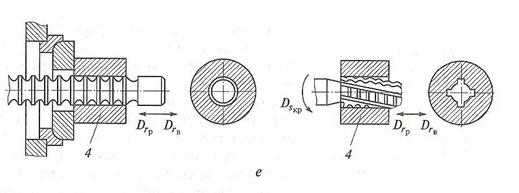

Рис. 4.10. Протягивание: 4 - обрабатываемая заготовка; Drр и Drв - рабочее и

возвратное движение протяжки; Dsкр - движение круговой подачи

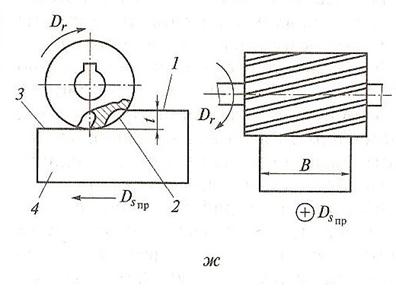

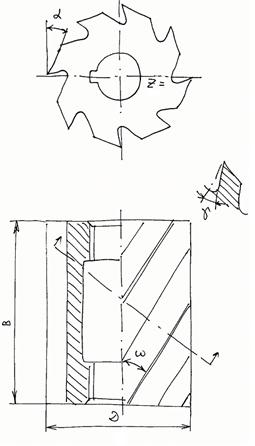

Фрезерованием называют обработку инструментом, которому сообщается вращательное движение резания при любых направлениях подачи в плоскости, перпендикулярной оси вращения, Это связано с изменением нормальной к скорости резания составляющей подачи Se,влияющей на толщину срезаемого слоя t (рис. 4.11 ). Базирование фрез при установке на станке осуществляют по оси вращения фрезы.

Рис. 4.11. Фрезерование цилиндрической фрезой: 1 - обрабатываемая поверхность;

2 - поверхность резания; 3 - обработанная поверхность; 4 - обрабатываемая заготовка; Dr - главное движение резания; Dsпр, - движение продольной подачи; t - глубина резания; B - ширина фрезерования

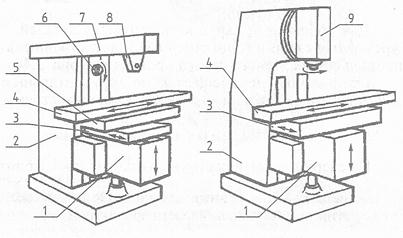

Требуемые исполнительные движения формообразования при фрезеровании обеспечиваются исполнительными кинематическими цепями фрезерного станка: цепью резания и цепью подачи (рис. 4.12).

Рис. 4.12. Фрезерные станки: а) горизонтальный станок: 1 – консоль; 2 – станина;

3 – салазки поперечного перемещения; 4 – стол; 5 – салазки продольного перемещния; 6 – шпиндель; 7 – хобот; 8 – серьга; б) вертикальный станок: 1 – консоль;

2 – станина; 3 – салазки поперечного перемещения; 4 – стол; 9 – шпиндельная головка

Для фрезерования применяют работающие периферией цилиндрические, угловые и фасонные фрезы, работающие торцом торцовые фрезы, а также работающие и периферией и торцом дисковые, отрезные и концевые фрезы.

Исходной инструментальной поверхностью при фрезеровании торцом фрезы является плоскость, совпадающая с обработанной поверхностью. Режущие кромки фрезы касаются исходной инструментальной поверхности в точках.

Режущая часть фрезы состоит из нескольких зубьев с равноотстоящими от оси и равномерно распределенными по направляющей исходной инструментальной поверхности режущими кромками. Режущие кромки образуются при пересечении плоских или винтовых передних поверхностей с плоскими, винтовыми или спиральными задними поверхностями.

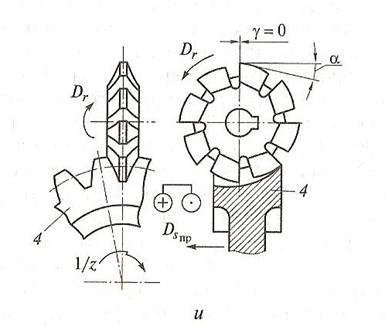

Фрезерование применяется также для обработки резьбы и зубьев зубчатых колес. Зубчатые колеса обрабатывают методом копирования профиля дисковой модульной фрезой (см. рис. 4.13 ) и методом обкатки с помощью червячных фрез (рис. 4.14).

Червячная фреза изготавливается на базе червяка, на котором прорезаны стружечные канавки. Пересечение стружечных канавок с витками червяка образует рейку. Вращение червяка имитирует перемещение рейки. При этом колесо должно вращаться, обкатываюсь с рейкой. Движение подачи фрезы (или колеса) осуществляется вдоль оси вращения нарезаемого колеса.

Рис. 4.13. Зубофрезерование методом копирования дисковой модульной фрезой:

4 - обрабатываемая заготовка; Dr - главное движение резания; Dsпр - движение продольной подачи; 1/z - окружной шаг зубчатого колеса(угол поворота зубчатого колеса с помощью делительной головки относительно модульной фрезы при нарезании

зубьев); γ и α - передний и задний углы модульной фрезы.

Рис. 4.14. Схема нарезания зубчатых колес червячной фрезой методом обкатки:

Dr - главное движение резания червяной фрезы; Dsкр и Dsв - движения круговой

и вертикальной подачи соответственно.

Червячная фреза изготавливается на базе червяка, на котором прорезаны стружечные канавки. Пересечение стружечных канавок с витками червяка образует рейку. Вращение червяка имитирует перемещение рейки. При этом колесо должно вращаться, обкатываюсь с рейкой. Движение подачи фрезы (или колеса) осуществляется вдоль оси вращения нарезаемого колеса.

К геометрии цилиндрической фрезы относятся (рис. 4.15):

а) угол наклона режущей кромки w - угол между режущей кромкой и осью; б) передний уголg - угол между передней поверхностью и перпендикуляром к режущей кромке, проходящим через ось; в) задний уголa - угол между задней поверхностью и направляющей исходной инструментальной поверхности. К конструктивным параметрам относятся диаметр фрезы D, длина B и число зубьев z.

Рис. 4.15. Геометрические и конструктивные параметры цилиндрической фрезы

Значения геометрических и конструктивных параметров фрез выбирают в зависимости от условий обработки по табл. 4.15 - 4.17.

2014-02-09

2014-02-09 1168

1168