В основном перерабатываются реактопласты, хотя возможна переработка и термопластов. Прессование является наиболее известным и простым процессом в технологии пластмасс. Не смотря на широкое распространение литья под давлением, прессование и в настоящее время сохраняет свое самостоятельное значение. При переработке композиционных материалов с армирующими наполнителями прямое прессование позволяет лучше сохранить армирующие элементы, что имеет важное значение при обеспечении прочности изделий. В мелкосерийном производстве деталей (особенно с металлической арматурой) прессование оказывается более экономичным процессом, чем литьё под давлением. Вполне вероятно, что это может относиться и к производству крупных и тяжелых деталей.

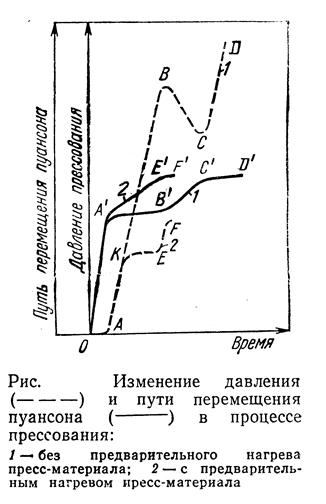

В настоящее время прессование реактопластов осуществляется преимущественно на гидравлическом оборудовании, не позволяющем задавать постоянные скорости уплотнения пресс - материала. Характер изменения давления и скорости прессования во времени зависит от предварительного нагрева пресс -материала (рис.). Участок 0A’ характеризует холостой ход пуансона до соприкосновения с материалом. На этом участке применяется высокая скорость перемещения пуансона. Затем после соприкосновения пуансона с материалом до окончания замыкания пресс-формы происходит его уплотнение и нагрев от стенок пресс-формы. Для уплотнения и растекания предварительно не нагретого материала (кривые 1) в полости пресс-формы требуются длительное время и повышенное давление прессования. Участок АВ характеризует рост давления в период уплотнения ненагретого материала, при этом перемещение пуансона незначительно (участок А'В'). После разогрева материала от стенок пресс-формы скорость перемещения пуансона постепенно повышается (участок В'С’ а давление соответственно снижается (участок ВС). Заключительная стадия прессования — окончательное уплотнение материала — завершается ростом давления до заданного значения (участок СD) и соответственным уменьшением скорости прессования до нуля (участок С’D’)

В настоящее время прессование реактопластов осуществляется преимущественно на гидравлическом оборудовании, не позволяющем задавать постоянные скорости уплотнения пресс - материала. Характер изменения давления и скорости прессования во времени зависит от предварительного нагрева пресс -материала (рис.). Участок 0A’ характеризует холостой ход пуансона до соприкосновения с материалом. На этом участке применяется высокая скорость перемещения пуансона. Затем после соприкосновения пуансона с материалом до окончания замыкания пресс-формы происходит его уплотнение и нагрев от стенок пресс-формы. Для уплотнения и растекания предварительно не нагретого материала (кривые 1) в полости пресс-формы требуются длительное время и повышенное давление прессования. Участок АВ характеризует рост давления в период уплотнения ненагретого материала, при этом перемещение пуансона незначительно (участок А'В'). После разогрева материала от стенок пресс-формы скорость перемещения пуансона постепенно повышается (участок В'С’ а давление соответственно снижается (участок ВС). Заключительная стадия прессования — окончательное уплотнение материала — завершается ростом давления до заданного значения (участок СD) и соответственным уменьшением скорости прессования до нуля (участок С’D’)

В случае прессования изделий из предварительно нагретого материала (кривые 2) смыкание пресс-формы сначала происходит практически с постоянной скоростью перемещения пуансона (отрезок А'Е'). При этом во время уплотнения материала давление резко возрастает (участок А К), а во время растекания материала в полости пресс-формы оно остается почти на постоянном уровне (отрезок КЕ). Заключительная стадия прессования завершается так же, как и в первом случае: давление возрастает до заданного значения (участок ЕF, а скорость прессования постепенно уменьшается до нуля (участок E’F’)

Предварительный нагрев материала ускоряет процесс замыкания пресс-формы в 1,5—2 раза, примерно во столько же раз снижается давление, необходимое для уплотнения и растекания материала в пресс-форме.

Как видно из рис. 5.7, при прессовании предварительно нагретого материала его уплотнение происходит с постоянной скоростью, но ее значение на гидропрессе трудно задавать, поэтому на обычном гидропрессе невозможно исследовать процесс прессования при заданных постоянных скоростях уплотнения материала.

Различают два вида прессования: компрессионное и трансферное.

Метод прямого прессования лежит в основе автоматических линий с вращающимися столами (роторные и роторно-конвейерные линии).

Одним из главных нововведений является применение шнековых пластикаторов для интенсификации процесса путем автоматической подачи нагретого материала в пресс-форму. Шнековые пластикаторы используют как в комбинации с обычным прессом, так и с роторными линиями. Шнековая пластикация позволяет осуществлять одновременно разогрев и дозирование пресс-материала. В результате применения пластикации отпадает необходимость в таблетировании, складировании таблеток и подогреве их в генераторе ТВЧ. При этом время формования деталей сокращается на 30-35%.

2014-02-12

2014-02-12 890

890