ПОЛИАКРИЛАТЫ

Акрилаты представляют собой полимеры и сополимеры эфиров, амидов и нитрилов акриловой и метакриловой кислот. Продукты на основе производных акриловой кислоты называют полиакрилатами, а на основе производных метакриловой кислоты – полиметилметакрилатами.

Полиметилметакрилат

Мономеры- эфиры акриловой кислоты в промышленности получают дегидратацией ацетонциангидрина с последующим омылением и этерификацией.

Полимеризация в блоке.

Метилметакрилат легко полимеризуется при нагревании в присутствии перекиси бензоила или других инициаторов. Процесс осуществляют в специализированных формах, в которые заливают как мономер смешанный с инициатором а при необходимости и с красителем с пластификатором, так и сироп, представляющий собой раствор полиметилметакрилата в метилметакрилате. Количество инициатора берется в количестве от 0,02 до 1 % от массы мономера. Температуру полимеризации постепенно повышают от 60 С до 120 С.

Процесс можно проводить и при комнатной температуре в присутствии катализаторов- третичных аминов. Алифатические третичные амины менее активны, чем ароматические. Введение в композицию полимера способствует меньшей усадке и меньшему выделению тепла.

Полимеризация в суспензии

При полимеризации в суспензии в качестве стабилизаторов суспензии используют желатину, метилцеллюлозу, поливиниловый спирт соли полиакриловой кислоты.

В качестве инициаторов реакции полимеризации используют перекиси не растворимые в воде, но растворимые в мономере. Обычно используется перекись бензоила.

Объёмное соотношение между водой и мономером составляет от 2:1 до 4:1.

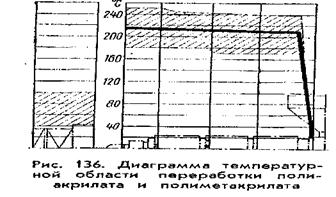

Полиакрилаты и полиметакрилаты трудно перерабатывать, так как температуры размягчения и разложения этих полимеров близки, а вязкость расплава большая. Температура литья различных марок составляет от 180 до 250° С. При превышении этой температуры  происходит термодеструкция материала. Из-за чувствительности полимера к изменению температуры необходим строгий температурный контроль материала в инжекционном цилиндре.

происходит термодеструкция материала. Из-за чувствительности полимера к изменению температуры необходим строгий температурный контроль материала в инжекционном цилиндре.

Если поступающий в форму материал недостаточно нагрет, то он плохо соединяется с более нагретым материалом и в изделии, особенно в области литника, имеются оптические дефекты.

Полиакрилаты и полиметакрилаты перед переработкой рекомендуется подсушивать при температуре 65—90° С в течение 2—3 ч. Слой материала в сушилке не должен превышать 50 мм. Бункер машины рекомендуется снабжать устройством для предварительной подсушки. До переработки материал хранят в герметичной таре.

Полиакрилаты и полиметакрилаты обладают хорошими электростатическими свойствами и способны впитывать пыль, поэтому сырье следует хранить в чистой таре и предохранять от загрязнения. Материал, предназначенный для получения прозрачных изделий, не рекомендуется подсушивать в одном шкафу с другими материалами, так как при попадании посторонних частиц отдельные участки изделия окрашиваются.

Давление литья при переработке полиакрилатов и полиметакрилатов составляет 800—1500 кГ/см2. Вязкость расплава при охлаждении быстро возрастает, поэтому три выдержке материала в форме давление должно быть высоким. Во время выдержки материала в форме под давлением хорошо компенсируется усадка около литника. С удалением от него эффективность действия давления падает.

При изготовлении толстостенных изделий для компенсации усадки в местах, удаленных от литника, прибегают к различным приемам, например к методу инжекционного прессования, при котором усадка компенсируется за счет давления передаваемого механизмом смыкания. При этом способе впрыск может осуществляться при более низкой температуре расплава. Хорошо пластицированный расплав заполняет форму при сравнительно невысоком давлении и малой скорости впрыска. Давление формования при инжекционном прессовании составляет 200— 500 кГ/см2 в зависимости от типа материала, конфигурации изделия, режима переработки и т. д. В некоторых случаях используют более высокое давление литья.

Если к качеству изделия предъявляются высокие требования (линзы, призмы и другие детали для оптических целей), то это накладывает дополнительные требования к обработке поверхности литьевой формы. При формовании полимера необходимо поддерживать постоянными температуру и давление литья, а также температуру формы.

В изделиях, изготовленных методом инжекционного прессования, напряжения распределены более равномерно, только в тонких местах внутренние напряжения несколько больше. Последнее объясняется тем, что при инжекционном прессовании в тонких местах происходит перемещение уже сравнительно холодной массы. В изделиях, полученных методом инжекционного прессования, ориентация молекул вблизи литника значительно меньше, чем в изделиях, изготовленных обычным способом, так как при большой скорости впрыска расплава на изделии образуются видимые линии раздела потоков (для устранения этого недостатка снижают скорость впрыска или увеличивают площадь поперечного сечения литниковых каналов).

Температура формы составляет 45—65° С (до 70—80° С). При увеличении вязкости расплава температуру формы следует увеличивать.

При впрыске расплава в холодную форму в массе материала образуются пузыри из-за быстрого охлаждения. При впрыске материала в чрезмерно нагретую форму поверхность изделия получается недостаточно гладкой.

При преждевременном извлечении изделия из формы внутренние слои не успевают охладиться; это приводит к короблению изделия. Для уменьшения внутренних напряжений изделия из полиакрилатов и полиметакрилатов подвергают термообработке при температуре 75—85° С в течение 2 ч.

ПОЛИЭТИЛЕНТЕРЕФТАЛАТ - PET (валокс, ПЭТФ, ULTRADUR, CELANEX, RYNITE).

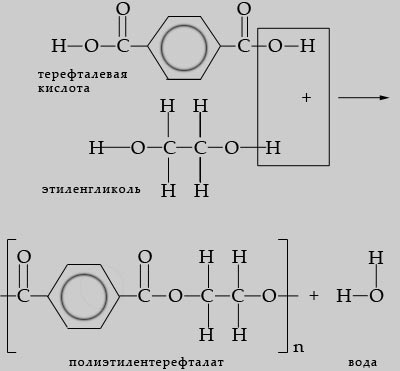

Получают полиэтилентерефталат поликонденсацией терефталевой кислоты (бесцветные кристаллы) или ее диметилового эфира с этиленгликолем (жидкость) по периодической или непрерывной схеме в две стадии По технико-экономическим показателям преимущество имеет непрерывный процесс получения полиэтилентерефталата из кислоты и этиленгликоля. Этерификацию кислоты этиленгликолем (молярное соотношение компонентов от 1:1,2 до 1:1,5) проводят при 240-2700С и давлении 0,1-0,2МПа. Полученную смесь бис-(2-гидроксиэтил)терефталата с его олигомерами подвергают поликонденсации в нескольких последовательно расположенных аппаратах, снабженных мешалками, при постепенном повышении температуры от 270 до 3000С и снижении разряжения от 6600 до 66 Па. После завершения процесса расплав полиэтилентерефталата выдавливается из аппарата, охлаждается и гранулируется или направляется на формование волокна. Матирующие агенты (TiO2), красители, инертные наполнители (каолин, тальк), антипирены, термо- и светостабилизаторы и др. добавки вводят во время синтеза или в полученный расплав полиэтилентерефталата. При быстром охлаждении ПЭТФ аморфен и прозрачен, при медленном – кристалличен (до 50%).

Свойства полиэтилентерефталата: ММ = (20-50)*103; показатель текучести расплава (2300С/2,16кг, г/10мин) 15; температура стеклования (температура размягчения) 95-1000С; температура плавления 255-2650С; температура разложения 3500С; диапазон технологических температур 270-2800С; термостойкость расплава 2900С; морозостойкость до -500С; влагопоглощение ПЭТ – 0,3%, ПЭТ(преформа) – 0,1-0,3%; допустимая остаточная влага ПЭТ – 0,02%, ПЭТ(преформа) – 0,005%; плотность 1,37 г/см3; усадка (при изготовлении изделий) 0,2-2,0%.

Химические свойства: Имеет высокую химическую стойкость к бензину, маслам, жирам, спиртам, эфиру, разбавленным кислотам и щелочам. Полиэтилентерефталат не растворим в воде и многих органических растворителях, растворим лишь при 40-1500С в фенолах и их алкил- и хлорзамещенных, анилине бензиловом спирте, хлороформе, пиридине, дихлоруксусной и хлорсульфоновой кислотах и др.. Неустойчив к кетонам, сильным кислотам и щелочам.

Имеет повышенную устойчивость к действию водяного пара.

Физические свойства: аморфный полиэтилентерефталат – твердый прозрачный с серовато-желтоватым оттенком, кристаллический – твердый, непрозрачный, бесцветный. Отличается низким коэффициентом трения (в том числе и для марок, содержащих стекловолокно). Характеризуется высокой термостойкостью расплава (2900С); деструкция на воздухе начинается при температуре на 500С ниже, чем в инертной среде.

Эксплуатационные свойства: Эксплуатационные свойства сохраняются в диапазоне температур от -60 до 1700С. Имеет повышенную устойчивость к действию водяного пара. Может покрываться автомобильным лаком. Дает отличную блестящую поверхность.

Полиэтилентерефталат перерабатывается литьем под давлением, экструзией, формованием. Из него изготавливают следующие изделия: крупногабаритные детали кузова автомобиля; рамка решетки радиатора; корпус привода стеклоочистителя; корпусные и каркасные детали; несущая плата утюга; рамка дверцы микроволновой печи; корпуса швейных машин; ручки электрических и газовых плит; детали двигателей, насосов, компрессоров; детали антифрикционного назначения; зубчатые колеса, ролики, цепи, кулачки, муфты, подшипники; цепи; детали вентилей; корпуса и рабочие колеса насосов; детали электротехнического назначения; разъемы; прозрачные изделия медицинского назначения; ПЭТ-преформы (специальные марки).

2014-02-12

2014-02-12 3239

3239