Теоретические основы пластифицирующих экструдеров.

Слово экструдер образовано из латинских слов “ex” - вон и trudere (to trust) – выпихивать. Такое словосочетание достаточно легко описывает процесс формирования через штамповальную головку.

Шнековый экструдер эффективно и непрерывно превращает твёрдый полимер в расплав и нагнетает высоковязкий расплав в профильную головку, (экструдер совмещает свойства расплавителя и насоса) под большим давлением.

Из истории.

Самый первый зарегистрированный индустриальный экструдер (полагают) был изобретён Джозефом Брамахоли в 1795г. Это была машина ручного действия, предназначена для получения свинцовых труб, состоящая из штемпеля и штемпельной головки. Первые патенты на экструзионные машины, использовали архимедов винт, были выданы Грей (Англия) и Роулу (США). В середине 19-го века до развития индустрии синтетических полимеров в экструзионном процессе использовались резина, каучук.

Только в 1925г. экструзия различных типов поливинилхлорида положила начало современной экструзионной технологии. Примерно в это же время Роввел и Финлазин вели первые теоретические исследования шнековых экструдеров.

Первый шнековый экструдер, созданный специально для переработки появившихся термопластических материалов был создан в 1935г. в Германии.

На сегодняшний день выпускаются экструдеры диаметры, которых колеблются от 25 мм до 500 мм. Создан экструдер с диаметром 900 мм. Эти экструдеры экструдируют множество изделий с большой скоростью. Среди них, кабели, провода, трубы, плёнки, листы различные контурные профили. Различают экструдеры вертикального и горизонтального направлений.

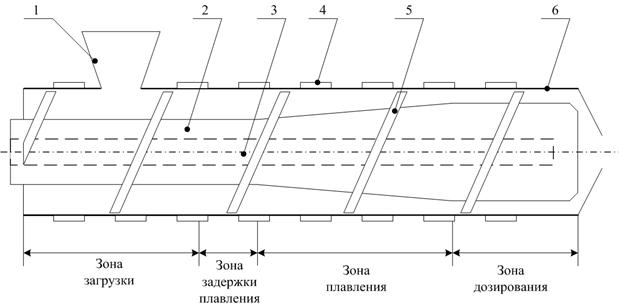

1 – загрузочная воронка для гранулированного полимера;

2 – шнек;

3 – канал для охлаждения шнека водой;

4 – нагревательные элементы;

5 – гребень шнека;

6 – цилиндр (корпус экструдера).

Основными элементами экструдера являются:

Пара – архимедов винт – цилиндр. Есть также бункер для загрузки полимера, привод, профильная головка.

Условно экструдер делят на несколько зон:

- зона загрузки (питания),

- зона задержки плавления,

- зона плавления,

- зона дозировки.

Шнек обычно делят на три зоны:

- зона питания,

- зона сжатия,

- зона переноса (дозировки).

2014-02-12

2014-02-12 558

558