Применяют для изготовления канавок на внутренней или наружной поверхности. Канавочные резцы изготавливают с использованием как стандартных пластин, так и стандартных пластин с их дополнительной обработкой или используют пластины специальной формы.

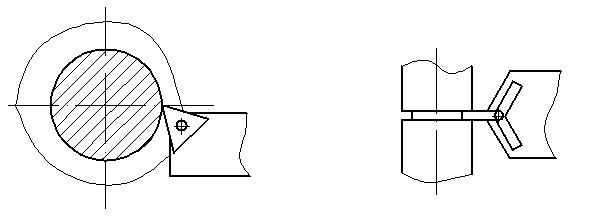

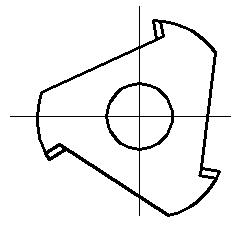

Резец трехгранный с СП СП со специальной формой

Рис. 53 Рис. 54

Фасонные резцы

Фасонные резцы являются специальным режущим инструментом и применяются в крупносерийном и массовом производстве для обработки деталей фасонного профиля на токарных и револьверных станках (автоматах и полуавтоматах). Чаще всего их изготавливают из быстрорежущей стали и реже из твердого сплава. Фасонные резцы могут быть классифицированы по следующим признакам.

1.По форме:

- стержневые (рис. 55);

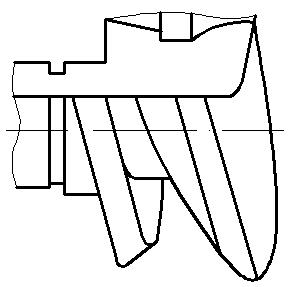

- призматические (рис. 56);

- круглые (дисковые, рис. 57).

Рис. 55 Рис. 56

Рис. 57

Стержневые фасонные резцы устанавливаются в резцедержке универсального станка.

Преимущества:

- простота конструкции;

- отсутствие специальной резцедержки.

Недостатки:

- малое количество переточек по сравнению с ПФР и КФР (при их одинаковой массе);

- уменьшение высоты от вершины резца до его базовой поверхности после переточки (это уменьшение компенсируется регулировочными подкладками).

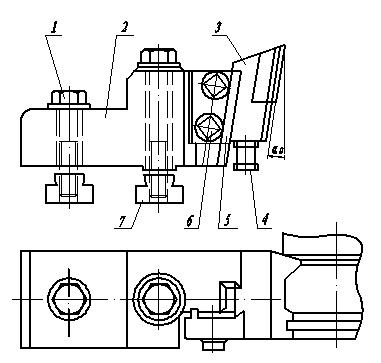

Призматические фасонные резцы устанавливаются в специальной резцедержке имеющий “ласточкин хвост”.

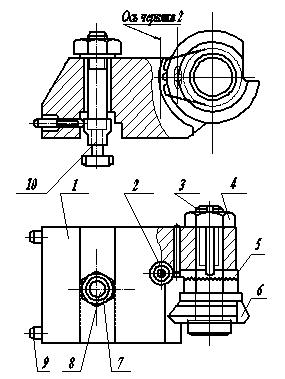

Рис. 58

1- винт крепления державки; 2 – корпус; 3 – резец; 4 – винт регулирования резца по высоте; 5 – прихват для зажима резца; 6 – винт; 7 – шпонка.

Преимущества:

- большее, по сравнению со стержневыми резцами, количество переточек;

- повышенная жесткость резца и резцедержки;

- возможность получения точного конуса (l ¹ 0).

Недостатки:

- меньшее чем у КФР количество переточек (при их одинаковой массе);

- невозможность обработки внутренних фасонных поверхностей;

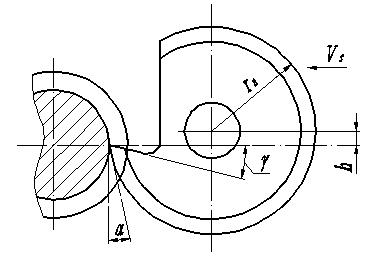

Круглые фасонные резцы устанавливаются в специальной резцедержке

консольно или двухопорно.

Рис. 59

1 – корпус; 2 – винт поворота зубчатого сектора рычага; 3 – ось; 4 – гайка; 5 – рычаг;

6 – резец; 7 – гайка крепления резцедержателя; 8 – винт; 9 – винты регулирования шпонки; 10 – шпонка.

Преимущества:

- применяют для обработки наружных и внутренних поверхностей;

- более технологичны в изготовление по сравнению с призматическими и стержневыми резцами;

- имеют большее количество переточек по сравнению с ПФР(при их одинаковой массе);

Недостатки:

- меньшая жесткость по сравнению с ПФР;

- неточный конус на деталях (l ¹ 0).

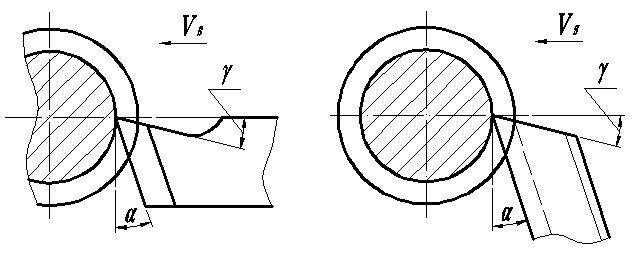

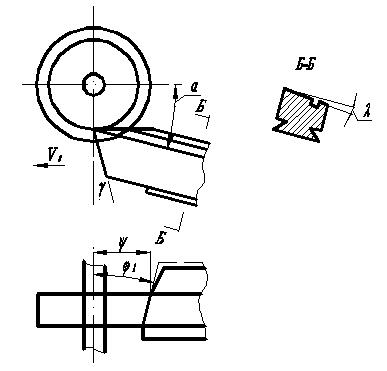

Особенность КФР в том, что задний угол обеспечивается установкой оси КФР выше оси заготовки на величину h.

Рис. 60

Крепление КФР от сил резания может осуществляться различными способами:

1) рефлениями (зубчиками) на торце КФР;

2) штифтом по отверстию на торце КФР (удешевляется резец);

3) пазом на торце КФР;

4) силой трения (при малых нагрузках и небольших резцах).

2. По установке относительно заготовки:

- радиально (рис.55,56, 57);

- тангенциально (рис.59).

Рис. 61

При радиальной установки обрабатывается весь профиль одновременно, что приводит к большим силам трения и вибрациям.

У тангенсальных фасонных резцов благодаря углу Ψ между режущей кромкой и осью заготовки обеспечивается постоянная обработка профиля детали, что приводит к уменьшению силы резания (последнее расположение необходимо для образования задних углов на режущих кромках фасонного резца, перпендикулярных оси заготовки).

3. По расположению оси отверстия (базы крепления фасонного резца относительно оси заготовки):

- с параллельным (рис.56.57);

- с наклонным (рис.60,61).

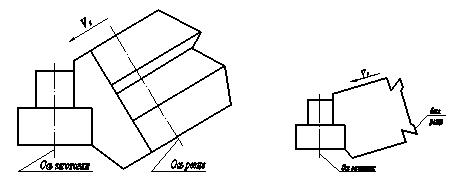

Рис. 62 Рис. 63

4. По конструкции:

- цельные;

- составные (рис.62).

Рис. 64

5. По форме обрабатываемой детали:

- для деталей тел вращения (операция точение);

- для тел прямолинейной формы (операция строгание).

6. По форме образующих поверхностей фасонного резца:

- с кольцевыми образующими (рис. 57);

- с винтовыми образующими (рис. 63; последние с той же целью что и в пункте 3 наклонное расположение).

Рис. 65

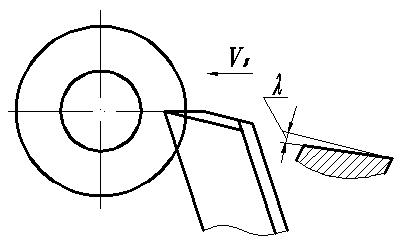

7. По расположению передней поверхности относительно оси КФР или базы резца (по углу λ):

- l ¹ 0 (рис. 64);

- l = 0 (рис. 55,56,57).

Рис. 66

Угол λ – это угол наклона передней поверхности к оси КФР или к базовой линии КФР.

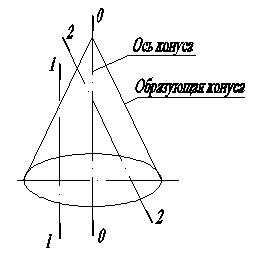

Выполнение условия l ¹ 0 необходимо для повышения точности обработки конических поверхностей детали. На примере призматического фасонного резца вспомним о линиях, получаемых при сечении конуса разными плоскостями.

0 – 0 – прямые линии;

1 – 1 – гипербола;

2 – 2 –парабола.

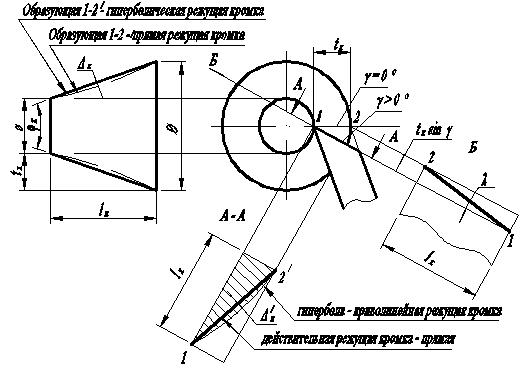

Рис. 67

Для получения точного конуса прямолинейная режущая кромка должна быть расположена по образующей конуса. Из этого следует, что при положительном переднем угле в продольной плоскости образуется угол наклона передней режущей кромки.

Рис. 68

При l ¹ 0 режущую кромку делают прямой.

1. При γ =0 и λ =0 режущая кромка – прямая и совпадает с образующей конуса 1-2 – получим точный конус.

2. При γ >0 и λ =0 передняя плоскость фасонного резца рассечет конус по сечению А-А

по гиперболе  , т.е. для получения точного конуса в этом случае режущая кромка фасонного резца должна быть выполнена по этой гиперболе

, т.е. для получения точного конуса в этом случае режущая кромка фасонного резца должна быть выполнена по этой гиперболе  , что не технологично. Поэтому на практике криволинейная режущая кромка- гипербола будет заменена прямолинейной режущей кромкой

, что не технологично. Поэтому на практике криволинейная режущая кромка- гипербола будет заменена прямолинейной режущей кромкой  , что вызовет появление погрешности на обработанном конусе в виде седловины с величиной погрешности ∆к.

, что вызовет появление погрешности на обработанном конусе в виде седловины с величиной погрешности ∆к.

3. При γ >0 и λ >0 режущая кромка фасонного резца 1-2 – прямая и совмещена с образующей конуса – получим точный конус, т.е. ∆к =0.

Из рисунка следует, что  .

.

Однако следует знать, что при l ¹ 0 у КФР точного конуса получить нельзя из –за непрямолинейности режущей кромки КФР (линия пересечения передней плоскости КФР и его конической задней поверхности – кривая линия).

2014-02-12

2014-02-12 1253

1253