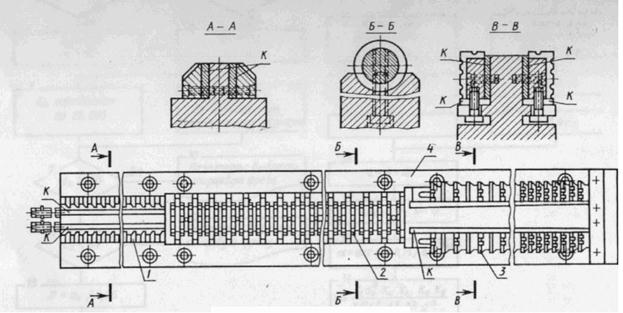

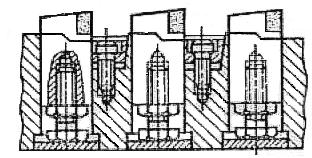

Обычно делают сборной конструкции (рис. 111).

Рис. 111

Её рабочая часть состоит из отдельных участков (секций):

1. фасочные зубья;

2. круглые;

3. угловые.

Протяжки закрепляются на корпусе, который в свою очередь устанавливается на своём корпусе, который крепится на плите, а плита устанавливается на неподвижный стол протяжного станка.

Деление на секции производятся с учётом:

- возможности обработки профиля в целом или его элементов,

- принятой схемы резания,

- требования к поверхности детали и её формы,

- примерно равные силы резания на участках,

- возможность закрепления корпусов на плите, и возможность регулирования их положения

- длины протяжки.

-

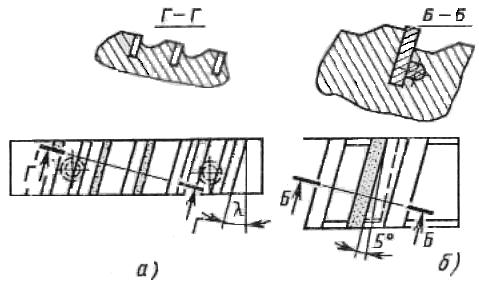

Рис. 112

Каждый участок может быть обработан отдельной протяжкой.

Рис. 113

Расположение протяжек на плите может быть:

1. последовательное.

Рис. 114

Преимущество: сила резания одинакова, большая длина стола.

2. Параллельное.

Рис. 115

велики силы резания, малая длина стола.

3. Последовательно-параллельное.

Рис. 116

Сила резания не сбалансирована, длина стола минимальна.

В секциях имеются режущая и калибрующая части с зубьями, аналогичными по форме зубьев внутренней протяжки.

Отличие в том, что у них может повыситься значение задних углов, количество переточек не связано с количеством калибрующих зубьев.

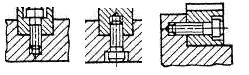

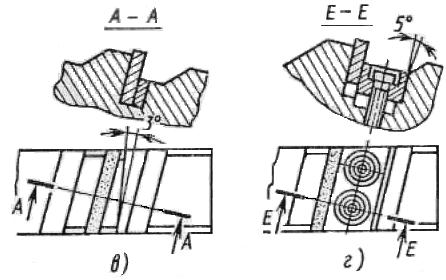

Применяют разные способы крепления протяжек (рис. 117-а-е).

1) винтами с верху через секцию (необходимо увеличение отдельных шагов);

2) винтами с низу (для разборки и регулировки необходимо снимать всю плиту со станка);

3) боковыми винтами (необходимо место в плите);

4) клиньями с наклонной поверхностью у секций (дополнительный расход И.М.);

5) клиньями с наклонной поверхностью на плите (усложняет изготовление плиты);

а) б) в)

Рис. 117

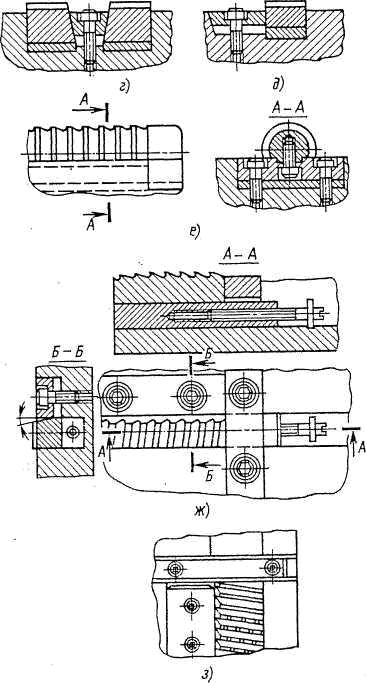

Для регулирования рабочих (настроечных) размеров протяжки по высоте и ширине применяют продольные клинья (рис.117, ж) с регулировочными винтами, подкладки К (рис. 108).

Секции упираются в поперечные упорные шпонки (рис.117, ж,з)

Инструментальную плиту крепят болтами на столе ползуне станка с поперечным упором – шпонкой.

Зубья наружной протяжки могут быть оснащены твёрдым сплавом (рис. 118-120);

а) припаянные;

б, в) продольными клиньями;

г) поперечными клиньями;

д) припаянные к вставкам.

Рис. 118

Рис. 119

Рис. 120

Фрезы

Это инструмент с несколькими зубьями, расположенными по окружности, имеющий определённую скорость, являющуюся скоростью резания и движения подачи, как в попутном, так и во встречном направлении.

Обеспечивает высокую производительность, применяют во всех типах производств, точность обработки до 7 квалитета, Ra до 1,25 мкм.

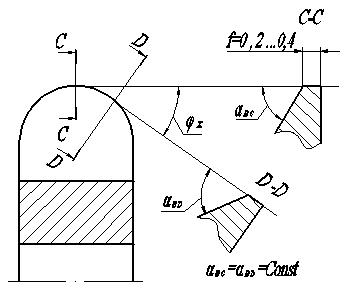

Рис. 121

По расположению зубьев различают фрезы:

- цилиндрические, обрабатывают своей передней поверхностью;

- торцовые, обрабатывают торцом;

- угловые, для обработки различных канавок;

- конические, для образования конических поверхностей;

- фасонные, имеющие фасонный профиль для обработки фасонной поверхности;

- комбинированные, (торцово-цилиндрические, дисковые и т.д.).

По конструкции зубьев фрезы:

- с незатылованными о зубьями (острозаточенные),

- с затылованными зубьями.

Определение наружного и внутреннего диаметров, числа зубьев фрез. Условие равномерности фрезерования

Диаметр концевых фрез определяется размерами обрабатываемых поверхностей.

Для других фрез производится расчёт наружного диаметра.

Наружный диаметр насадных фрез определяется:

Da – наружный диаметр фрезы,

Do – диаметр посадочного отверстия,

Н – высота зуба (глубина стружечной канавки),

h – высота профиля зуба фрезы,

m – толщина ступицы фрезы,

Df – внутренний диаметр фрезы,

Da = D0 +2m +2H

Рис. 122

С увеличением наружного диаметра фрезы Da, можно увеличить нагрузку на

инструмент, т.е. можно увеличить глубину резания и подачу, это снижает

вероятность возникновения вибрации. Это объясняется тем, что можно увеличить диаметр D0, а следовательно применять оправку, на которую устанавливается фреза, большего диаметра.

Фрезы могут иметь 2Х опорное закрепление или консольное закрепление на станке.

Обычно выдерживается следующее соотношение:

Df = (1,6..2,5)D0,

m =(Df – Do)/2,

Do = Da / (2…3), или может быть определён по эмпирической формуле, например:

для затылованных фасонных фрез диаметр посадочного отверстия: Do = А · hUX,

где: А – коэффициент из справочника;

hU – высота профиля зуба инструмента;

х – показатель степени, берётся из справочника.

Следовательно Da = (2…3)D0 и округляется до стандартного.

То с увеличением Da уменьшается производительность обработки. При Sz= Const

и z= Const, время обработки определяется по следующей формуле: .

.

Наружный и внутренний диаметры фрез стандартизированы:,

D0 = 8, 10, 13, 16, 22, 27, 32, 40, 50 мм.

Для определения Da необходимо стремиться к min допустимому значению Da.

Это значение определяется значением диаметра оправки, на которую закрепляется

фреза. Диаметр оправки должен отвечать условиям прочности и жёсткости.

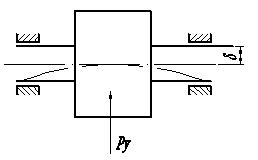

Рис. 123

Допустимый прогиб оправки, δ:

для черновой обработки δ, должен быть не более 0,4 мм,

для чистовой обработки δ, должен быть не более 0,2 мм (это проверка жёсткости,

а также на прочность по формуле из сопротивления материалов).

[δ ИЗГ ] = (150…200) МПа – для материала оправки.

Особенность стандартизации значений наружных диаметров фрез в том, что они

расположены по геометрическому ряду, со знаменателями j = 1.26, 1.41, 1.58.

Например: j = 1.26, тогда Da = 3,4,5,6,8,10…1000 мм.

Это сделано для того, чтобы при переходе (замене) фрезы одного диаметра фрезой

другого диаметра, скорость резания на станке оставалась постоянной, при

соответствующем переключении коробки скоростей станка (частота вращения

шпинделя станка имеет значение геометрического ряда с соотносительным

коэффициентом j).

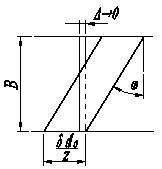

Для цилиндрических фрез:

Da = 0,2 В0,26 t0,09 Sz0,06 l0,78 d0,26

В – ширина обрабатываемой поверхности,

t – глубина фрезерования,

S – подача на зуб,

l – расстояние между опорами,

d - величина допустимого прогиба,

Число зубьев находится из условий:

1. размещение стружки во впадине;

2. необходимым сроком службы инструмента при переточках;

3. должна обеспечиваться прочность зуба;

4. технологичность конструкции.

Рассмотрим пример: определим число зубьев цилиндрической фрезы по условиям размещения стружки между зубьями.

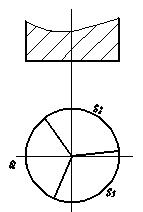

Рис. 124

Фреза срезает стружку площадью Fстр = Sz*t

Fстр £ Fвпад, или Fстр £ Fвпад / К

где: К – коэффициент запаса; k > 1

Sz = Sмин/z,

;

;

где: С – учитывает форму зуба незатылованной фрезы (трапециидальную; ломанную – усиленную; криволинейную форму зубьев).

C1 – коэффициент, учитывающий соотношение между H и t окр;  .

.

, где

, где

Для цилиндрических фрез, обрабатывающих пластический материал  а для торцовых фрез

а для торцовых фрез

После определения Z и объёма впадины необходимо проверить прочность зуба по формулам сопромата, как балку, защемлённую в одном конце.

Равномерность фрезерования

Рис. 125

Коэффициент равномерности:

; f – целое число - равномерность фрезерования

; f – целое число - равномерность фрезерования

где: φ – угол контакта (в градусах).

, условии равномерности фрезерования, при работе фрезой с винтовыми зубьями:

, условии равномерности фрезерования, при работе фрезой с винтовыми зубьями:

; f – целое число

; f – целое число

Рис. 126

Фрезерование при f = целому числу – равномерное фрезерование.

Если f - целое число, то длина режущих кромок, участвующих в резании = const.

Конструктивные особенности различных типов незатылованных фрез из Бр/ст.

Незатылованные фрезы

Затачиваются по задней поверхности, используются в условиях крупносерийного и малого производства т.к. их стойкость и стоимость выше затылованных фрез. Высокая стойкость объясняется тем, что при заточке задней поверхности снимается образующая после закалки, так называемый обезуглероженный слой.

Стоимость высока потому, что сложен процесс обработки, особенно фасонных фрез.

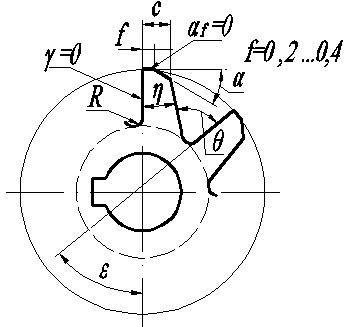

Зубья бывают трёх форм:

трапецевидная - Применяются: для мелкозубых фрез, используемых для чистовой

обработки, g = 0

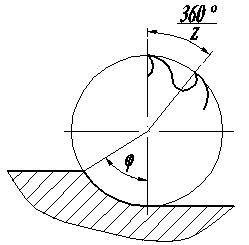

Рис. 127

ε – шаговый угол ε =360/z

q - угол впадины q = ε + η;

R – радиус в основании впадины R = (1…2) мм;

f – длина задней поверхности, f = (0,5 … 2) мм.

h - угол при вершине зуба, если h  45°, то расчёт на прочность не производят.

45°, то расчёт на прочность не производят.

С – длина задней поверхности.

f – длина фаски по задней поверхности зубьев

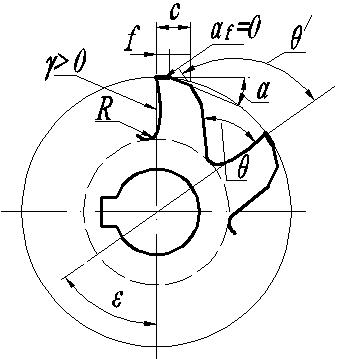

. усиленная – ломаная - Применяется для крупнозубых фрез, для снятия больших

припусков (черновая обработка)g > 0.

Рис. 128

Зуб имеет высокую прочность, чем трапецеидальная форма, за счёт приближения спинки зуба к параболе, дающей (балку равного сопротивления на изгиб).

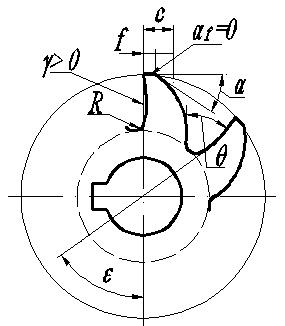

криволинейная (радиусная) - Применяется для крупнозубых фрез, для снятия больших припусков (черновая обработка).

Рис. 129

Зуб имеет равнопрочность по высоте, спинка выполнена по параболе. Применяется для крупнозубых фрез при черновой обработке g > 0.

Стружечные канавки для первого и второго типов получают стандартными угловыми фрезами.

Для третьей формы нужны специальная фреза.

Для уменьшения радиуса биения режущей кромки зубьев фрез на каждом зубе методом круглого наружного шлифования получают фаску f = 0,1..0,3 мм, с af = 0°.

Фасонные незатылованные фрезы.

Фасонные незатылованные фрезы находят наибольшее применение в условиях массового и крупносерийного производства. Они имеют следующие преимущества перед фасонными затыловаными фрезами:

1) Прошлифовывается задняя поверхность зубьев, при этом снимается обезуглероженный поверхностный слой, что обеспечивает повышение периода стойкости инструмента (большинство неответственных незатылованных фасонных фрез не шлифуются по задней поверхности, следовательно имеют этот обезуглероженный поверхностный слой).

2) При шлифовании задней поверхности незатылованных фрез, как правило создаётся одинаковый по величине задний угол в нормальном сечении по всему периметру режущей кромки. Это обеспечивает одинаковые условия резания по всему периметру режущей кромки.

3) Фасонные незатылованные фрезы имеют большее количество зубьев, при этом понижается нагрузка на каждый зуб, и повышается период стойкости инструмента.

4) Фасонные незатылованные фрезы имеют малое радиальное биение зубьев. Это объясняется технологией шлифования инструмента. В начале фреза шлифуется на кругло – шлифовальном станке как обычная фасонная деталь, затем шлифуется задний угол на инструменте с оставлением ленточки шириной 0,2…0,4 мм. Таким образом на фаске образуется задний угол = 00, что понижает работоспособность инструмента.

Недостаток: Фасонные незатылованные фрезы затачиваются и перетачиваются по задней поверхности. Для этого создаются специальные и специализированные приспособления. Переточка производится методом обводки и методом капира. Следовательно по сравнению с фасонные затылованными фрезами, у острозаточенных фрез затруднена технология переточки инструмента. Поэтому такие фрезы используются только в условиях массового производства.

Рис. 130

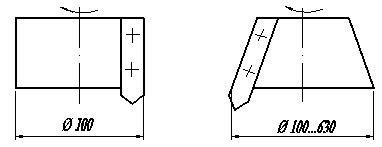

Концевые фрезы

Применяются при фрезеровании пазов, уступов, плоскостей, поверхностей.

В зависимости от вида обработки КФ могут быть мерным или немерным инструментом.

МИ – это размер, который зависит от размеров обрабатываемой поверхности (диаметр фрезы зависит от ширины паза В).

Рис. 131

НМИ – размеры выбираются в широком диапазоне (диаметр торцевой фрезы выбирается из 1,2…1,5В):

- мелкозубые – для чистовой обработки;

- крупнозубые – для черновой обработки;

- часто используются на станках с ЧПУ для контурной обработки;

- взависимости от диаметра фрезы хвостовик фрезы может быть коническим, цилиндрическим (при большем диаметре).

Отличия крупнозубых от мелкозубых фрез:

- уменьшенное число z (лучшее размещение стружки во впадине);

- увеличенный угол w до 40…45 градусов, для улучшения стружкоотвода (важно для фрезерования глубоких пазов);

- задняя поверхности представляет собой криволинейную поверхность;

- возможно неравномерное расположение фрезы по окружности, что уменьшает вибрации при работе фрезы.

Недостаток крупнозубых фрез в том, что зуб имеет низкую прочность и при работе происходит поломка зубьев.

Рис. 132

Торцовые фрезы

Применяются при фрезеровании больших поверхностей детали, процесс имеет высокую производительность, высокую стойкость инструмента.

Торцевые фрезы оснащаются ножами из БРС, или из тв. Сплавов.

Ножи торцевых фрез могут припаиваться или закрепляться механически (СМП), либо на корпусе, вставках, державках, которые крепятся в корпусе.

Корпуса фрез могут быть цилиндрические, либо трапецивидной формы.

Рис. 133

ФАСОННЫЕ Затылованные фрезы

Перетачиваются по передней поверхности, с использованием УДГ, ОДГ и и специальных приспособлений, специальных станков для заточки червячных фрез. При переточки затылованных фрез профиль зубьев сохраняется постоянно.

Существует два типа затылованных фрез:

1) с не шлифованным профилем зубьев

2) со шлифованным профилем зубьев

Фрезы со шлифованным профилем зубьев, проектируются для чистовой обработки ответственных деталей: червячно – модульные и червячно – шлицевые фрезы.

Все остальные фрезы изготавливаются с не шлифованным профилем зубьев. Этот профиль изготавливается с помощью токарно – затыловочных резцов.

При переточке затылованных фрез приходится снимать в 4…5 раз больший объём металла по сравнению с объёмом, который снимается при переточках фасонных острозаточенных фрез.

Выбор кривой затылования ФРЕЗЫ

Рис. 134

При преточках затылованныой фрезы высота профиля должна сохранятся постоянной. Чтобы обеспечить это требование, для затылования инструмента могут быть выбраны следующие кривые:

- логарифмическая спираль

- архимедова спираль

- прямая

У всех этих кривых имеется конхоида – геометрическое место точек, равноудалённых по радиусу – вектору от заданной кривой.

Кривая затылования должна быть такой, чтобы выполнялись следующие два требования:

1) сохранение профиля при переточках,

2) сохранение заднего угла при переточках,

Общим требованиям удовлетворяет затылованная кривая, выполненная в виде логарифмической спирали.

Однако на практике затылование по логарифмической спирали не производится по следующим причинам:

1) кривая сложна для реализации;

2) при одной и той же заданной величине заднего угла разным наружным диаметрам нужны разные логарифмические кривые. Т.е. на практике токарно-затыловочный станок должен иметь большое количество соответствующих затыловочных кулачков, обеспечивающих разные углы при различных диаметрах. Архимедова кривая обеспечивает требования по сохранению профиля, но не охраняяет угол, однако величина изменения заднего угла при переточках незначительна, следовательно ей можно пренебречь.

Архимедова кривая реализуется с помощью двух движений: радиального движения резца и одновременного вращения фрезы.

Архимедовой кривой требуется минимальный набор кулачков, зависящих от угла a.

Преимущество Архимедовой спирали.

1) Не смотря на то, что при затыловании инструмента по архимедовой спирали задний угол при переточках инструмента изменяется, изменения эти находятся в допустимых пределах, т. е. при переточках усилия резания по заднему углу изменяются мало. Задний угол при затыловании по логарифмической спирали не изменяется только на самой кривой и изменяется конхоиде логарифмической спирали.

2) При затыловании инструмента по архимедовой спирали для разных диаметров затылованных инструментов, но при одном и том же падении затылка “ к “ применяется один и тот же затыловочный кулачок, соответствующий “ к ”.

При затыловании по всем другим кривым при каждом проектировании специального инструмента требуется спроектировать и изготовить свой затыловочный кулачёк, а это экономически не выгодно.

3) В связи с упрощением архимедовой спирали упрощается изготовление затыловочного кулочка: изготовление его может быть осуществлено на станках с согласующими движениями вращения заготовки и поступательного, направленного к оси заготовки движения инструмента.

Геометрия затылованного по Архимедовой спирали зуба фрезы с одинарным затылованием (нешлифованный зуб)

[12] – архимедова кривая,

[23] – называется величиной падения затылка (К),

a1 - угол на вершинке. Найдём связь между a1 и К.

Рис. 135

Рис. 135

Треугольник 123 с некоторым допущением может рассматриваться с прямым углом

в точке 3.

Катет 13 = pda/z

z – число зубьев.

Следовательно K/pda = tg aв, следовательно:

|

[04] – произвольное сечение,

ÐE ® K,

Ðj ® [56], следовательно [56] = (К*j) / Е = k d.

[78] – конхоида – геометрическое место точек равноудалённых по радиусу от другой

кривой [12].

Стандартные значения кулачков, прилагаемых к токарно-затыловочному станку

изменяются через 0,5 мм, т.е. дают величину падения затылка следующего ряда:

К = 2; 2,5; 3; 3,5;…

Эти значения указываются на рабочих чертежах фрез.

Высота зуба Н при одинарном затыловании:

Н = [23] + [29] + [910] = K + h + R + (1…5) мм,

10 – внутренний диаметр.

Отрицательные стороны затылованных фрез с одинарным затылованием:

1.Т. к. эти фрезы перетачиваются по передней поверхности, то на задней поверхности

остаётся обезуглероженный слой, а его наличие существенно снижает стойкость фрезы.

2.Задний угол в главной секущей плоскости зависит от угла профиля в этой точке и

диаметра, на котором она расположена. Т. е. Условия резани в различных точках

режущей кромки не одинаковы.

Из сказанного следует, что затылованные фрезы при одинарном затыловании имеют относительно низкую стойкость, но легко перетачиваются, их применение целесообразно

в условиях единичного мелкосерийного производства.

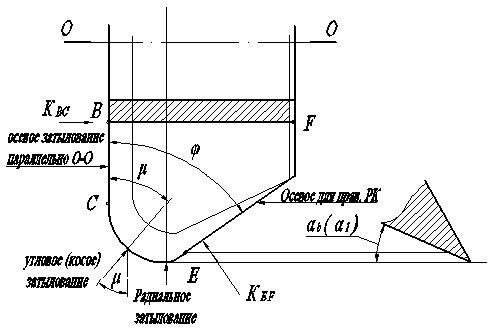

Виды затылования зубьев фрез

В зависимости от направления движения токарно-затыловочного станка затылование

может быть:

1) радиальное;

2) осевое;

3) угловое (косое).

Рис. 136

tg an = tg ab sin j,

при j = 0 an = 0, резать не может.

[BC], [EF] – прямолинейные участки профиля.

Если выполнить радиальное затылование, то на РК [BC], an = 0 – резать не будет.

Чтобы создать a>0 необходимо выполнить осевое затылование, что повышает трудоёмкость, уменьшает размеры профиля в осевом направлении, и требует создания специальных станков для осевого затылования.

Угловое затылование позволяет одним движением затыловочного резца создать требуемые величины задних углов на всех точках РК.

Пусть на РК EF нужно создать угол aEF, который соответствует падению затылка КEF.

на РК BC - aBC стремится к KBC.

Найдём К как векторную сумму KBC + KEF

180° [(90° - m) + j] = 90° + m - j;

K = KBC + KEF;

KBC = (p da /z) tg aBC;

KEF = (p da /z) tg aEF;

По теореме синусов с учётом формулы приведений можно записать:

KBC / cos (j - m) = KEF / cos m;

После преобразований получаем:

tg m = (KBC / KEF – cos j) / sin j;

По теореме синусов найдём абсолютное значение К:

K / sin j = KEF / cos m;

K = KEF (sin j / cos m);

Особый случай:

tg m - (1 – cos j) / sin j = tg (j / 2), т.е. следовательно: m = j / 2;

K = KEF (sin j / cos (j / 2)) = 2 KEF sin (j / 2);

Недостатки углового затылования:

- при переточках наблюдается изменение размеров профиля.

-

двойного затылования инструмента.

Не шлифованные по задней поверхности фрезы имеют низкий период стойкости. Для шлифовании затыловачных фрез по задней поверхности могут быть использованы дисковые, пальцевидные и конические круги.

Наибольшее применение находят дисковые круги. Но при использовании дисковых кругов не возможно прошлифовать на всю длину заднюю поверхность зубьев инструмента. Появляется опасность повреждения соседнего зуба. При таком шлифовании остаётся не сошлифованной часть длины задней поверхности, которая имеет форму седла. Эта седловина уменьшает количество переточек инструмента, т.к. через некоторое количество переточек седло остаётся в контакте с обрабатываемой поверхностью.

С целью повышения стойкости фрез и точности их профиля, в частности дорогих фрез (червячно-модульных, дисковых и др.), заднюю поверхность зуба необходимо профилировать для снятия дефектного – обезуглероженного слоя после термообработки (шлифование производится по вершинкам и сторонам – эти фрезы называются шлифованными).

Чаще всего для затылования используют дисковые шлифовальные круги (в общем случае могут использоваться пальцевые, конические шлифовальные круги).

Рис. 137

Ri £ Re.

Из-за опасности задевания шлифовального круга, следующего после затылуемого зуба оставляют минимальный зазор D, при этом на шлифованной поверхности остаётся не зашлифованный припуск – седловина.

Ri – радиус фрезы после заточки;

Re – радиус фрезы в удалённой точке седла.

При наступлении условия Ri £ Re седло задевает обрабатываемую поверхность среза и перестаёт резать, перестают использовать поверхность первого затылования.

Для исключения этого явления на зубе фрезы в «сыром» состоянии в том месте, где возможно образование седла, токарно-затыловочным резцом делают второе затылование, с большей вершиной падения затылка К1 (К1 @ 1,5К).

Второе затылование также как и первое, выполняется по архимедовой спирали, у него есть своя конхоида.

Внимание! Линии построения К и К1 на рабочих чертежах не строятся (тонкие линии).

Для построения архимедовых кривых при построении рабочих чертежей применяют следующий приём:

Определение высоты зуба с одинарным и двойным затылованием

1. с одинарным затылованем.

Рис. 138

H = ab + bс + cd; cd = R + (1…5) мм.

[cd ] необходим для выхода затыловачного резца в канавку и размещения радиуса R, необходимого для уменьшения концентрации напряжений в канавке фрезы.

ab = k; bс = h, где h – высота профиля

H = h + k +cd

Значение H округляется с кратностью 0,5 мм

2. с двойном затылованием

Рис. 139

К1 = (1,2…1,7) · К

H = ab + bd + de + ef;

ef = R +(1…5) мм,

de = h; где h – высота профиля,

ε- угол расположения mn;

ε/ – угловое положение сечения mn;

Инструмент для образования сложных поверхностей

2014-02-12

2014-02-12 893

893