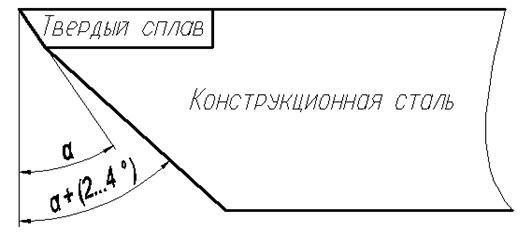

1. Одинарная заточка задней поверхности обеспечивает невысокое качество заточки, т.к. твёрдый сплав и сталь корпуса обрабатываются одной маркой шлифовального круга, а она должна быть разной. Доводка алмазом невозможна из-за работы (алмаз превращается в графит).

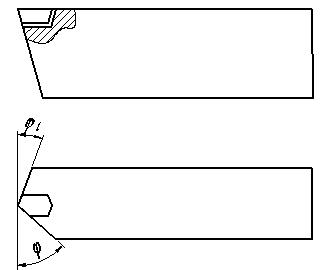

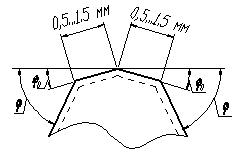

Рис. 23

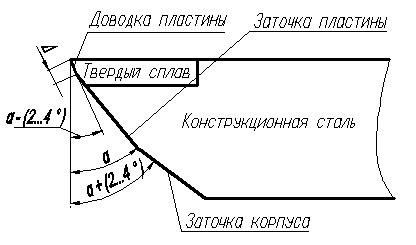

2. Двойная заточка. Снимаются проблемы при одинарной заточке. Широко применяется, но при доводке происходит задевание стали корпуса.

Рис. 24

3. Тройная заточка. По задней поверхности твёрдого сплава делается фаска высотой ∆ под углом a - (2…40), алмазным кругом или эльборовым шлифовальным кругом, т.е. выполняется доводка.

Рис. 25

Доводка – это вид заточки алмазным или эльборовым кругом на щадящих режимах заточки (малой глубине снимаемого слоя за один проход).Доводка повышает точность размеров обрабатываемой детали, уменьшается шероховатость обрабатываемой поверхности, приводит к снижению температуры в зоне заточки и следовательно уменьшает дефектный слой.

Приклеивание режущей части ри

Используются высококачественные клеи (эпоксидные), многокомпамитные типа ВК 9, ВОК 20 и др.

Приклеивание осуществляется по определённой технологии в условиях повышенной температуры (200…3000 С) и длительности процесса приклеивания

(1-2 суток).

Достоинства процесса приклеивания:

- нет трещин на пластине,

- простота корпуса РИ,

- оптимальная геометрия РИ.

Недостатки процесса приклеивания:

- потеря материала РИ при переточке,

- длительность процесса приклеивания,

- однократное использование державки,

- ненадёжность клеевого соединения в условиях высоких температур, вибрации.

Область применения:

РИ с приклеенными пластинами находят ограниченное применение. Однако приклеивание считается перспективным при условии создания высокопрочных и высокотемпературных клеев.

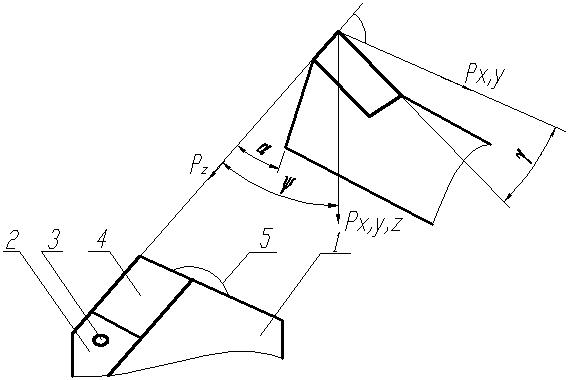

Крепление пластин силами резания.

“+”:

- равнодействующая сила резания направлена так, что пластина прижимается к гнезду и удерживается этой силой,

- быстрота смены пластины,

- возможность использования СМП,

- простота конструкции,

- возможность использования круглых пластин с непрерывным вращением под действием сил резания.

“-“:

- непостоянность силы резания влияет на точность обработки,

- наличие граничных условий удержание пластины на державке,

- необходимое устройство для удержания пластины на державке при холостом ходе.

Область применения:

Возможно применение в условиях АП.

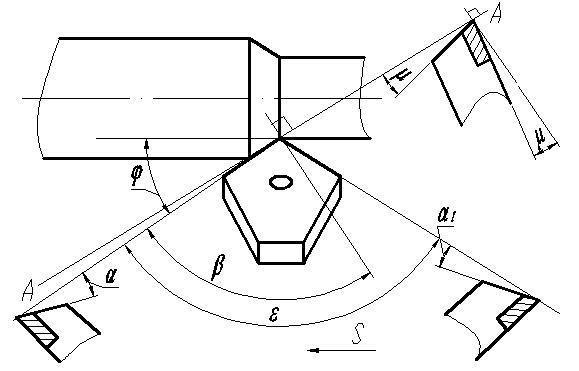

a<Ψ<(900 - g)

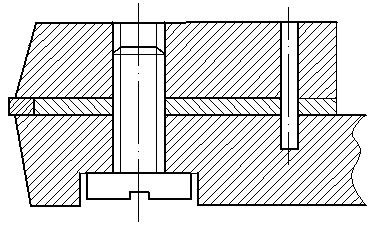

Рис. 26

1 – резцодержка,

2 - опорная пластина,

3 – штифт опорной пластины,

4 – РЭ (СМП),

5 – пластинчатая пружина для удержания РЭ при холостом ходе.

y @ 19…75о

Крепление СМП механическим способом

Все существующие конструкции крепления СМП могут быть сведены к четырём группам (схемам):

Схема С: для СМП без отверстия, рекомендуется для станков с ЧПУ и универсальных станков.

Рис. 27

Схема М: для СМП с отверстием на универсальных станках, для станков с ЧПУ не рекомендуется. Низкая точность позиционирования.

Рис. 28

Схема Р: для СМП с отверстием, рекомендуется для станков с ЧПУ, высокая точность позиционирования.

Рис. 29

Схема S: для СМП с коническим отверстием, рекомендуется для небольших резцов на станки с ЧПУ и универсальные станки.

Рис. 30

СМП изготавливаются по ГОСТ и по ИСО.

ГОСТ предусматривает обозначение пластин в виде совокупности цифр в определённой последовательности.

Каждая позиция этой записи (которая может состоять от одной до нескольких цифр) определяют информацию об СМП.

ИСО предусматривает использование букв латинского алфавита и цифр.

Наиболее распространено обозначение по ИСО, например:

C S K P R 25 25 M 12 Q

C – способ крепления;

S – форма пластины;

25 – высота сечения державки резца Н = 25;

25 – ширина державки резца В = 25;

К – главный угол в плане (75 град);

P – задний угол СМП (11 град);

R – направление рабочей подачи резца;

М – длина резца 150 мм;

12 – длина рабочей части СМП, 12,70 – целая часть этой длины;

Q – для точных резцов, точность настроенных размеров.

Аналогичную структуру обозначения по ИСО имеет СМП (см. лабораторную работу по точности позиционирования).

“+”:

- Повышение точности и стойкости лезвий резца 25-50%из-за отсутствия микротрещин на поверхности СМП, которая имеет место припайки;

- Длительное время использования державки резца, хватает на 100-150 СМП. В связи с этим возможно использование высокопрочных недорогих материалов для державок резцов;

- Быстрота переналадки и замены СМП на резце как на станке, так и вне станка на специальных приборах;

- Отсутствие операции заточки и благодаря этому отсутствие потерь твёрдого сплава СМП;

- Экономия твёрдого сплава, т.к. использованный сплав не выбрасывают, а пускают на переработку;

- Простота получения требуемого угла передней поверхности методом прессования;

Для СМП с плоской передней поверхностью возможно использование накладных стружколомов.

Рис. 31

Возможность использования на одной державке СМП из различных марок инструментальных материалов.

“-“’:

- относительно большие габариты из-за механизма крепления СМП;

- меньшая жёсткость;

- негибкая геометрия РЧ;

- сложность конструкции и технологии изготовления резца с СМП;

- требуется большая номенклатура СМП.

Геометрические параметры резца с СМП

В том случае если a смп = a резца, то СМП устанавливается на поверхность, параллельную основанию резца, обеспечивая требуемые углы j, j1, lр = lсмп, gрезца = gсмп.

Проблемы возникают тогда, когда aсмп ¹ aрезца, и в частности когда aсмп=0.

Основное преимущество aсмп и aрезца в том. Что эту пластину можно использовать в работе с двумя сторонами, верхней, а потом нижней, т.е. общий период стойкости возрастает в два раза.

Однако для создания aрезца ¹0 необходимо определить по заданным значениям a, a1, j, j1, положение опорной поверхности СМП на державке.

1. n = 3600/(j + j1) – определение числа граней СМП при округлении которого до целого следует подкорректировать. Округляем до целого с корректировкой.

Стараться n ® max, но с учётом ограничений по жёсткости станка, и возможность контурной обработки.

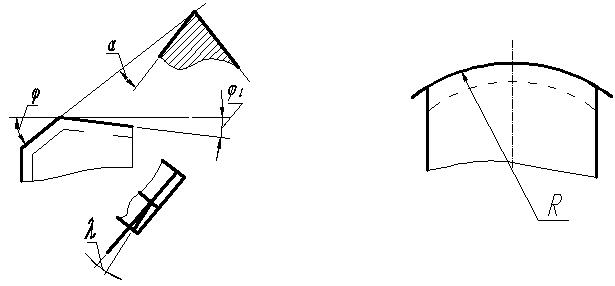

Рис. 32

2. ε = 180° (n – 2)/n.

Определить угол b - угол между перпендикуляром к оси поворота опорной поверхности (линия А-А) и проекцией главной РК на основную плоскость.

3. b = arctg ((tga1 sinE)/(tga1+tga cosE).

Определить угол m - угол поворота опорной поверхности вокруг оси А-А.

m = arctg (tga / sinb);

l = arctg (tga + ctgb);

gp = arctg (tgm sinb) при g смп = 0.

Пример: при aсмп = 3°, aрезца = 7°.

м

м

Рис. 33

Резцы для тяжелых токарных и карусельных станков

Применяемые на тяжелых станках твердосплавные резцы имеют большие габаритные размеры и массу до 60кг. Такие резцы составной конструкции с припаянной пластиной из твердого сплава создают большие неудобства как при их изготовлении, так и при эксплуатации. Недостатки резцов составной конструкции можно устранить за счет применения резцов сборной конструкции. Резец снабжен сменной резцовой вставкой с припаянной пластиной из твердого сплава. Вставку закрепляют винтом в корпусе резца.

Сила резания воспринимается базовыми поверхностями корпуса, на которые опирается резцовая вставка. В результате винт крепления ножа разгружен от сил резания, и его назначение сводится к тому, чтобы поверхности базирования вставки прижать к базам корпуса. Таким образом, фактически для крепления вставки использована сила резания.

|

Рис. 34

На схеме результирующая P составляющих сил Pz и Py направлена под углом по отношению к силе Pz и проходит справа от точки А, обеспечивая отсутствие опрокидывающих моментов, действующих на вставку. При резании угол равен 19 – 75 в зависимости от режима резания. Значения угла следует учитывать при проектировании подобных резцов. Резец снабжен стружкозавивателем. Винт крепления стружкозавивателя будет разгружен от действующих сил, если его рабочая поверхность будет расположена под углом не более 45 по отношению к опорной поверхности.

Резцы с режущими элементами из сверхтвердых

инструментальных материалов

В качестве режущих элементов используют природные или синтетические алмазы и материалы на основе кубического нитрида бора массой до 1 – 3 кар (1карат ≈ 0,2 грамм) в зависимости от длины режущей кромки  , где G – масса режущего элемента.

, где G – масса режущего элемента.

Алмазные резцы применяют для обработки заготовок из цветных металлов и сплавов, стеклопластиков, пластмасс и некоторых других материалов. Композиты (эльбор – Р, гексанит – Р) применяют для обработки заготовок из закаленных сталей и чугунов. В связи с невысокой прочностью сверхтвердых материалов возможна лишь чистовая и получистовая обработка с небольшой глубиной резания и небольшой подачей. Эффективность работы резцов из сверхтвердых материалов в 5 – 6 раз выше эффективности работы твердосплавных резцов. Передние и задние углы у резцов следует назначать с учетом обеспечения необходимой прочности лезвия. Передний угол γ= 5 …100 назначают в зависимости от свойств материала заготовки, задний угол α = 8 …120.

В производстве применяют следующие конструкции резцов с СТМ:

1. с припаянным алмазом.

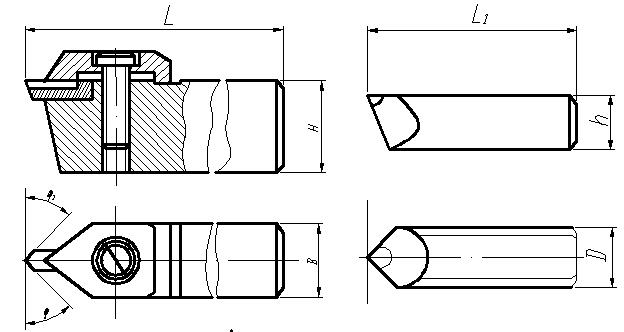

Рис. 35

2. с механическим креплением кристалла алмаза.

Рис. 36

Режущие кромки этих резцов могут быть прямолинейными (рис.37), радиусными (рис.38) и с переходной фаской (рис.39; последние две улучшают шероховатость обрабатываемой поверхности и несколько повышает стойкость РИ).

Рис. 37 Рис. 38

Рис. 39

Рис. 39

3. с механическим креплением минивставок с кристаллами алмаза или композита.

Рис. 40

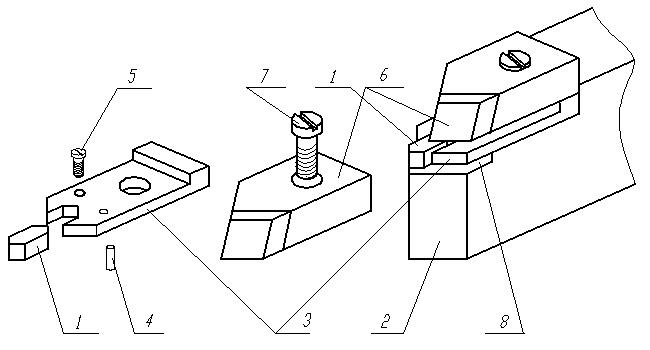

4. с механическим креплением многогранных пластин из композита.

Рис. 41

1 - многогранная пластина; 5 - винт крепления обоймы;

2 - корпус; 6 - прихват;

3 - обойма; 7 - винт крепления прихвата;

4 - штифт; 8 - твердосплавная подкладка.

2014-02-12

2014-02-12 1308

1308