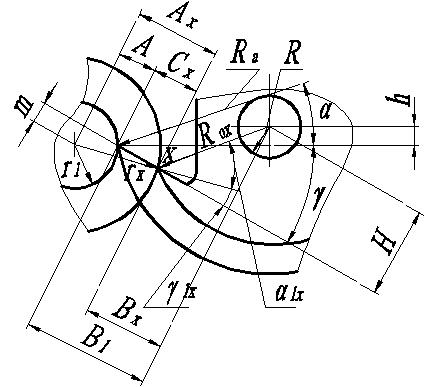

Передние и задние углы γ и α.

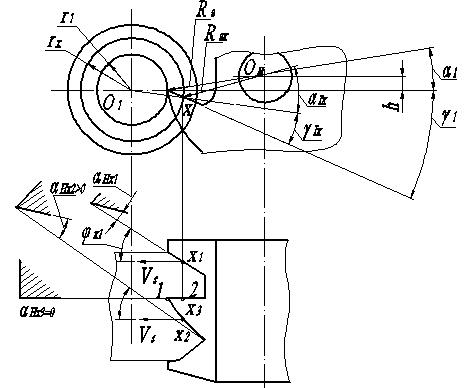

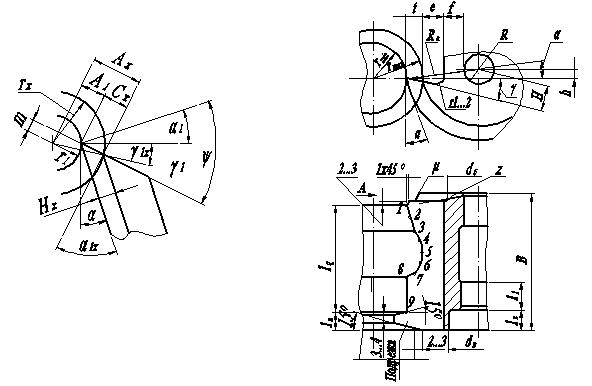

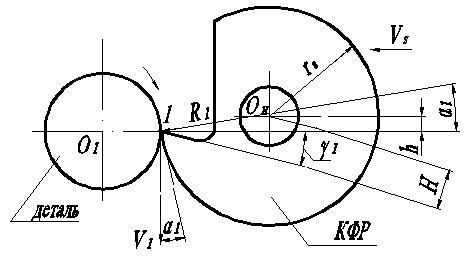

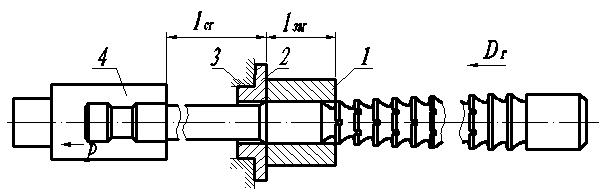

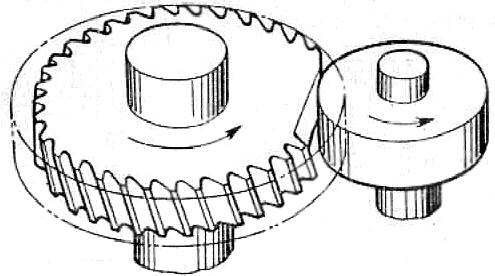

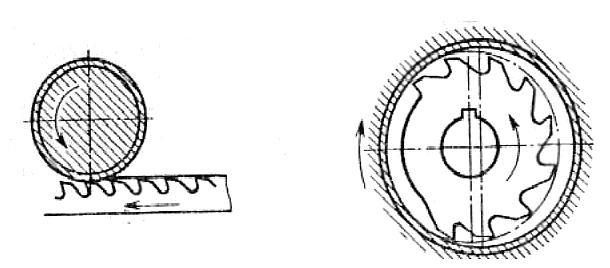

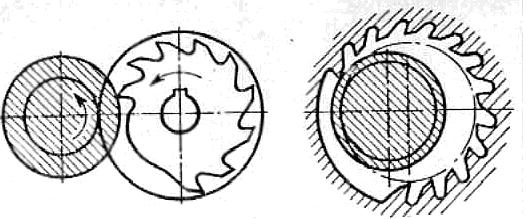

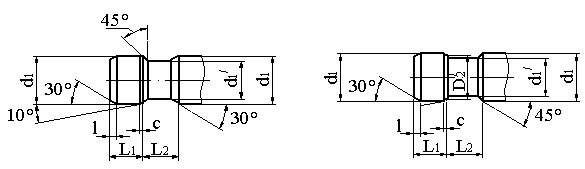

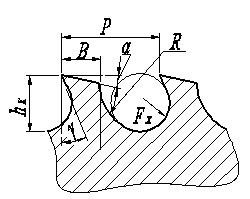

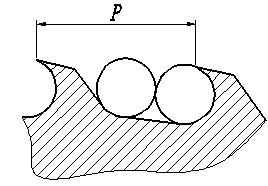

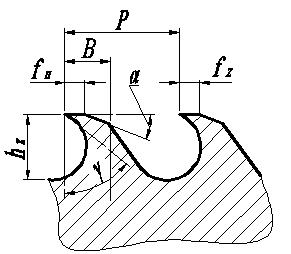

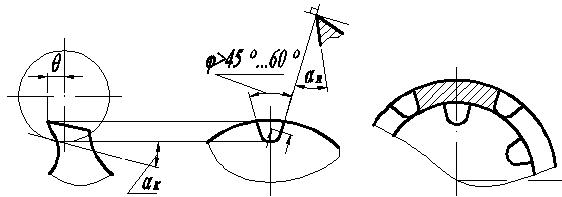

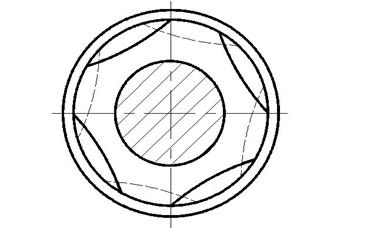

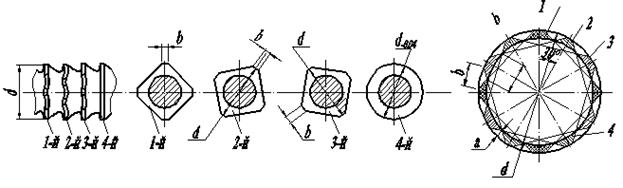

Назначают не в главной секущей плоскости (как у обычного токарного резца) а в плоскости, перпендикулярной оси заготовки (рис. 67,68,69).

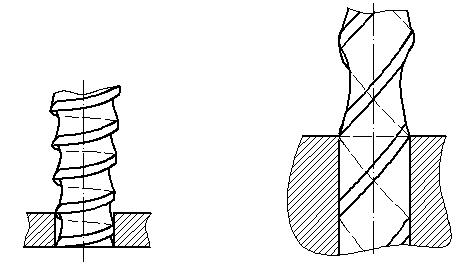

Рис. 69

Рис. 70 Рис. 71

Значения этих углов изменяются в зависимости от радиуса rx заготовки, проведенного в рассматриваемую точку х режущей кромки. Табличные значения этих углов назначают для базовой точки 1- α1 γ1 (см. практические занятия). У КФР значение угла α1 обеспечивается смещением оси КФР выше горизонтальной осевой детали на величину  , где R1 – базовый радиус КФР, а угол γ1 обеспечивается заточкой: рабочая поверхность шлиф. круга смещается относительно оси КФР на величину

, где R1 – базовый радиус КФР, а угол γ1 обеспечивается заточкой: рабочая поверхность шлиф. круга смещается относительно оси КФР на величину  .

.

У ПФР требуемое значение α1 и γ1 обеспечивают соответствующей его установкой при угле заточки передней поверхности Ψ= α1+ γ1.(рис. 68).

Рис. 72

Размеры H и h указываются в маркировке КФР и на рабочих чертежах

Значения углов αх и γх в остальных х- точках профиля детали можно определить по следующим формулам (рис. 68, 71):

Передний угол γх для ПФР и КФР.

Задний угол αх для ПФР.

.

.

Задний угол αх для КФР.

.

.

Рис. 73

Стойкость резцов определяется величиной углов в главной секущей плоскости

и

и  .

.  ,

, , где

, где  -угол в плане (он же угол профиля в точке х режущей кромки). Угол в плане – это уол между касательной в точке х и направлением подачи. Его значение

-угол в плане (он же угол профиля в точке х режущей кромки). Угол в плане – это уол между касательной в точке х и направлением подачи. Его значение  для режущих кромок фасонного резца, перпендикулярных к оси детали при параллельном расположении оси КФР или базовой линии ПФР оси детали

для режущих кромок фасонного резца, перпендикулярных к оси детали при параллельном расположении оси КФР или базовой линии ПФР оси детали  и тогда как следует из формул

и тогда как следует из формул  и

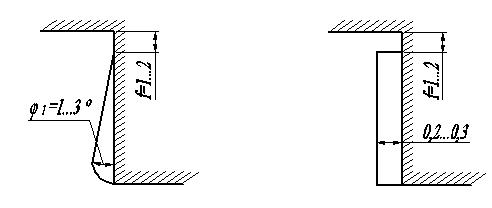

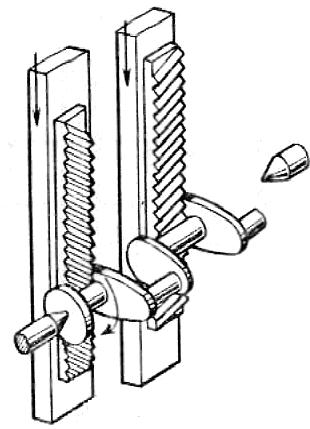

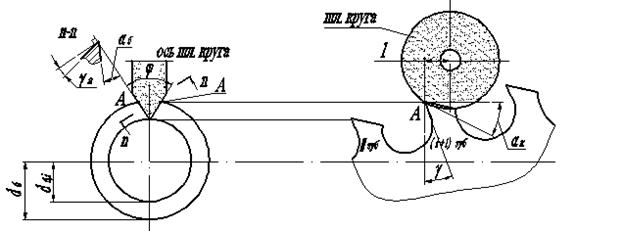

и  , что недопустимо, поэтому на этих участках выполняют подвнутрения (рис.72, 73) или применяют фасонный резец с винтовыми образующими (рис. 71) или используют фасонный резец с наклонным расположением его оси или базы к оси детали (рис. 68, 69).

, что недопустимо, поэтому на этих участках выполняют подвнутрения (рис.72, 73) или применяют фасонный резец с винтовыми образующими (рис. 71) или используют фасонный резец с наклонным расположением его оси или базы к оси детали (рис. 68, 69).

Рис. 74 Рис. 75

Остальной материал по профилированию фасонных резцов см. в практ. занятиях.

ТЕМА 5. ПРОТЯЖКИ И ПРОШИВКИ

Назначение, классификация, определение и область применения

Протяжка – это многолезвийный РИ с рядом последовательно – выступающим одно над другим лезвий в направлении, перпендикулярном к направлению скорости главного движения резания, предназначенный для обработки при поступательном или вращательном главном движении лезвия и отсутствия движения подачи (ГОСТ 25751 – 83). Таким образом, подача на зуб протяжки обеспечивается самой конструкцией протяжки, поэтому иногда говорят, что протяжка имеет конструктивную подачу.

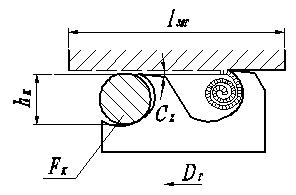

Принципиальное отличие прошивки от протяжки в месте приложения силы: у протяжек сила от протяжного станка приложена к её передней части, и тянет протяжку (рис. 76) – в теле инструмента напряжения растяжения; у прошивок сила приложена к задней части прошивки и толкает прошивку (рис 77) – в теле инструмента напряжение сжатия. Поэтому прошивку из условия обеспечения устойчивости делают короче протяжки: Lпрошивки 15 dотв,а Lпротяжки

15 dотв,а Lпротяжки 40dотв

40dотв

Рис. 76

Рис. 77

Протягивание один из самых высокопроизводительных условий резанья (производительность повышается от 3 до 12 раз по сравнению с другими способами механической обработки резанием), за счёт одновременного участия в резании нескольких зубьев с большей суммарной длиной режущих кромок. При этом обеспечивается высокая точность формы и размеров, низкая шероховатость благодаря последовательной обработке за один проход черновыми, чистовыми и калибрующими зубьями и высокой стойкости инструмента: 7 – 9 квалитет точности и Ra 2,5…0,32 мкм. Высокая стойкость протяжек обеспечивается сравнительно низкой скоростью резания 6 – 10 м/мин..

Однако протяжки это дорогостоящий специальный Р.И. Поэтому их применение экономически оправдано в массовом и крупносерийном типах производств; в мелкосерийном производстве их применяют лишь тогда, когда другими способом нельзя получить требуемую форму и точность поверхности детали (например шлицевых отверстий) или для обработки одинаковых по форме и размерам поверхностей различных деталей (например одинаковые отверстия).

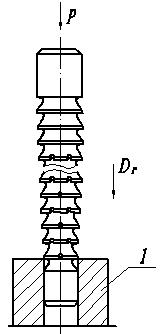

Обычно протяжки применяют для обработки круглых, шлицевых, многогранных и других отверстий, а так же шпоночных канавок (рис 78), и наружных поверхностей, прямолинейных по длине (диаметром и шириной от 6…8 до 100 и более мм). Основные виды протяжек стандартизированы по их элементам (шаг между зубьями, высота стружечной канавки, форма зуба).

Рис. 78

Особенности работы протяжки заключаются в том, что стружка формируется в замкнутом пространстве стружечной канавки. (рис. 79), затруднён ввод СОЖ в зону резания, невозможно наблюдение за процессом резания.

Рис. 79

Классификация протяжек

1. По конструкции:

- цельные (стали Р6, Р5, Р18, ХВГ);

- составные (твёрдосплавные);

- сборные (твёрдосплавные).

2. По характеру обрабатываемых поверхностей:

- внутренние (для обработки отверстий);

- наружные.

3. По виду главного движения:

- поступательные прямолинейные (рис. 76,77, рис. 81, рис 82, а);

- вращательное (рис 80, рис 82 б). 83);

Рис. 80

Рис. 81

а) Рис. 82 б)

Рис. 83

- одновременное вращение и перемещение протяжки вдоль некоторой оси (протяжка метчик для нарезания резьбы).

4. По схеме резания:

- продольная (одинарная);

- групповая (прогрессивная);

- генераторная (см. выше):

- комбинированная.

5. По расположению РК относительно оси протяжки (или направления главного движения):

- РК лежат в плоскости перпендикулярной направлению главного движения (т.е. l = 0);

- с наклоном расположения РК (l ¹ 0). (рис 84,85,81,).

Рис. 84 Рис. 85

Протяжки для обработки отверстий.

Рис. 86

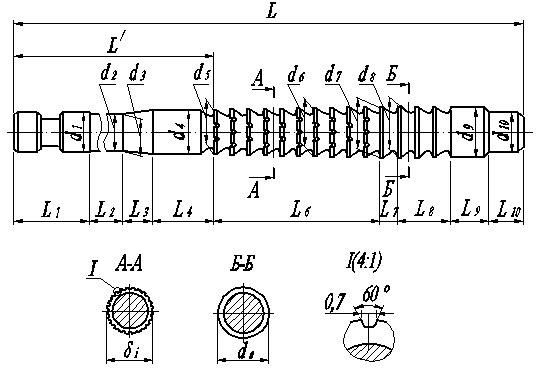

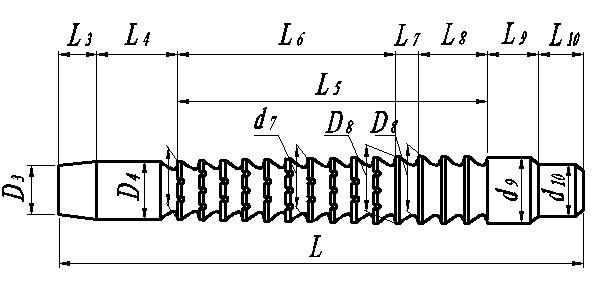

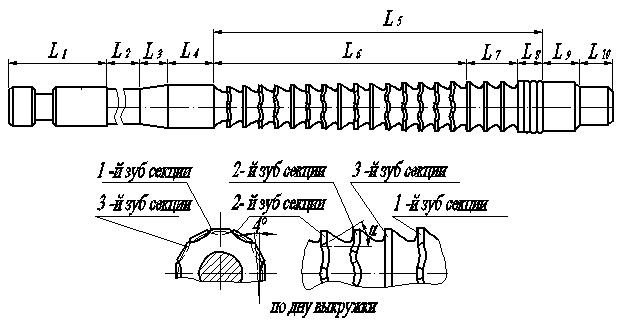

1) функциональные части круглой внутренней протяжки (рис 86).

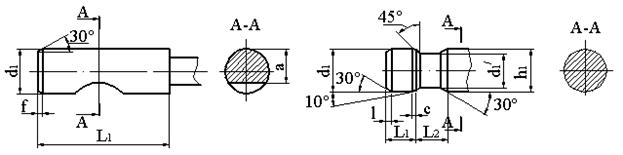

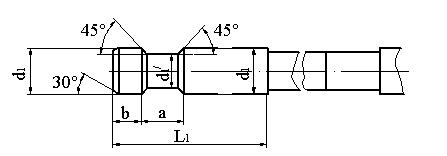

l1 – хвостовик – нужен для закрепления протяжки в патроне протяжного станка, бывает нескольких исполнений (рис. 87-91).

d1 = dзаготовки – (0,9…1) мм, где dзаготовки – диаметр отверстия в заготовке под протягивание.

Рис. 87 Рис. 88

Рис. 89

Рис. 90 Рис. 91

Размеры хвостовиков нормализованы и должны соответствовать нормализованным размерам патронов в протяжных станках.

l2 – шейка соединяет хвостовик с основными частями протяжки.

d2 = d1– (0,5…1) мм, длина шейки рассчитывается так, что перед началом протягивания один зуб располагается от торца заготовки на расстояние 2…5 мм (рис. 76, 77, 79).

Обычно на шейке маркируют протяжку (материал протяжки, длину протягиваемого отверстия, заводской номер протяжки).

l3 – направляющий конус служит для направления протяжки в обрабатываемое отверстие: l3 = 10…25 мм.

l4 - передняя направляющая часть для центрирования обрабатываемого отверстия заготовки относительно оси протяжки: d4 = d заготовки (min) (f7, e8); l4 = (0,6…1) lзаготовки

l5 – рабочая часть – служит для срезания припуска образования требуемой точности обработки поверхности, включает:

l6 – черновые зубья,

l7 – чистовые зубья,

l8 – калибрующие зубья,

l9 – зад. направляющая часть – служит для центрирования протяжки в детали в момент выхода из неё последних калибрующих эубьев: d9 = dmin калибр. зуб (f7, e8), l9 = l4,

l10 – опорная цапфа, имеется только у длинных и тяжёлых протяжек на горизонтально-протяжных станках, служит для поддерживания заднего конца протяжки от провисания, приводящего к искажению формы и размеров обрабатываемой поверхности.

Цапфа лежит на подвижном скользящем люнете, передвигается вместе с протяжкой на люнете, скользит по направлению станка.

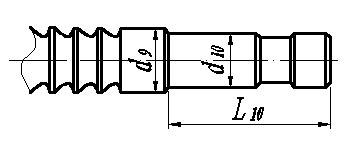

У протяжек, работающих на станках с автоматическим возвратом в исходное (верхнее) положение (обычно это станки вертикального типа), вместо опорной цапфы имеется задний хвостовик (рис. 93), под быстросменный патрон; задний хвостовик аналогичен переднему, а размеры его могут быть либо равны переднему, либо на одну – две позиции нормализованного ряда меньше размеров переднего хвостовика.

У прошивки нет хвостовика l1 и шейки l2 (рис. 92).

Рис. 92

Рис. 93

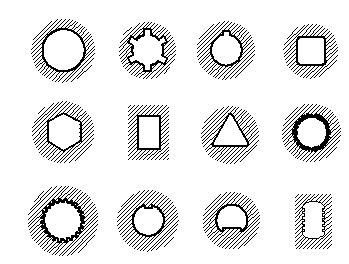

2) рабочая часть круглой внутренней протяжки (участок l5 рис 86)

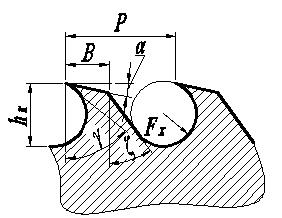

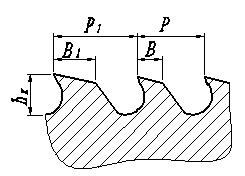

На рабочей части имеются черновые l6, чистовые l7, (режущая часть), и калибрующие l8 (калибрующая часть) зубья, форма и размеры которых в осевом сечении устанавливают исходя из условий возможности резания и образования стружки, размещения стружки и прочности зуба и в зависимости от шага зубьев Р, высоты стружечной канавки hK, ширины задней поверхности B, переднего γ и заднего α углов

(рис 94-98).

Формы зубьев:

1. с прямолинейной спинкой под углом  = 35…450.

= 35…450.

Рис. 94

2. с круговой вогнутой спинкой радиуса Rk = 1,6 hK для приближения формы зуба к балке равного сопротивления изгибу и увеличения пространства для размещения стружки.

Рис. 95

3. с удлиненной формой для увеличения пространства для размещения стружки или увеличения диаметра опасного сечения до дна стружечной канавки; при протягивании отверстий, прерывистых по длине на каждом участке образуется отдельный завиток стружки и общий объём стружки увеличивается.

Рис. 96

4. с неравномерном шагом для уменьшения вероятности появления вибраций при работе протяжки Р1 – Р =  0,5 мм.

0,5 мм.

Рис. 97

5. с цилиндрической ленточкой шириной fi, для точного обеспечения диаметров калибрующих зубьев. Ширина fi увеличивается по длине протяжки от зуба к зубу на 0,2…0,6 мм(т.е. fi – fi-1 = 0,2 мм) – для сохранения ленточки на калибрующих зубьях при их периодической переточке по передней поверхности зуба.

Рис. 98

Основание канавки делают в форме дуги радиуса rК.

Передний угол γ назначается: γ = 10…200 для стали; γ = 5…80 для чугуна; γ = 20…250 для цветных металлов.

Задний угол α у внутренних протяжек делают не большим, равным 2…30 для режущих, и 10 для калибрующих зубьев, что обеспечивает минимальное изменение диаметров зубьев при их переточке по передней поверхности.

У наружных протяжек протяжек α = 100, т.к. изменение высоты зуба при переточках может быть компенсировано соответствующей регулировкой положения протяжки.

Основными параметрами рабочей части круглой протяжки являются:

1.форма зуба (форма стружечной канавки),

2.высота стружечной канавки,

3. значение заднего и переднего углов,

4.шаг между зубьями,

5.подача на зуб,

6.угол наклона зубьев относительно вектора главного движения.

1. Форма зубьев нормализована и зависит от обрабатываемого материала.

2. … нормализована и определяется расчётом по условию размещения стружки в стружечной канавке.

3. передний угол выбирают из-за обрабатываемого материала и материала протяжки. Для практики из быстрореза g = 10…15°. Отклонение ± 1°. Задний угол делается минимальным, порядка 2…3° ± 30¢ для минимального изменения диаметра зубьев при переточках.

4. чем меньше шаг, тем больше количество зубьев, одновременно участвующих в резании (повышается производительность), но по условию размещения стружки нужно увеличивать величину стружечной канавки, что приводит к уменьшению её прочности.

5. зависит от выбранной схемы резания и обрабатываемого материала (для профильной схемы резания при обработке стали Sz от 0,02…0,12 мм/зуб, для чугуна до 0,15 мм/зуб, при групповой схеме резания: для стали 0,02…0,30 мм/зуб, для чугунов до 0,40 мм/зуб.

6. при w > 0происходит более равномерное протягивание.

Зубья РИ имеют острую кромку.

Зубья калибрующей части имеют фаску по задней поверхности с af = 0,

f = 0,5…1 мм.

Для обеспечения одинаковых диаметров всех калибрующих зубьев: у калибрующих зубьев шаг может быть уменьшен, т.к. снимается минимальное количество стружки и это уменьшает длину протяжки.

(!) При каждой переточке первый калибрующий зуб переходит в последний режущий, т.е. количество переточек круглой протяжки определяется числом калибрующих зубьев.

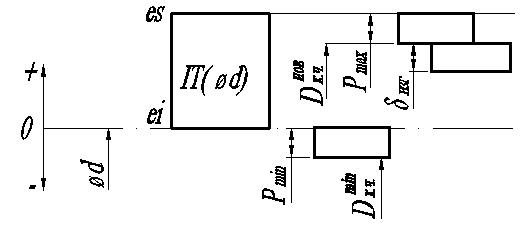

Определение исполнительного диаметра калибрующих зубьев (приведённая схема годна для любого мерного инструмента)

Пусть необходимо обработать отверстие диаметром dном и с допуском dа. Необходимо определить размеры калибрующей части протяжки так. чтобы полученное отверстие находилось в поле допуска на детали.

Практически никогда диаметр полученного отверстия не равен диаметру инструмента из-за явлений разбивки или усадки отверстия.

Наиболее часто встречается разбивка, которая получается вследствие биения РИ увода её отверстия от оси отверстия за счёт Fрез, налипов на РК и т.п.

Усадка имеет место при обработке отверстий тонкостенных деталей, после выхода инструмента из отверстия его диаметр уменьшается за счёт упругих сил деформации детали (рассверливать отверстие в тонкостенной трубе).

И разбивка и усадка носят случайный характер, имеют максимальные и минимальные значения, обычно получают их значения экспериментально или поприблизительным рекомендациям в литературе.

Разберём случай разбивки отверстия:

Рис. 99

.

.

Сверление: Рср = 0,75 ,

,

зенкерование: Рср = 0,5 ,

,

развёртывание, протяжка: Рср = 0,25 ,

,

dизг = 1/3 или

или  ;

;

Случай усадки отверстия САМОСТОЯТЕЛЬНО.

Схемы резания и форма режущих кромок протяжек.

Выбираются с целью получения оптимальной конструкции протяжки: практика показывает, что чем короче протяжка, тем она оптимальнее (t машинное уменьшается, инструментальный материал уменьшается, затраты в целом на изготовление уменьшаются), при этом желательно чтобы Pz было равно номинальной силе тяги станка.

Для круглой протяжки необходимо ещё обеспечить условие прочности: протяжка может порваться в трёх местах – по хвостовику, шейке и по впадине первого зуба.

В первых двух случаях протяжка пригодна к ремонту, а в третьем нет.

При профильной схеме резания каждый последующий зуб выше предыдущего на величину подачи Sz.

Рис. 100

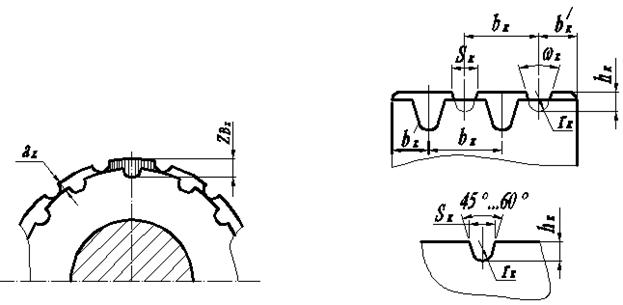

При обработке материала дающие сливную стружку (сталь) для облегчения процесса резания и сворачивания стружки на РЗ в шахматном порядке выполняют стружкоразделительные канавки, расположенные на расстоянии 6…8 мм вдоль режущей кромки (рис. 86, 101, 102).

Рис. 101 Рис. 102

Недостатки:

- из-за наличия стружкоразделительных канавок на срезаемых стружках образуются рёбра жёсткости, затрудняющие завивание стружки;

- Понижается стойкость протяжек, из-за интенсивного изнашивания уголков стружкоразделительной канавки;

- На боковых сторонах стружкоразделительных канавок необходимо создавать задние углы a бок, которые не велики и уменьшаются при переточках зубьев протяжки.

Для образования задних углов a бок на боковых сторонах канавки угол φ канавок делают не менее 45-60°.

Рис. 103

Рис. 104

tg a бок = tg aк * sin (j / 2);

a бок ³ 2…3°; aк = f;

Для большого a бок j ³ 45° до 90°.

При переточках aк и a бок уменьшается.

Однако в т.А происходит интенсивное изнашивание, снижающее стойкость протяжки. Поэтому целесообразнее применение протяжек с групповой схемой резания.

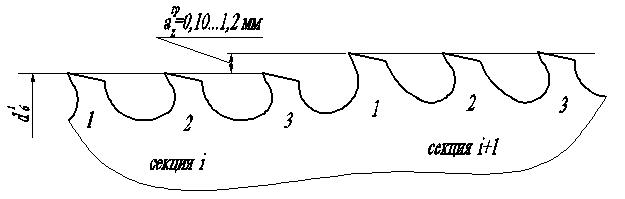

При групповой схеме резания – зубья РИ разделены на группы (секции),в пределах которой диаметр зубьев одинаковы, а работа по срезанию металла между зубьями группы распределяется по окружности зубьев (рис 106).

Рис. 105

Каждый зуб группы срезает металл на полную глубину (толщину) слоя, и на ширину, составляющую часть окружности. Режущая кромка последнего зуба группы имеет форму полной окружности, но с диаметром на 0,01 – 0,02 мм меньше диаметра предшествующих зубьев группы, для удаления всего слоя металла по окружности и исключает снятие этим зубом сплошного кольцевого слоя металла. Обычно в секции 2…3 зуба.

Рис. 106

Толщина слоя Sz, срезаемая каждым зубом группы, может быть увеличена по сравнению с Szпроф, при профильной схеме резания, в число раз, пропорциональное увеличению числа зубьев в группе. Благодаря различию степени влияния глубины и ширины среза см. тему схемы резания) на силу резания, у протяжек с групповой схемой резания можно уменьшить число зубьев и длину рабочей части.

Рис. 107

Существует несколько конструктивных решений групповой схемы резания:

- протяжка с выкружками (рис. 108).

- гранная протяжка (рис. 108).

Рис. 108

Генераторная схема резания – формы и диаметр всех режущих зубьев за исключением последнего выполняют одинаковым в виде многогранников, имеющих различный угол поворота вокруг оси протяжки (для снятия припуска по окружности отверстия) (рис. 108). Последний зуб делают в виде сплошной окружности с диаметром на 0.04мм меньше диаметра предшествующих зубьев. Эти протяжки рекомендуются для обработки отверстий заготовок с повышенной твёрдостью поверхностного слоя (например отверстий в литых заготовках).

Рис. 109 Рис. 110

Расчёт протяжек см. практику.

2014-02-12

2014-02-12 2784

2784