Затылование задней поверхности производится для образования задних углов. Фасонные затылованные фрезы перетачиваются по передней поверхности, с использованием универсальных или оптических делительных головок (УДГ, ОДГ) или специальных приспособлений, специальных станков для заточки червячных фрез. Для заточки червячных фрез с винтовой поверхностью необходимо обеспечить согласование осевого перемещения фрезы с её одновременным поворотом.

Существует два типа затылованных фрез:

1) с не шлифованной задней поверхностью (зубья с одинарным затылованием);

2) со шлифованной задней поверхностью (как правило, это зубья с двойным затылованием).

Шлифование задней поверхности зубьев фрез применяется, как правило, для дорогостоящих фрез (ЧМФ или ЧШФ), а так же для инструмента предназначенного для чистовой обработки.

Во всех случаях фрезы изготавливаются с нешлифованной задней поверхностью. Затылование как одинарное, так и двойное сначала выполняется токарно-затыловочным резцом на заготовке в сыром состоянии. Шлифование задней поверхности затылованной поверхности осуществляется после Т.О. шлифовальным кругом в пределах первого (основного) затылования.

При переточке затылованных фрез приходится снимать в 4…5 раз больший объём металла по сравнению с объёмом, который снимается при переточках не затылованных острозаточенных фрез.

5.6.1. Выбор кривой затылования фрезы

Кривая затылования – это траектория движения режущей кромки затыловочного резца или шлифовального круга в системе координат фрезы.

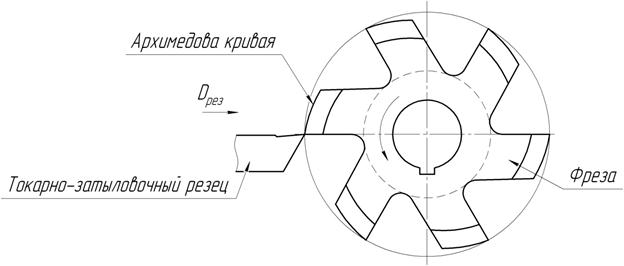

Рис. 5.14

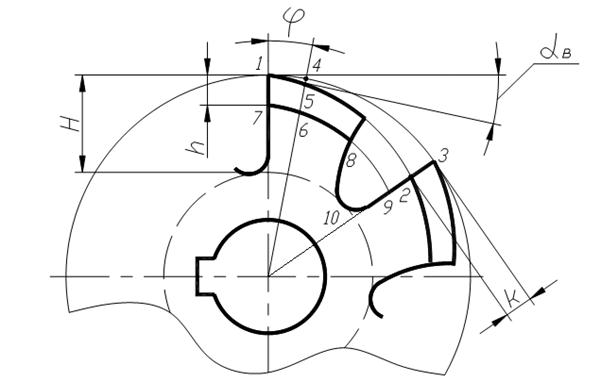

Рис. 5.15

При переточках затылованной фрезы высота профиля должна сохранятся постоянной. Чтобы обеспечить это требование, для затылования инструмента могут быть выбраны следующие кривые:

- логарифмическая спираль

- архимедова спираль

- прямая

У всех этих кривых имеется конхоида – геометрическое место точек, равноудалённых по радиусу – вектору от заданной кривой.

Кривая затылования должна удовлетворять двум условиям:

1) при переточках фрезы по передней поверхности профиль режущей кромки должен оставаться постоянным;

2) при переточках фрезы по передней поверхности задний угол αв должен оставаться постоянным.

Обоим этим требованиям удовлетворяет логарифмическая спираль, которую на практике не применяют из-за следующих недостатков:

1) сложность реализации этой кривой;

2) для образования одних и тех же задних углов вершины зубьев для разных диаметров фрез нужны разные по величине затыловочные кулачки. Архимедова спираль обеспечивает выполнение первого требования(сохранение профиля фрезы), но не обеспечивает выполнения второго требования (сохранение постоянного заднего угла).

На практике в основном применяется затылование по архимедовой спирали т.к. она проста в реализации. Её выполнение обеспечивается сочетанием двух равномерных движений (радиальное движение токарно-затыловочного резца или шлифовального круга одновременно согласованное с ним вращение обрабатываемой фрезы вокруг своей оси). Для

5.6.2. Геометрия затылованного по Архимедовой спирали зуба фрезы с одинарным затылованием (нешлифованный зуб). Связь величины падения затылка К с величиной заднего угла αв.

[12] – архимедова кривая,

[23] – называется величиной падения затылка (К),

a1 - угол на вершинке. Найдём связь между a1 и К.

Рис. 5.16

Треугольник 123 с некоторыми допущениями можно как прямоугольный.

Катет 12 = pda/z

z – число зубьев.

Следовательно K· z /pda = tg aв, следовательно:

a1 = arctg (K · z / pda) и K = (tg aв pda) / z

Этими формулами можно пользоваться для нахождения К по aв или aв по К. Рассчитанные значения К округляют до кратности 0,5 мм (т.к. стандартные значения кулачков, прилагаемых к токарно-затыловочному станку изменяются через 0,5 мм), с последующим уточнением aв.

[04] – произвольное сечение,

Угол E стремится к K,

Угол j стремится [56], следовательно [56] = (К*j) / Е = К·d.

[78] – конхоида – геометрическое место точек равноудалённых по радиусу от другой кривой [12].

Стандартные значения кулачков, прилагаемых к токарно-затыловочному станку изменяются через 0,5 мм, т.е. дают величину падения затылка следующего ряда:

К = 2; 2,5; 3; 3,5;…

Эти значения указываются на рабочих чертежах фрез.

Высота зуба Н при одинарном затыловании:

Из рис. 5.16 видно, что высота Н складывается из следующих расстояний

Н = 23+32+ R + (1…5) мм = K + h + R + (1…5) мм,

Недостатки фрез с одинарным затылованием:

1.Т.к. эти фрезы перетачиваются по передней поверхности, то на задней поверхности остаётся обезуглероженный дефектный слой, который существенно снижает стойкость фрезы.

2.Задний угол в главной секущей плоскости зависит от угла профиля в рассматриваемой точке и диаметра, на котором она расположена. Т. е. Условия резани в различных точках

режущей кромки не одинаковы.

Из вышесказанного следует, что затылованные фрезы с одинарным затылованием имеют относительно низкую стойкость, но легко перетачиваются, поэтому их применение целесообразно в условиях единичного и мелкосерийного производства.

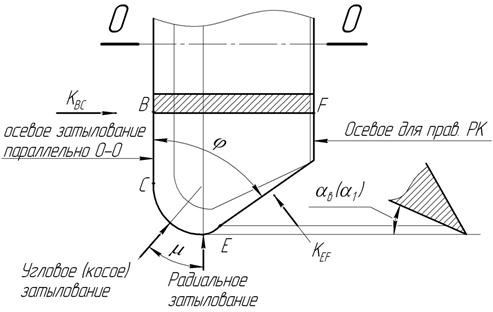

5.6.3. Виды затылования зубьев фрез

В зависимости от направления движения токарно-затыловочного резца или шлифовального круга затылование может быть:

1) радиальное;

2) осевое;

3) угловое (косое).

Рис. 5.17

tg an = tg ab sin j,

при j = 0 an = 0, резать не может.

[BC], [EF] – прямолинейные участки профиля.

Если выполнить радиальное затылование, то на РК [BC], an = 0 – резать не будет.

При радиальном затыловании зуба фрезы приведённой на рис. 5.17 на участке ВС режущей кромки перпендикулярной оси фрезы О-О:

an = arctg(tg aв sin j),

где φ – угол профиля режущей кромки в рассматриваемой точке – это угол между касательной проведённой к проекции режущей кромки через рассматриваемую точку и радиус-вектором проведённым в эту точку.

Для создания заднего угла на участке ВС режущей кромки можно применить осевое затылование с двух сторон, что увеличивает трудоёмкость затылования. Кроме того в нашей стране отсутствуют станки для осевого затылования. В этом случае целесообразно применять угловое (косое) затылование, когда токарно-затыловочный резец или шлифовальный круг двигаются под углом μ к оси фрезы (см. рис 5.17).

Чтобы создать a>0 необходимо выполнить осевое затылование, что повышает трудоёмкость, уменьшает размеры профиля в осевом направлении, и требует создания специальных станков для осевого затылования.

Угловое затылование позволяет одним движением затыловочного резца создать требуемые величины задних углов на всех точках РК.

Пусть на РК EF нужно создать угол aEF, который соответствует падению затылка КEF.

на РК BC нужно создать угол aBC, который соответствует падению затылка KBC.

Если представить падение затылков КEF и KBC, то падение затылка К можно найти как векторную сумму КEF и KBC, т.е. K = KBC + KEF.

KBC = (p daо /zо) tg aBC;

KEF = (p daо /zо) tg aEF;

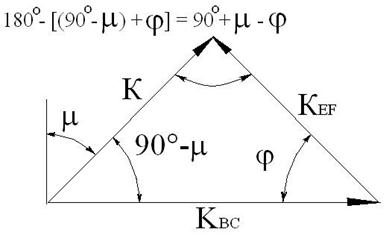

По теореме синусов с учётом формул приведения можно записать:

KBC / cos (j - m) = KEF / cos m;

После преобразований получаем:

tg m = (KBC / KEF – cos j) / sin j;

По теореме синусов с учётом формул приведения найдём абсолютное значение К:

K / sin j = KEF / cos m;

K = KEF (sin j / cos m);

Частный случай, если KBC = KEF, т.е. равны углы aBC и aEF, то по формуле: tg m - (1 – cos j) / sin j = tg (j / 2), => m = j / 2 – угол затылования направлен по биссектрисе угла φ. В таком случае значение К будет равно:

K = KEF (sin j / cos (j / 2)) = 2 KEF sin (j / 2);

Недостатком углового затылования является уменьшение осевых размеров при переточках.

5.6.4. Двойное затылование зубьев фрез.

Не шлифованные по задней поверхности затылованные зубья фрезы имеют низкий период стойкости. Для шлифования задней поверхности затылованных зубьев фрез могут быть использованы дисковые, пальцевые и конические шлифовальные круги.

Наибольшее применение находят дисковые шлифовальные круги, однако при их использовании часто становится невозможно прошлифовать всю затылованную заднюю поверхность зубьев из-за возможности повреждения следующего зуба (рис. 5.18). По этой причине оставляют минимально допустимый зазор С. Вследствие этого на затылованной задней поверхности остаётся не сошлифованная часть, которая по форме похожа на седло и называется седловиной.  Рис. 5.18

Рис. 5.18

Седловина уменьшает срок службы фрезы по следующей причине: в начале при работе фрезой радиус вершин зубьев Re больше максимального радиуса седловины зуба Ri – фреза работает нормально, седловина не мешает обработке, по мере переточки фрезы по передней поверхности диаметр вершин зубьев фрезы уменьшается и после очередной переточки Re станет меньше Ri – фрезерование становится невозможным т.к. по обработанной поверхности скользит не вершина зуба, а вершина седловины. По этой причине количество возможных переточек (полный период стойкости) уменьшается.

Для исключения образования седловины на зубе фрезы в «сыром» (не закалённом) состоянии в том месте, где возможно образование седловины, токарно-затыловочным резцом делают второе (дополнительное) затылование, с большей вершиной падения затылка К1 =(1,2…1,5)К. Полученную величину К1 также округляют до значения кратного 0,5 мм.

Второе затылование также как и первое, выполняется по архимедовой спирали, на рис. 5.21 приведён пример фрезы с двойным затылованием.

При выполнении рабочих чертежей архимедова спираль заменяется дугами окружностей.

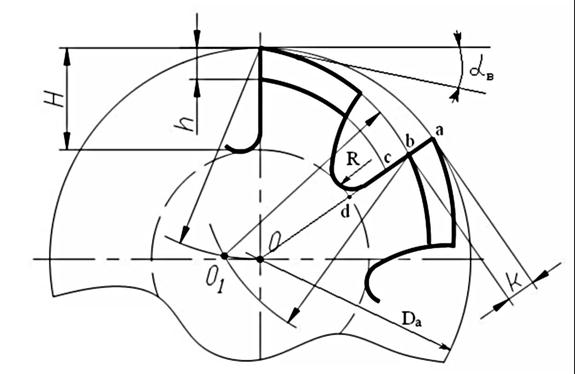

5.6.5. Определение высоты зуба фрезы с одинарным затылованием

Рис. 5.19

Определение высоты зуба фрезы Н проводим с помощью рис. 5.19, из которого следует:

H = ab + bс + cd;

где cd = R + (1…5) мм. R – радиус скругления дна стружечной канавки

Расстояние cd необходимо для выхода затыловочного резца в стружечную канавку и размещения радиуса скругления R, необходимого для уменьшения концентрации напряжений в основании зуба фрезы.

ab = К и при заданном значении угла αв, известного наружного диаметра Dа и числа зубьев z, падение затылка К равно:

bс = h, где h – высота профиля

H = К + h +cd = K + h + R + (1…5) мм.

Значение H округляется с кратностью 0,5 мм.

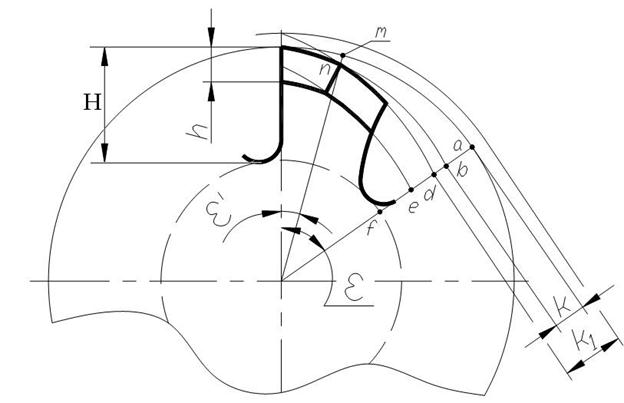

5.6.6. Определение высоты зуба фрезы с двойным затылованием

Рис. 5.20

К1 = (1,2…1,7) · К

H = ab + bd + de + ef;

;

;

;

;

ef = R +(1…5) мм,

de = h; где h – высота профиля;

ε- угол расположения mn;

ε/ – угловое положение сечения mn.

На основании изложенного можно записать:

В частном случае когда:

Тема 6. Инструменты для образования сложных поверхностей.

2014-02-12

2014-02-12 10082

10082