Термический КПД цикла Ренкина определяется по уравнению

ηt = (q1 – q2)/q1

Теплота q1 в цикле подводится при р = const в процессах 3-4 (подогрев воды до температуры киения), 4-6 (парообразование) и 6-1 (перегрев пара), как это видно на рис.5.12.

Для 1 кг пара q1 равно разности энтальпий начальной и конечной точек процесса

q1 = i1 - i3

Это количество теплоты изображается на TS-диаграмме пл.82/346178. Отвод теплоты q2 осуществляется в конденсаторе по изобаре 2-2/, следовательно,

q2 = i2 - i2/

Отводимая теплота изображается на TS-диаграмме пл.2/2782/. Термический КПД цикла Ренкина определится по уравнению:

(*)

(*)

Термический КПД цикла может быть также получен по уравнению ηt = l/q1, где

l – полезная работа цикла.

Полезная работа цикла равна работе паровой турбины без работы, затраченной на на привод насоса. Работа паровой турбины равна уменьшению энтальпии в процессе 1-2

lт = i1 – i2

При адиабатном сжатии воды в насосе ее и подаче ее в котел затрачивается работа

iн = i3 - i2/

Тогда

l = lт – lн = (i1 - i2) – (i3 - i2/)

отсюда КПД цикла Ренкина определится приведенной выше формулой

(**)

(**)

Учтывая, что вода практически несжимаема, уравнение (**) можно представить в ином виде

При адиабатном сжатии воды в насосе и с учетом условия v = const получим

,

,

где v - удельный объем воды при давлении р2.

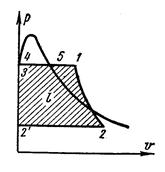

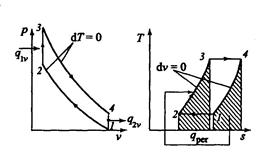

Работа на привод насоса изображается на pv – диаграмме пл.032/70 (см. рис. 5.11).

Заменив в уравнении (**) разность (i3 – i2/ ) на v(р1 – р2), получим

,

,

но

,

,

поэтому

. (***)

. (***)

В таком виде уравнение для термического КПД цикла Ренкина применяется в технических расчетах.

Заметим, что при невысоких давлениях в расчетах цикла Ренкина делают следующие допущения:

- не учитывают повышения темпратуры воды при адиабатном сжатии в насосе (практически точки 3 и 2/ в TS – диаграмме сливаются);

- полагают, что изобары жидкости сливаются с погрничной кривой жидкости вследствие того, что удельный объем весьма мал по сравнению собъемом пара;

- пренебрегают работой насоса.

Поэтому цикл Ренкина с учетом этих допущений принимает вид, изображенный на рис. 5.13, а термический КПД паротурбинного цикла определяется по приближенной формуле

(****)

(****)

Рис. 5.13. Упрощенный цикл Ренкина.

Термический КПД цикла Ренкина равен отношению адиабатного теплопадения к энтальпии перегретого пара минус энтальпия кипящей воды при давлении в конденсаторе и вычисляется по таблицам или по iS-диаграмме водяного пара.

При расчетах паротурбинных установок и отдельных элемнтов в ней требуется знание массового удельного расхода пара, обычно, обозначаемого буквой d.

Теоретический массовый удельный расход пара в кг на 1 МДж составляет

dтеор =1000 /(i1 - i2), где

i1 и i2 – энтальпия, кДж/кг.

Потери от необратимого расширения пара в двигателе учитываются внутренним относительным КПД турбины

,

,

где i2Д – энтальпия в конце действительного расширения пара в турбине.

Потери от необратимости, уменьшая работу полезную работу, увеличивают удельный расход пара:

dД = 1000 /(i1 - i2Д)

Влияние основных параметров на величину КПД цикла Ренкина.

Анализ термического КПД цикла Ренкина показывает, что с увеличением начального давления и начальной температуры пара и начальной температуры пара и понижением конечного давления в конденсаторе КПД цикла Ренкина растет.

В л и я н и е н а ч а л ь н о г о д а в л е н и я п а р а. При увеличении начального давления пара и одном и том же конечном давлении в конденсаторе термический КПД паротурбинной установки значительно увеличивается, а удельный расход пара уменьшается.

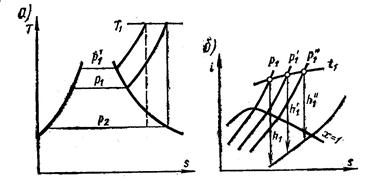

Увеличение начального давления с р1 до  связано с увеличением температуры насыщенного пара, т.е.с повышением средней температурой подвода теплоты, что иллюстрируется ТS- диаграммой (рис.5.14а).

связано с увеличением температуры насыщенного пара, т.е.с повышением средней температурой подвода теплоты, что иллюстрируется ТS- диаграммой (рис.5.14а).

Рис.5.14. Влияние начального давления пара.

Возрастание средней температуры подвода теплоты и отвода теплоты в конденсаторе при р=const приводит к увеличению КПД цикла. Видимо важной причиной становится увеличение средней температуры подвода теплоты. Из iS- диаграммы (рис. 5.14б) можно сделать вывод, что с увеличением начального давления пара увеличивается адиабатный теплоперепад, но повышается конечная влажность пара, и капли воды разрушают лопатки последних ступеней турбины. Конечная влажность пара свыше 13-14% не допускается. В настоящее время осваиваются давления до 300 бар.

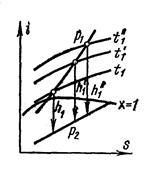

В л и я н и е н а ч а л ь н о й т е м п е р а т у р ы п а р а. При аовышении начальной темпратуры пара происходит увеличение КПД паротурбинного цикла, так как увеличивается среднеинтегральная температура подвода теплоты и растет адиабатный теплоперепад (рис.5.15)

Рис. 5.15. Влияние начальной температуры цикла.

Так, например, при начальном давлении в 20 бар и повышении температуры с 400 до 5500С КПД цикла увеличивается с 0,332 до 0,355. При одновременном увеличении начального давления до 200 бар при тех же условиях, то КПД цикла будет увеличиваться с 0,405 до 0,434. Повышение уровня давлений пара ограничивается прочностью паропроводных труб.

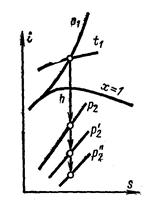

В л и я н и е к о н е ч н о г о д а в л е н и я в к о н д е н с а т о р е. Понижение давления в конденсаторе является особенно эффективным средством повышения термического КПД паротурбинной установки(рис. 5.15а).

Рис. 5.15а. Влияние конечного давления в конденсаторе.

Например, при начальном давлении в 100 бар, начальной температуре 6000С и конечном давлении 1 бар КПД цикла равен 0,308. При понижении давления в конденсаторе до 0,3 бар КПД цикла увеличивается до 0,356. При уменьшении давления в конденсаторе до 0,05 бар, что соответствует температуре насыщения 330С, КПД цикла возрастает до 0,417. Надо только иметь в виду, что при понижении температуры необходима разность температур между охлаждающей водой и паром не менее 10-150С, что усложняет процесс отвода тепла.

Эффективными способами повышения КПД парогазового цикла является вторичный перегрев пара и регенеративный цикл рабоы. Это значительно усложняет конструкцию паротурбинной установки, усложняет обслуживающие ее системы.

Бинарные циклы.

У воды в качестве рабочего тела имеется значительное ограничение, связанное с невысоким уровнем критической температуры (tкр = 374,150С) при высоком критическом давлении (221,15 бар).

Увеличение термического КПД цикла требует повышения начального уровня темпе- ратур пара при высоких начальных давлениях, что ограничивается прочностными характе- ристиками материалов паротурбинных установок.

Необходимость введения перегрева пара снижает КПД цикла Ренкина по сравнению с циклом Карно из-за того факта, что перегрев пара происходит при р = const.

Если бы удалось найти рабочее тело в жидком состоянии с более высоким уровнем критической температуры, обеспечивающим возможность проведения всего цикла в области насыщенного пара, то уровень термического КПД цикла Ренкина мог быть существенно повышен. Пока такого вещества для широкого промышленного применения создать не удалось.

Одним из способов повышения термического КПД цикла явилась схема бинарного цикла с двумя рабочими веществами. Одно из веществ этой пары должно иметь высокую критическую температуру при сравнительно низком давлении. Это рабочее тело используют в цикле при высоких температурах. Второе рабочее тело используется в цикле, осуществляемом в области низких температур. Соединение этих двух циклов дает возможность значительно расширить общий перепад температур и тем самым увеличить общий термический КПД по сравнению с пароводяным циклом.

В качестве второго рабочего тела используют, например, ртуть, у которой высокие температуры насыщения соответствуют сравнительно низким давлениям. Например, при температуре насыщенного пара ртути tн = 582,40С давление равно 20,23 бар. Критическая температура ртути равна 14200С. В области низких температур, на нижней изобаре цикла, более подходящим рабочим телом является вода.

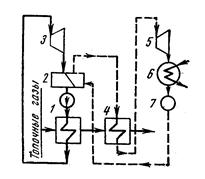

Рис. 5.16. Принципиальная схема бинарной установки

Принципиальная схема бинарной ртутно-водяной установки представлена на рис.5.16. Сплошными линиями показан ртутный контур. Ртутный пар, образующийся в ртутном котле 1, поступает в ртутную турбину 3. Из турбины ртутный пар после расширения направляетсяв конденсатор-испаритель 2, где конденсируется и отдает свою теплоту воде для образования водяного пара. Поэтому конденсатор-испаритель одновременно является и пароводяным котлом. Жидкая ртуть обычно самотеком вновь возвращается в ртутный котел, а образовавшийся водяной пар направляется в перегреватель 4, после чего поступает в паровую турбину 5, где производитполезную работу. Отработавший водяной пар поступает в конденсатор-испаритель. Пунктирными линиями показан водяной контур.

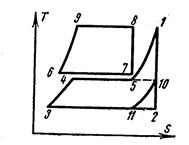

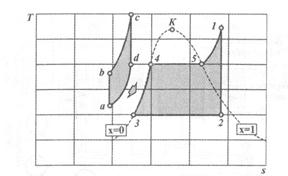

Рис.5.17. TS- диаграмма бинарного цикла.

На рис.5.17 приведена TS – диаграмма бинарного ртутно-водяного цикла. Так как энтальпия отработавшего ртутного пара в несколько раз меньше энтальпии водяного пара, то за одно и то же время через конденсатор-испаритель должно пройти ртутного пара в 10-12 раз больше, чем водяного. В связи с этим на TS – диаграмме цикл 1-2-3-4-5-1 вычерчен для 1 кг водяного пара, а цикл 8-7-6-9-8 для m кг ртутного пара. Циклы располагаются так, чтобы процесс адиабатного расширеия ртути находился над точкой 5 сухого насыщенного водяного пара.

В бинарных установках применяют сухой насыщенный ртутный пар при давлениях 10-15 бар с температурами 517-5570С. В ртутной турбине адиабатное расщирение допускается до давлений 0,1 – 0,04 бар, что соответствует температуре 247 – 2270С. Начальную температуру водяного пара берут на 10-150 ниже температуры ртутного пара в конденсаторе, что соответствует давлению в 33-25 бар.

Для повышения КПД бинарной установки рекомендуют применять регенеративный подогрев питательной воды (процесс 10-11). Так как теплоемкость жидкой ртути очень мала, то регенеративный подогрев ртути эффекта не дает и поэтому не применяется. Перегрев водяного пара применяют для уменьшения конечной влажности пара при его расширении тв турбине.

Действительная эффективность бинарного цикла выше эффективности пароводяной усиановки; термический КПД его достигает 0,8 – 0,85 от величины КПД цикла Карно, работающего при тех значениях температур. При начальной температуре ртутного пара 500К и конечной температуре в водяном конденсаторе 303К КПД бинарного цикла с регенеративным подогревом питательной воды равен ηt = 0,57. При применении ртутного пара с температурой 500 – 6000С КПД бинарного цикла будет еще выше.

Термический КПД бинарного цикла без регенерации определяется из общего уравнения:

,

,

где Lр – работа m кг ртутного пара;

m – кратность циркуляции ртути (масса ртути, приходящаяся на 1 кг воды, кг)

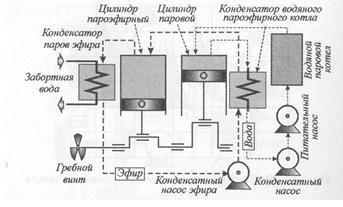

На рис.5.18 показана схема энергетической установки французского инженера Дю Тремблей, работающей по бинарному циклу. Вторым рабочим телом в этом цикле является эфир (С4Н10О). Такой водоэфирной энергетической установкой было оснащено парусно-винтовое судно водоизмещением 500 тонн.

Рис. 5.18. Схема двигателя с пароэфирным циклом работы.

Водяной пар из котла поступал в цилиндр высокого давления паровой машины, в котором, расширяясь, совершал полезную работу. После цилиндра пар поступал в теплообменник, где конденсировался. Этот теплообменник яфлялся одновременно и эфирным котлом, в котором тепловая энергия от конденсирующегося водяного пара передавалась эфиру. Конденсат возвращался в котел, замыкая пароводяной цикл. Пар эфира расширялся в цилиндре низкого давления машины, совершая полезную работу, после чего поступал в конденсатор, охлаждаемый забортной водой. В конденсаторе пары эфира конденсировались и возвращались в конденсатор-теплообменник, замыкая пароэфирный цикл.

Таким образом, установка позволяла раздвинуть интервал начальной и конечной температур рабочих тел цикла, уменьшив при этом важную составляющую потерь тепловой энергии, уносимой забортной водой в конденсаторе, достигающую в котломашинной установке 50% и более от получаемой в котле при сжигании топлива.

Так как эфир обладает более низкой по сравнению с водой теипературой кипения, то это позволило понизить конечную температуру рабочего тела в цикле.

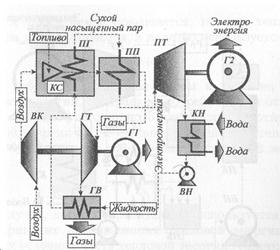

Бинарный цикл возможен и без таких экзотических рабочих тел как ртуть и эфир. На рис.5.19 приведена схема комбинированной (парогазовой) установки, а на рис.5.20 приведена TS-диаграмма парогазового цикла. Рабочими телами этого комбинированного цикла являются воздух и водяной пар. Воздух работает или в цикле ДВС или ГТД. Как известно, выходные температуры газов этих двигателей достигают 500 -6000С, паровой же цикл Ренкина обеспечивает температуру рабочего тела на выходе на 15-200 выше температуры атмосферного воздуха.

Атмосферный воздух засасывается компрессором ВК и подается в камеру сгорания КС,являющуюся составной частью высоконапорного парогенератора ПГ. При адиабатическом сжатии воздуха в компрессоре ВК его температура возрастает без изменения энтропии (процесс a-b; рис. 5.20). При сгорании топлива в камере сгорания КС температура газов увеличивается (процесс b-c).

Рис.5.19. Схема установки, работающей на парогазовом цикле

Часть этой тепловой энергии используется в высоконапорном парогенераторе ПГ и пароперегревателе ПП для получения перегретого водяного пара (процесс 4-5-1). Часть газов из камеры сгорания КС направляется в газовую турбину ГТ, где в процессе расширения (процесс c – d) совершают полезную работу, вращая электрогенератор Г1 и компрессор ВК. В генераторе Г1 происходит преобразование энергии из механической формы в электричесскую.

Рис. 5.20. ТS-диаграмма парогазового цикла работы установки.

Покидающие газовую турбину ГТ отработавшие газы поступают в газоводяной подогреватель ГВ, где охлаждаются (процесс d – a) и подогревают конденсат (процесс 3-4), образующийся в конденсаторе КН паровой турбины ПТ.

Перегретый пар из пароперегревателя ПП поступает в паровую турбину ПТ, в которой расширяется (процесс 1-2), совершая полезную работу. В генераторе Г2 происходит преобразование механической энергии расширения в турбине ПТ в электрическую.

Отработавший в паровой турбине пар поступает в конденсатор КН, где конденсируется (процесс 2-3) и откачивается водяным насосом ВН через газоводяной подогреватель ГВ в высоконапорный парогенератор ПГ (рис.5.19).

Таким образом, полный термодинамический цикл парогазовой установки (рис.5.19) состоит из двух циклов (рис..5.20):

- газового a-bcda;

- парового 1-2-3-4-5-1.

Расчеты показывают, что термический КПД комбинированного цикла больше по сравнению с КПД отдельно взятого парового или газового циклов и дает экономия топлива до 15%.

Схема и цикл работы машин Стирлинга и Эриксона [1].

Одной из главых причин использования водяного пара как рабочего тела расширительных машин была доступность воды. И только значительно позже появились проекты использования еще более доступного рабочего тела – воздуха. По сравнению с водой воздух необходимо было вначале сжать, подвести к нему теплоту для нагревания и только после этого можно было получить от воздуха работу. Сейчас этот аргумент выглядит забавно, но в восемнадцатом и начале девятнадцатого века это было достаточно сложной задачей.

Первый патент на двигатель, использующий нагретый воздух в качестве рабочего тела получил в 1816 году в Англии священник Роберт Стирлинг (работавший министром по делам церкви Шотландии).

Двигатель Стирлинга почти не известен и существуют только его прототипы. Он представлял собой расширительную машину, в цилиндре которой рабочее тело (воздух) перед сжатием охлаждалось, а перед расширением нагревалось.

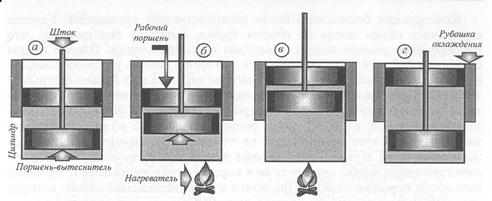

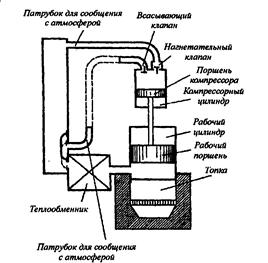

Схема и принцип действия двигателя Стирлинга приведена на рис.5.21.

Рис. 5.21. Схема и принцип работы двигателя Стирлинга.

В верхней части цилиндра имеется водяная охлаждающая рубашка, а дно цилиндра постоянно нагревается пламенем. В цилиндре размещен рабочий поршень, уплотненный поршневыи кольцами и соединенный с коленчатым валом (на рис.5.21 не показан).

Между дном цилиндра и рабочим поршнем расположен поршень-вытеснитель, двигающийся в цилиндре с большим зазором. Заключенный в цилиндре воздух поршнем - вытеснителем перегоняется или к нагреваемому днищу цилиндра или к к рабочему поршню.Поршень-вытеснитель приводится в движение штоком, проходящим через уплотнение в рабочем поршне, и приводимым эксцентриковым механизмом,который вращается с углом отставания около 900 по отношению к приводу рабочего поршня.

В положении а рабочий поршень находится в нижней мертвой точке (НМТ), и охлаждаемый стенками цилиндра воздух заключен между ним и поршнем-вытеснителем. В следующей фазе б поршень-вытеснитель движется вверх, а рабочий поршень остается в НМТ. Воздух между рабочим поршнем и поршнем-вытеснителем выталкивается в зазор между ним и цилиндром ко дну цилиндра и при этом охлаждается стенками цилиндра.

Фаза в является рабочей, в течение которой воздух нагревается горячим дном цилиндра, расширяется и выталкивает оба поршня (рабочий и поршень-вытеснитель) вверх к верхней мертвой точке (ВМТ). После совершения рабочего хода поршень-вытеснитель возвращается в нижнее положение ко дну цилиндра и выталкивает воздух через зазор между стенками цилиндра в камеру под рабочим поршнем. Воздух при этом охлаждается стенками. В положении г холодный воздух подготовлен к сжатию, и рабочий поршень движется от ВМТ к НМТ. Так как работа, затрачиваемая на сжатие холодного воздуха меньше работы, совершаемой при расширении горячего воздуха, то возникает полезная работа:

(Работа расширения газа) – (Работа сжатия газа) = Полезная работа

Акумулятором энергии, необходимой для сжатия воздуха, служит маховик.

В описанном исполнении двигатель Стирлинга имел низкий КПД, т.к. теплоту, содержащуюся в воздухе, после совершения рабочего хода, необходимо было отводить в охлаждающую жидкость через стенки цилиндра. Воздух в течение одного хода порщня не успевал охлаждаться в достаточной степени, поэтому приходилось увеличивать время охлаждения, вследствие чего частота вращения двигателя была небольшой. Отведенная теплота терялась полностью.

Двигатель Стирлинга представляет интерес по нескольким причинам:

- в нем осуществлен замкнутый цикл рабочего тела;

- в качестве источника тепла может быть использовано любое горючее;

- теоретически цикл Стирлинга может быть достаточно высоким.

Но в свое время эта идея двигателя не была понята, а после внедрения двигателей внутреннего сгорания, а позже газотурбинных двигателей о нем просто забыли. Трудности во время жизни имелись из-за отсутствия необходимых материалов, способных выдерживать рабочие нагрузки в деталях двигателя.

В 30-х годах двадцатого века голландская фирма «Филипс» начала исследования в области создания двигателей небольшой мощности. Двигатели предполагалось использовать как источники электропитания радиоаппаратуры. Инженеры этой фирмы реализовали проект двигателя по циклу Стирлинга мощностью 200 Вт. В 1948 году была изготвлена партия двигателей в несколько сот штук. Были продолжены работы по совершенствованию, как конструкции, так и цикла работы двигателя.

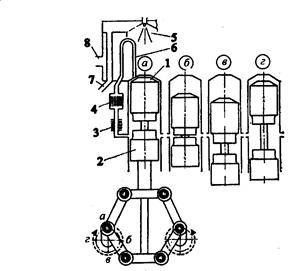

На рис.5.22 приведен вид современного двигателя, работающего по циклу Стирлинга.

Рис. 5.22. Конструктивная схема современного двигателя

Стирлинга с ромбическим кривошипо-шатунным механизмом.

Прежде всего, был применен внешний регенератор теплоты, через который осуществлялась перекачка воздуха из верхней части цилиндра в нижнюю часть под действием вытеснителя. Последовательно к регенератору был включен радиатор. Регенератор аккумулирует теплоту воздуха, поступающего после расширения в холодную камеру. При течении воздуха в оьратном направлении аккумулятор вновь отдает теплоту воздуху. Радиатор, размещенный за регенератором, отводит только часть теплоты отработавших газов, остальная часть сохраняется в аккумуляторе и используется вновь. Такое изменение компоновки двигателя обеспечивает не только повышение термического КПД двигателя, но и повышает частоту вращения, что обеспечивает возможность делать двигатель более компактным.

Поршень 2 (рис.5.22) является рабочим. Он передает давление (усилие) воздуха на кривошипо-шатунный механизм, а вытеснитель 1 предназначен для перемещения воздуха из верхней части цилиндра в нижнюю часть. В положении а воздух из пространства между двумя поршнями поступает через радиатор 3 и регенератор 4 в трубки подогревателя 6 и затем в верхнюю часть цилиндра. Трубки подогревателя размещены в камере сгорания, куда свежий воздух для сгорания подается по каналам 7 и затем, проходя через теплообменник, поступает в зону распылителя форсунки 5; отработавшие газы из подогревателя отводятся через выпускной трубопровод 8.

В положении а воздух сжат и при движении в верхнюю часть цилиндра нагревается вначале в регенераторе, а затем в подогревателе. В положении б весь воздух вытеснен из пространства между двумя поршнями и выполняет работу, перемещая оба поршня в нижнее положение. В положении в после совершения работы рабочий поршень остается в нижнем положении, а вытеснитель 1 начинает выталкивать воздух из верхней части цилиндра в пространство между поршнями через регенератор, в котором воздух отдает значительную часть остаточной энергии, и радиатор, где воздух охлаждается еще глубже.В последней фазе цикла г воздух охлажден и вытеснен из верхней части цилиндра в пространство между поршнями, где происходит его сжатие.

Сжатие холодного воздуха, поступление его через регенератор и радиатор в верхнюю часть цилиндра, последующее расширение и охлаждение воздуха представляют рабочий цикл. В цилиндре сохраняется постоянная масса воздуха, поэтому двигатель работает без выпуска (выхлопа). Для подогрева воздуха можно использовать любой источник тепловой энергии. В рассмотренной схеме применен котел на жидком топливе; содержание вредных веществ зависит от полноты сгорания топлива в камере сгорания котла. Поскольку при этом создается режим непрерывного сгорания при относительно низкой температуре и большом избытке воздуха, можно достичь полного сгорания и небольшого содержания вредных веществ. Таким образом, двигатель Стирлинга является двигателем с внешним подводом тепла.

Преимущество двигателя Стирлинга в том, что он может использовать различные источники теплоты и работать автономно. Это обеспечивает возможность применять его в космосе и в подводных лодках.

Согласование движение обоих поршней обеспечивается ромбическим механизмом привода. Для каждого из поршней имеются свои коленчатые валы, соединенных парой шестерен и вращающихся в противоположных направлениях. Шток вытеснителя 1 движется внутри пустотелого штока 2. Каждый из штоков соединен со своим коленвалом.

Противоположное вращение коленвалов позволяет разместить на них противовесы, обеспечивающие уравновешивание сил инерции первого порядка и их моментов от возвратно-поступательного движения масс поршней.

Ромбический механизм имеет еще и то преимущество, что шатуны симметрично передают усилия от штоков поршней на коленчатые валы, а в подшипниках и уплотнениях поршней не возникают боковых сил. Последнее очень важно, так как для работы двигателя с высоким КПД необходимо высокое давление рабочего тела.

Рис.5.23. Цикл Стирлинга.

Еще одной моделью воздушного двигателя с внешним подводом тепла оказался двигатель шведского инженера Д. Эриксона, появившийся в 1852 году. Тогда из Америки в Англию прибыло судно с четырьмя двигателями Эриксона. Схема такого двигателя приведена на рисунке 5.24

Рабочий цилиндр двигателя устанавливался вертикально, а под ним располагалась топка. Компрессорный цилиндр располагался сверху над рабочим. Рабочий цилиндр через выхлопное окно соединялся с теплообменником, а теплообменник имел два поочередно перекрываемых патрубка: первый –для сообщения с нагнетательным клапаном компрессорного цилиндра, второй - для сообщения с атмосферой. В топке разводили огонь, воздух в рабочем цилиндре нагревался и поднимал рабочий поршень. При своем перемещении этот поршень передавал усилие на механизм отбора мощности и одновременно перемещал поршень компрессора, сжимая находящийся в компрессорном цилиндре воздух. Затем открывалось выхлопное окно, и отработавший горячий воздух из рабочего цилиндра выпускался в атмосферу через теплообменник.

.

Рис.5.24. Конструктивная схема двигателя Эриксона.

Теплообменник был заполне медной сеткой, и выходящий воздух нагревал эту сетку, отдавая ей тепло, не использованное в рабочем цилиндре. Затем в рабочий цилиндр через теплообменник начинал поступать сжатый воздух из компрессорного цилиндра. Проходя через ячейки сетки теплообменника, воздух нагревался апасенным в нем теплом. Происходил процесс регенерации потерянного тепла. После того как рабочий цилиндр заполнялся, механизм отбора мощности опускал поршень, сжимая заряд. Цикл повторялся.

В описании своего двигателя Д. Эриксон предусматривал возможность работы по замкнутому циклу (без удаления рабочего тела за пределеы двигателя). Вследствие возврата части тепла двигатель Эриксона должен был быть очень экономичным. Но реальное исполнение показало, что он уступал по экономичности паровым машинам. Поэтому широкого применения он не нашел.

VІ. ОБРАТНЫЕ ЦИКЛЫ.

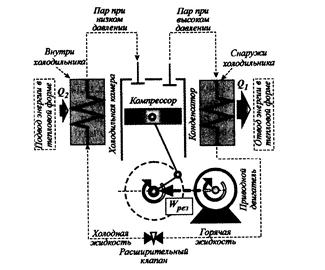

Цикл паровой компрессорной холодильной установки.

Основной задачей холодильных установок является перенос теплоты от тела с более низкой температурой к телу с более высокой температурой за счет затраты внешней механической работы.

Рис. 6.1 Обратный цикл Карно

Идеальным циклом холодильной установки является обратный цикл Карно (рис. 6.1). В ходе цикла теплота q1 передается от тела с температурой Т1 к телу с температурой Т2 за счет работы цикла ℓц, при этом Т2>Т1.

Рис. 6.2. Схема паровой компрессорной холодильной

установки.

Известно, что для повышения эффективности работы холодильной машины необходимо ее цикл максимально приблизить к циклу Карно. Для этого требуется, чтобы процессы подвода тепловой энергии Q2 в холодильной камеры (низкотемпературного источника) и отвода тепловой энергии Q1 о рабочего тела в окружающую среду (высокотемпературный источник происходили изотермически. Это можно реализовать, если рабочее тело (хладагент) будет при температурах окружающей среды существовать в двух фазах (жидкость-пар).

2014-02-12

2014-02-12 2035

2035