КЛАССИФИКАЦИЯ БАЗ

Поскольку базирование используется на всех стадиях создания машины – при конструировании, изготовлении и измерении – базы классифицируют, прежде всего, по назначению. Здесь различают три вида баз: конструкторские, технологические и измерительные.

Конструкторской называют базу, используемую для определения положения детали (сборочной единицы) в изделии или положения отдельной поверхности на детали. Конструкторские базы могут быть трех разновидностей: основная, вспомогательная, размерная.

У каждой детали, участвующей в сборке имеются сопрягающиеся и несопрягающиеся поверхности. Первые при сборке соприкасаются с поверхностью других деталей, образуя соответствующие сопряжения. При этом различные сопрягающиеся поверхности могут иметь различное назначение. Одни из них служат для присоединения данной детали к другим деталям, задавая их конкретное положение.

Пример: отверстие ступицы зубчатого колеса, боковая поверхность шпонпаза зубчатого колеса.

Такие поверхности называются основными базами.

Другие сопрягаемые поверхности служат для присоединения к данной детали других деталей сборочного соединения и носят название вспомогательных баз.

Пример: цилиндрическая поверхность вала под зубчатое колесо, торцевые поверхности корпуса для установки крышек подшипников.

Таким образом, при сборке соединений основные базы одной детали опираются на вспомогательные базы другой.

Сопрягающиеся поверхности, имеющие назначение выполнять некоторые рабочие функции (поверхность шкива соприкасающаяся с ремнем, рабочая поверхность турбинной лопатки и т.д.) называются исполнительными (функциональными, рабочими). Исполнительные поверхности детали могут быть и несопрягающимися (например исполнительная поверхность зеркала).

Основной – называют конструкторскую базу, принадлежащую данной детали (сборочной единице) и используемую для определения ее положения в изделии.

Вспомогательной называют конструкторскую базу, принадлежащую данной детали (сборочной единице) и используемую для определения положения присоединяемого к ней изделия.

Так, для определения положения шестерни в машине (рис.1б) используется комплект из трех принадлежащих ей поверхностей: цилиндрического отверстия 1, плоскости торца 2 и боковой плоскости шпоночного паза 3. Соответственно в машине создается комплект вспомогательных баз, которые через размерные связи с основными базами определяют положение шестерни. Эти базы (рис.1а) поверхности 1' и 2' вала и плоскость 3' шпонки.

Положение шестерни в машине определяется при доведении до контакта основных баз 1, 2, 3 с вспомогательными базами вала и шпонки. На рис.3в показаны основная база вала в машине – комплект из двух цилиндрических шеек под подшипники 1 и 2 и плоскости торца 3. Эти базы взаимодействуют со вспомогательной базой – комплектом из трех поверхностей 1', 2' и 3', принадлежащих подшипникам качения.

В приведенных примерах обращает на себя внимание тот факт, что комплект основной базы принадлежит всегда одной детали, положение которой в машине определяется. Соответствующий же комплект вспомогательных баз может состоять из поверхностей, принадлежащих разным деталям. Так, для базирования шестерни в машине в качестве вспомогательной базы используются поверхности вала и шпонки, при этом шпонка и вал соединены, в свою очередь, между собой непосредственно.

На рис.1в при базировании вала поверхности соответствующего комплекта вспомогательных баз составляют поверхности двух подшипников, которые не соединены между собой непосредственно. Это обстоятельство всегда нужно иметь в виду при анализе и синтезе схем базирования деталей и заготовок, так как отсюда вытекают особые требования к точности различных деталей, которые несут на себе вспомогательные базы из одного комплекта, а также особые требования к их взаимному расположению в машине.

Размерной – называют конструкторскую базу, принадлежащую данной детали и используемую для определения положения других ее поверхностей или элементов.

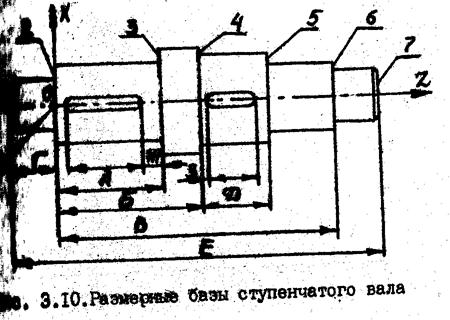

Примеры размерных баз детали можно видеть на рис. 2, где приведено размерное описание ступенчатого вала в координатном направлении Z. Собственная система координат вала, построена на его основных базах. Положение других поверхностей и элементов вала определено конструктором следующим образом: положение торцов 3, 4, 6, и 1 задано размерами соответственно А, Б, В и Г относительно торца 2, который и служит размерной базой. В свою очередь, торцы 3 и 4 служат размерными базами для определения положения шпоночных канавок размерами Ж и З, а торец 4 – еще для определения положения торца 5 размером Д.

Схема (рис.2) хорошо иллюстрирует содержание термина "размерная база". В ГОСТ 21495-76 нет такого термина ни по названию ни по содержанию, хотя без такого понятия трудно сформулировать принципы выбора технологических баз. Как это следует из приведенной формулировки, каждая поверхность или элемент детали имеет свою размерную базу. в каждом координатном направлении.

Технологической называют базу, используемую для определения положения заготовки или изделия в процессе ее изготовления положения заготовки или изделия в процессе ее изготовления или ремонта. Очевидно, что все поверхности (или другие элементы), составляющие технологическую базу, принадлежат базируемой детали, сборочной единице или изделию.

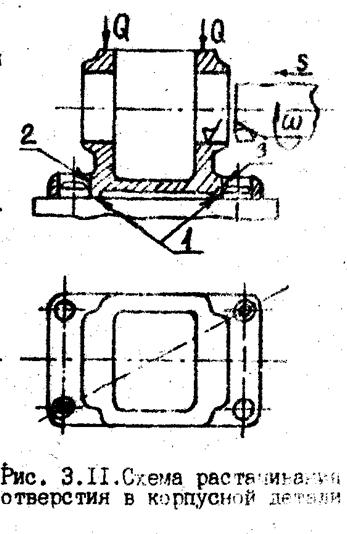

На рис. 3 приведена схема выполнения операции растачивания отверстий в корпусной детали на горизонтально-расточном станке. Положение заготовки в технологической системе определяется доведением до контакта со специальными элементами приспособления технологических баз, которыми служат плоскость 1 опорных лапок корпуса и поверхности двух цилиндрических отверстий 2 и 3.

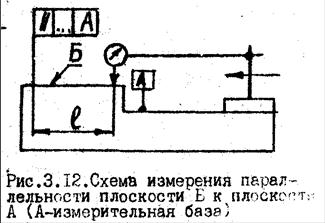

Измерительной называют базу используемую для определения относительного положения заготовки или изделия и средств измерения.

Измерительной называют базу используемую для определения относительного положения заготовки или изделия и средств измерения.

На рис.4 поверхность А используется для определения положения индикаторной стойки при измерении параллельности плоскости Б и А. При перемещении стойки по поверхности А в направлении стрелки разность показаний индикатора представляет собой катет прямоугольного треугольника на длине l.

Законы базирования являются общими для всех стадий изготовления машины, поэтому вне зависимости от назначения базы классифицируют по числу отнимаемых с ее помощью степеней свободы базируемой детали. Если вспомнить, что лишение каждой из возможных степеней свободны на схемах базирования обеспечивается одной опорной точкой, можно говорить также о различии баз по числу расположенных на ней опорных точек. По этому классификационному признаку различают 7 разновидностей баз: установочную, направляющую, двойную опорную, опорно-направляющую и тройную опорную.

Установочной называют базу, лишающую деталь (заготовку, изделие) трех степеней свободы: перемещения вдоль одной координатной оси и вращений вокруг двух других осей. На рис. 5 функцию установочной базы выполняет плоскость А, несущая три опорные точки 1, 2, 3.

Из теоретической механики известно, что твердое тело, установленное на три точки, приобретает тем большую устойчивость и точность положения, чем дальше опорные точки расположены одна от другой. В связи с этим при конструировании детали необходимо создавать, а при изготовлении и измерении использовать в качестве установочной базы поверхность с наибольшими габаритными размерами.

Направляющей называют базу, лишающую деталь (заготовку, изделие) двух степеней свободы: перемещения вдоль одной координатной оси и вращения вокруг другой оси. На рис. 5 функцию направляющей базы выполняет поверхность В, несущая две опорные точки 4 и 5.

b должно быть возможно большим. Поэтому при конструировании необходимо создавать, а при изготовлении – использовать в качестве направляющей базы поверхность наибольшей протяженности при небольшой ее ширине.

Опорной называют базу, лишающую деталь (заготовку, изделие) одной степени свободы: перемещения вдоль одной координатной оси или вращения вокруг оси. Примером такой базы служит плоскость С (рис. 5), которая несет одну опорную точку и лишает призматическую деталь перемещения вдоль оси OY или боковая поверхность шпоночного паза шестерни, лишающая шестерню возможности вращения относительно шейки вала.

Очевидно, что одну опорную точку можно разместить на поверхности любых размеров, поэтому обычно в качестве опорной базы используют поверхность наименьшего габаритного размера.

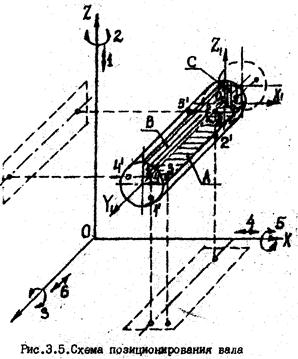

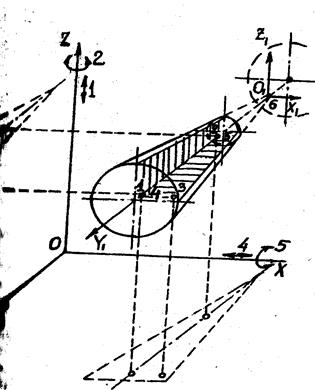

Двойной направляющей называют базу, лишающую деталь (заготовку, изделие) четырех степеней свободы: перемещений вдоль двух координатных осей и вращений вокруг этих же осей. Примером такой базы может служить ось вала на рис. 8, несущая опорные точки 1, 2, 4 и 5, при этом точки 1 и 2 лежат в мысленно представляемой плоскости Х1О1Y1 собственной системы координат вала, а точки 4 и 5 – в так же мысленно представляемой плоскости Z1О1Y1, но все четыре опорные точки лежат на одном элементе детали – оси симметрии вала. Точки 1, 3, 4, 5 могут быть вынесены вдоль линий координатных связей на цилиндрическую поверхность вала, их новое положение обозначено 1', 2', 4', 5'. Пары точек 1', 2', 4', 5' лежат на двух образующих цилиндрической поверхности вала, каждая их них выполняет функции направляющей базы, а обе вместе, т.е. цилиндрическая поверхность – функции двойной направляющей базы.

Двойной направляющей называют базу, лишающую деталь (заготовку, изделие) четырех степеней свободы: перемещений вдоль двух координатных осей и вращений вокруг этих же осей. Примером такой базы может служить ось вала на рис. 8, несущая опорные точки 1, 2, 4 и 5, при этом точки 1 и 2 лежат в мысленно представляемой плоскости Х1О1Y1 собственной системы координат вала, а точки 4 и 5 – в так же мысленно представляемой плоскости Z1О1Y1, но все четыре опорные точки лежат на одном элементе детали – оси симметрии вала. Точки 1, 3, 4, 5 могут быть вынесены вдоль линий координатных связей на цилиндрическую поверхность вала, их новое положение обозначено 1', 2', 4', 5'. Пары точек 1', 2', 4', 5' лежат на двух образующих цилиндрической поверхности вала, каждая их них выполняет функции направляющей базы, а обе вместе, т.е. цилиндрическая поверхность – функции двойной направляющей базы.

Из ранее рассмотренных требований к направляющей базе вытекает, что при конструировании нужно создать, а при изготовлении – использовать в качестве двойной направляющей базы осесимметричную поверхность наибольшей длины. В практике принято считать, что цилиндр может служить двойной направляющей базой при соотношении его длины и диаметра l/d>1.

Двойной опорной называют базу, лишающую деталь (заготовку, изделие) двух степеней свободы: перемещений вдоль двух координатных осей. В двойную опорную превращается двойная направляющая база в том случае, когда соотношение l/d£1.

Хотя теоретически на оси или образующих "короткого" цилиндра всегда можно мысленно разместить пару точке 1, 2 или 4, 5, однако устойчивого положения деталь (вал в этом случае называют диском) занимать на таких точках не сможет. Поэтому опорные точки 2' и 5' в схеме на рис. 5 c оси цилиндра выносят на его торец (либо точки 2 и 5 с поверхности цилиндра - на его торец). Оставшиеся точки 1 и 4 отнимают у диска перемещения вдоль координатных осей Х и Z, а ось (или поверхность цилиндра) становится двойной опорной базой. Схемы базирования диска с двойной опорной (центрирующей) базой показаны на рис. 6 а, б. Фактически координатными связями в точках 1 и 4 определятся в некотором сечении положение центра окружности, образующей цилиндр. В связи с этим такую базу в практике и в некоторых литературных источниках называют центрирующей. Среди осесимметричных поверхностей специфичными базирующими свойствами обладают конические поверхности (как внутренние, так и наружные). Специфика эта обусловлена особенностью контактирования (соединения между собой) двух конусных поверхностей, одна из которых выполняет функцию основной базы, а вторая – вспомогательной. Проявляется эта особенность в том, что при насаживании конусного отверстия на конусный вал (или наоборот) вне зависимости от колебаний их диаметров в торцевых сечениях в конце концов всегда достигается их соосность и совмещаются вершины их конусов. Таким образом, при построении собственной системы координат в этом случае за начало координат следует выбирать вершину базового конуса и за одну из координат осей принимать его ось, как это показано на рис. 7. В зависимости от размерных соотношений конус может служить опорно-направляющей или тройной опорной базой. Термины эти не предусмотрены ГОСТ 21495-76, однако их использование позволяет лучше понять роль конусных поверхностей в базировании, а также облегчает задачи анализа и синтеза схем базирования при конструировании и в технологии.

Опорно-направляющей будем называть базу, отнимающую у детали (заготовки, изделия) пять степеней свободы: перемещения вдоль трех осей координат и вращений вокруг двух из них. Функции такой базы может выполнять коническая поверхность большой длины и относительно малой конусности. В этом случае конус своей осью выполняет функцию двойной направляющей базы (как и длинный цилиндр) и вершиной – функцию опорной базы, как это следует из схемы на рис. 7. Базирование по конусу достаточно широко используется в технологии машиностроения. Ярким примером тому служит установка хвостовых инструментов (сверл, разверток, фрез и т.д.) в отверстия шпинделей станков по инструментальным конусам Морзе.

Опорно-направляющей будем называть базу, отнимающую у детали (заготовки, изделия) пять степеней свободы: перемещения вдоль трех осей координат и вращений вокруг двух из них. Функции такой базы может выполнять коническая поверхность большой длины и относительно малой конусности. В этом случае конус своей осью выполняет функцию двойной направляющей базы (как и длинный цилиндр) и вершиной – функцию опорной базы, как это следует из схемы на рис. 7. Базирование по конусу достаточно широко используется в технологии машиностроения. Ярким примером тому служит установка хвостовых инструментов (сверл, разверток, фрез и т.д.) в отверстия шпинделей станков по инструментальным конусам Морзе.

Тройной опорной будем называть базу, отнимающую у детали (заготовки, изделия) три степени свободы: перемещения вдоль трех координатных осей. В этом случае ось конуса продолжает нести опорные точки 1 и 4 и с их помощью выполняет функцию двойной опорной базы. а вершина конуса опорной точкой 6 продолжает служить опорной базой. Таким образом, короткий конус различными своими элементами (осью и вершиной) отнимает у детали три перемещения вдоль трех осей и становится тройной опорной базой. Практически, речь идет об установке на центры по коротким коническим отверстиям центровых гнезд.

Пример такой установки показан на рис.8а. На левый неподвижный центр 1 вал насаживается центровым отверстием при движении влево подвижного центра 2. В конечном положении совпадут вершины конусов базового отверстия и центров. При этом левое коническое центровое отверстие является тройной опорной базой. За центровым отверстием сохраняется функция двойной опорной базы с опорными точками 1 и 4. Такую функцию всегда выполняет правое центровое отверстие при поджиме вала подвижным центром 2. Вместе два центровых отверстия всегда определяют положение своей общей оси, которая работает как двойная направляющая база.

Любая база, отнесенная к той или иной группе по ее назначению или числу лишаемых степеней свободы, может быть классифицирована по третьему признаку – конструктивному оформлению. По этому признаку различают базы явные и скрытые.

Явной называют базу детали (заготовки, детали) в виде реальной поверхности, разметочной риски или точки пересечения рисок. Так на рис. 5 поверхности А, В, и С – явные базы.

Скрытой называют базу детали (заготовки, детали) в виде воображаемой плоскости, оси или точки. Примером такой базы может служить ось вала на рис. 8 или центр окружности на рис. 6.

Классификация баз по трем признакам может быть представлена в виде схемы.

| ПО НАЗНАЧЕНИЮ | ПО ЧИСЛУ ОТНИМАЕМЫХ СТЕПЕНЕЙ СВОБОДЫ | ПО КОНСТРУКТИВНОМУ ОФОРМЛЕНИЮ | |

| Конструкторская Основная Вспомогательная Размерная ТЕХНОЛОГИЧЕСКАЯ ИЗМЕРИТЕЛЬНАЯ | |||

| Установочная Направляющая Опорная Двойная направляющая Двойная опорная Опорно-направляющая Тройная опорная | |||

| Явная Скрытая | |||

Требуемое положение базируемой детали достигается, когда ее основные базы входят в контакт в опорных точках со вспомогательными базами других деталей. Мы уже говорили о необходимости сохранения этого контакта, когда речь шла о необходимости силового замыкания. Однако в конструкциях машин нередки случаи, когда при реализации принятой схемы базирования базируемой детали представляется возможность однократного (в момент базирования до приложения сил зажима) или многократного (при выполнении служебного назначения в работающей машине) изменения своего положения относительно выбранной системы координат. В этом случае говорят о наличии неопределенности в схеме базирования.

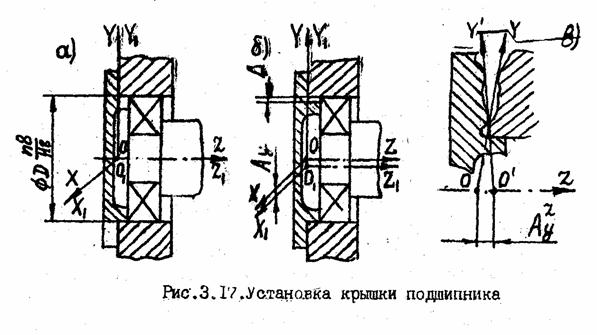

Неопределенность базирования вводится в схемы базирования для достижения двух целей. Во-первых, ряду деталей для выполнения их служебного назначения необходима подвижность в одном или нескольких координатных направлениях. Так, например, валу на рис. 1 необходимо предоставить возможность вращения вокруг оси с угловой скоростью w=f(t). Для того чтобы вал вращался, необходимо предусмотреть гарантированные радиальные зазоры в подшипниках скольжения и гарантировать зазор между торцами подшипниковых втулок и соответствующими торцами вала. Но эти зазоры сразу же делают неопределенными позиционные связи П1-П5., так как при работе вал под действием различных причин получает возможность смещения и поворотов относительно всех осей системы XOYZ. Величина этих смещений и поворотов ограничивается фактическими радиальными и осевыми зазорами. Во-вторых, с технологической точки зрения для упрощения и облегчения процессов сборки всегда желательно иметь соединения деталей с гарантированными зазорами. Например, крышка подшипника может быть установлена в отверстие корпуса по посадке без зазора, т.е. с натягом (рис.2а), и в этом случае ее собственная система координат X'O'Y'Z' совмещается с системой XOYZ вспомогательной базы корпуса.

После достижения контакта этих баз изменение достигнутого положения крышки невозможно. Но сборочная операция по установке крышки в этом случае усложнена, требует специального оборудования для выполнения соединения с натягом. Всего этого можно избежать, если в соединении крышки с отверстием корпуса допустить гарантированный зазор D, как это показано на рис. 2б. Но в пределах этого зазора крышка при установке может сместиться по плоскости XOY (скользя по торцу корпуса) в любом радиальном направлении и в таком положении будет закреплена винтами, т.е. положение крышки становится неопределенным в пределах зазора D. Поскольку любое смещения базируемой детали относительно выбранной системы координат есть дополнительная погрешность ее положения, явление неопределенности базирования всегда снижает точность позиционирования за счет этой погрешности. Погрешность неопределенности базирования wНБ по физической природе представляет собой поле возможных смещений базируемой детали, возникающих в том случае, когда при реализации схемы базирования этой детали представляется в определенных пределах возможность неуправляемо (случайно) менять свое положение. Так, например, для крышки подшипника (рис.2б) в координатных направлениях X и Y wНБ=D, для вала на рис. 1 в координатном направлении Z погрешность wНБ численно равна осевому зазору между торцами втулки и вала.

2014-02-12

2014-02-12 4415

4415