В керамике метод литья применяется для изготовления сложных по форме тонкостенных изделий. Масса заливается в гипсовые формы, в которых происходит «набор черепка» – процесс образования на стенках формы относительно плотного, частично обезвоженного осадка.

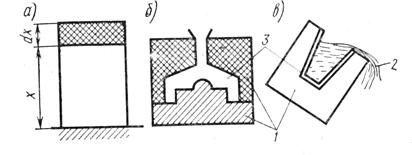

Скорость набора черенка зависит от скорости влагообмена между литьевой массой и формой, то есть скоростью отсоса влаги. Процесс «набора черепка» можно описать математически. Пусть х – толщина слоя черепка (рис.8.9, а), a dx – прирост ее за время dt. По мере возрастания х величина dx будет уменьшаться вследствие поглощения воды поддоном из-за тормозящего действия увеличивающегося фильтрующего слоя.

а – к расчету процесса “набора черепка”; б – наливной способ; в – сливной способ;

1 – гипсовая форма; 2 – шликер; 3 – плотный осадок

Рисунок 8.9 – Способы литья

Если влагопоглощающая способность поддона постоянна, то

, (8.19)

, (8.19)

где а – константа поддона, зависящая от влагоаккумулирующей способности его и потенциала переноса влаги.

Отсюда

или

или  . (8.20)

. (8.20)

В промышленности применяют два способа литья: наливной и сливной (рис. 8.9, б, в). При наливном способе шликером заполняют разборную форму с высокой водопоглощающей способностью. При сливном способе излишек шликера сливается из формы после того, как в результате отсоса влаги стенками формы образуется черепок заданной толщины. Достоинством сливного способа является относительная простота конструкции формы, меньшееколичество технологических операций по формованию изделий, облегчение условий труда и возможность механизации и автоматизации процесса. Недостаток этого способа – повышенный расход шликера, замедленный по сравнению с наливным способом процесс набора черепка (вследствие меньшей поверхности соприкосновения заготовки со стенками формы), неравномерность толщины изделия.

Как при сливном, так и при наливном литье после окончания основного фильтрационного процесса диффузия воды из заготовки в форму продолжается. Этот процесс сопровождается уменьшением влажности заготовки и, следовательно, уменьшением ее объема (усадкой), что облегчает отделение заготовки от формы. Литье изделий в гипсовые формы имеет ряд недостатков: быстрый износ форм, их малую ударную прочность и быстрое старение. Последнее связано с накоплением в их порах тончайших частиц керамического материала и вводимых в шликер растворимых добавок, которые препятствуют быстрому отсосу влаги из заготовки.

В последнее время разработан способ отливки заготовок в металлические формы. При использовании металлических форм предложено применять электрофоретический метод обезвоживания шликера, основанного на способности твердых частиц глины, имеющих отрицательный заряд, двигаться по направлению к положительно заряженной стенке формы при наложении электрического поля. Способ проходит промышленную проверку на ряде предприятий.

Наибольшее распространение способ литья получил при производстве ячеистых теплоизоляционных и теплоизоляционно-конструктивных материалов. В керамике – это производство пенового ультралегковеса, в промышленности сборного железобетона – ячеистые газо- и пенобетоны, при производстве органических строительных материалов – разнообразные пенопласты. Способ имеет две разновидности: 1) литая масса смешивается с предварительно приготовленной пеной (пеновый способ); 2) масса вспучивается в результате разложения газообразующего компонента, специально вводимого в смесь (газовый способ). В обоих случаях масса заливается в форму, где и стабилизируется либо за счет схватывания, твердения или полимеризации связующего (ячеистые бетоны и пластмассы), либо за счет глиняной связки при высушивании и последующем обжиге (пенокерамика).

Вопрос получения и стабилизации пено- и газомасс весьма сложен и специфичен для отдельных производств, поэтому он подробно рассматривается в специальных технологических курсах. Здесь лишь целесообразно отметить, что образование ячеистых масс и их стабилизация тесно связаны с вязкопластическими характеристиками массы и их изменением во времени.

Во всех случаях сохранность формы полученного изделия из минеральных композиций, подчиняющихся закону Шведова-Бингама, обеспечивается при

, (8.21)

, (8.21)

где h – высота изделия; К – коэффициент, зависящий от пластических свойств массы (для пластичных масс К = 2); τ0 – предельное напряжение сдвига массы; ρ – ее плотность.

2014-02-13

2014-02-13 854

854