История развития принципов управления качеством уходит в глубину веков. Еще в ХVIII в. до н.э. вавилонский царь Хаммурапи заложил основы ответственности за качество продукции, написав свод законов, впоследствии названный Кодексом Хаммурапи. Согласно этому кодексу, «строителя, если тот построит дом и сделает свою работу непрочно, из-за чего построенный дом обвалится и причинит смерть хозяину жилища, должно убить; если погибнет сын хозяина дома, должно убить сына строителя; если погибнет достояние, строитель должен возместить всё, что погубил». Эти чрезмерно суровые законы впервые заложили принципы ответственности производителя за качество своей продукции.

При строительстве египетских пирамид использовался контроль размеров каменных блоков (рис.1.1), что обеспечивало качество выполняемых работ.

|

Рисунок 1.1. Контроль размеров каменных блоков в Древнем Египте

Дальнейшая история развития техники, строительства и архитектуры, даёт прекрасную иллюстрацию надёжности и качества конструкций, как в отечественной, так и в зарубежной истории.

До двадцатого века практиковалась индивидуальная сборка изделия, а качество составляющих деталей было связано лишь с конкретным изделием, возможности замены деталей не было, и взаимозаменяемость отсутствовала.

Работу выполнял мастер с помощью подмастерьев и учеников. Известен случай, когда Петр I, будучи на одном из металлургических заводов, приказал разобрать 10 одинаковых замков, перемешал детали и предложил собрать замки заново, в результате чего было собрано лишь 4 замка.

Основной метод управления качеством основывался на совершенствовании личного мастерства с использованием схемы работы по вертикали «мастер - ученик». Роль мастера как учителя и сейчас велика в Европейских странах, США и особенно в странах Азиатско-тихоокеанского региона. Обращает на себя внимание падение в последнее время мастерства работников. К началу ХХ в. падало мастерство скульпторов. Если в XVI-XVII вв. они умели передать фактуру ткани - даже мокрое мраморное покрывало казалось действительно мокрым, то массовое производство оказало разрушительное влияние на качество и мастерство скульпторов.

Развитие принципов управления качеством в ХХ веке

История развития качества в ХХ веке - это тернистый путь возвращения к вершинам качества, достигнутым древними мастерами.

На рис. 1.2 показан так называемый «квадрат качества» - таблица, в которой сделана попытка установить основные и самые крупные этапы истории менеджмента качества и сертификации в ХХ веке.

По вертикальной оси рассматриваются ступени развития основных концепций менеджмента качества. По горизонтальной оси - стадии развития прав потребителя на информацию о качестве для гарантии соответствия продукции определенным стандартам качества. Пунктирными линиями показаны связи между определенными этапами развития менеджмента качества (QM) и обеспечения качества(QA).

| QM 1987г. 1980г. 1950г. 1920г. 1905г. | Понимание универсальности основных принципов QM - преодоление технических барьеров в торговле | Универсальный менеджмент качества (UQM) | ИСО 9004 ИСО 9001 | ||

| Комплексный подход к руководству организацией, направленный на достижение долгосрочного успеха на основе качества | Тотальный менеджмент качества (TQM) |  | |||

| Комплексный подход оперативного характера по полному выполнению требований к качеству | Тотальное управление качеством (TQC) | ||||

| Управление качеством процессов |  Статистические методы Статистические методы | ||||

| Управление качеством отдельных деталей | Система Тейлора | Статистический приёмочный контроль | Входной контроль | Сертификация продукции третьей стороной | Сертификация производств и систем качества |

| 1905г. | Выходной контроль каждой единицы продукции | Выборочный выходной контроль продукции | Контроль качества потребителем заказанной продукции | Проведение испытаний образцов, надзор за производством, аудит систем качества | Проведение аудита на соответствие системы качества требованиям стандартов |

| 1920г. | 1950г. | 1960-70г. | 1980г. | QA |

Рисунок 1.2. Квадрат качества

В современной литературе по качеству различают понятия менеджмент качества (Quality Management - QM) и обеспечение качества (Qualitу Assurance - QA).

Обеспечение качества является частью менеджмента качества и направлено на создание уверенности потребителя в соответствии качества установленным требованиям. В русском языке словосочетание «обеспечение качества» вызывает несколько иные представления, однако в контексте менеджмента качества нужно чётко подчеркнуть правильный смысл указанных слов. В английском языке слово «assurance» очень близко к слову «insurance» - гарантии, и иногда используется в этом смысле.

По существу, «Квадрат качества» - это крупномасштабная карта, развёрнутая во времени и позволяющая лучше понять историю развития менеджмента качества. Развитие принципов управления качеством рассматривается с точки зрения эволюции менеджмента качества и эволюции защиты, прав потребителя на информацию о качестве для гарантии соответствия продукции определённым стандартам качества.

Первой стадией развития индустриального менеджмента качества явилась система Ф. У. Тейлора (1905г.).

В 60-х годах XIX в. в США в оружейном производстве на заводах С. Кольта родилась идея стандартного качества. Изделия собирались не из подогнанных друг к другу деталей, а из случайно выбранных из партии, т.е. из взаимозаменяемых деталей. Перед сборкой эти детали проверялись с помощью калибров и негодные отбраковывались. Контроль и отбраковку осуществляли специально обученные контролеры.

Выдающийся вклад в развитие этой фазы внесли американские автомобилестроители - Г.М. Леланд (основатель фирмы «Кадилак») и Г.Форд (основатель фирмы «Форд».

Г.М. Леланд впервые применил в автомобильном производстве работу по калибрам и придумал пару: «проходной» и «непроходной» калибр.

Г. Форд применил сборочный конвейер и ввёл вместо входного контроля комплектующих на сборке выходной контроль на тех производствах, где эти комплектующие изготавливались, т. е. на сборку стали поступать только годные изделия. Он также создал отдельную службу технического контроля, независимую от производства.

Научным обобщением и обоснованием опыта, накопленного на этой стадии, стали работы американского ученого, инженера и менеджера Ф. У. Тейлора (1856-1915), соратника Г. Форда.

1905 год принято считать годом, когда появилась система Ф.У. Тейлора. Благодаря этой системе вошли в производственную практику понятия:

«верхний» и «нижний пределы качества»,

«поле допуска»,

технические средства измерения допуска в виде проходных и непроходных калибров.

В связи с необходимостью осуществления измерений качества деталей появилась новая специальность - инспектор качества. В Российской Федерации эту должность принято называть технический контролёр.

Эта система положила начало управлению качеством отдельных деталей и позволила разделить продукцию на качественную и дефектную. Кроме того, она дала возможность построить замкнутый механизм управления качеством, используя экономические и административные санкции в отношении рабочих, допускающих брак. Безусловно, эти санкции были не так жестоки, как Кодекс Хаммурапи, и включали в основном материальные (экономические) методы воздействия.

По существу, Ф. Тейлор ввёл цикл управления PDCA: Plan - план, Do - выполнение, Check - проверка, Action - действие.

Система Ф. Тейлора, по сути, представляет собой управление качеством отдельных деталей или единиц продукции, в основании которой применяется индивидуальный контроль качества. Эта система по настоящее время остаётся одной из главных, хотя появилось очень много надстроек, новых методов и идей. Тейлоризм очень критикуют, особенно в Японии, но при всём этом его роль, особенно в проектировании качества, очень велика.

В соответствии с системой Ф. Тейлора этап планирования (Plan) состоял в установлении инженерами требований к качеству деталей либо при помощи границ полей допусков, либо с помощью двух типов калибров - проходных и непроходных.

Этап выполнения (Do) требований к качеству входил в обязанность рабочего выполнять работу под руководством цехового мастера.

Для функции проверки (Check) качества в системе Тейлора была введена должность инспектора (технического контролёра).

Действия (Action) были прерогативой администрации и не отличались большим разнообразием и сводились: либо к наказанию, либо к поощрению рабочего. При большом количестве несоответствий (брака) к увольнению рабочего или переводу на другую работу.

Суть тейлоризма заключается в представлении механизмов управления как взаимодействия деталей работающей машины. При этом творческая функция - планирование - отводилась только инженерам. Роль рабочих, как правило, в то время необразованных людей - была явно принижена и доведена до исполнительных действий машин.

Система Тейлора дала великолепный для своего времени механизм управления качеством каждым конкретным изделием (деталью, сборочной единицей), однако производство - это процессы, осуществляемые людьми. Вскоре стало ясно, что получение дефектных изделий является следствием неправильного выполнения производственных процессов, неправильной работы людей и оборудования, и управлять необходимо процессами.

Всё более очевидным становился факт, что ошибки рабочих не единственный источник несоответствий и дефектов. Во многих случаях их причины оказывались более глубокими и, как правило, носили организационный, системный характер.

Наращивание армии инспекторов стало носить формы невиданного ранее разрастания аппарата контролёров. Так, Дж. Джуран пишет, что в компании Вестерн Электрик, где он работал в 20-е годы, более 10% работников были инспекторами. Во времена промышленного бума (1929г.) в штате инспекционного отдела было5200 человек, в то время как во всей компании работало около 40 тыс. человек. Необходимо отметить, что и взаимоотношения между рабочими и инспекторами становились похожими на отношения «полицейские и воры», что явно не приводило к улучшению качества и производительности. Энергия людей уходила на внутрифирменную борьбу и интриги.

Но, даже при многочисленных недостатках системы, вклад Ф. Тейлора в развитие предыстории менеджмента качества огромен. В настоящее время Ф. Тейлор считается основателем научной организации труда. Именно он предложил концепцию научного управления, включавшую системный подход, управление кадрами, идею разделения ответственности между работниками и управленцами в обеспечении качественной и эффективной работы организации, идею научного нормирования труда. Он разработал основные идеи иерархической структуры управления организацией, которые в окончательном виде сформулировали А. Файоль и М. Вебер. Благодаря деятельности Ф.У. Тейлора и Г. Форда была создана концепция организации машинного производства (производственная система Форда - Тейлора), которая в основных чертах просуществовала до настоящего времени, и является моделью организации производства большинства современных предприятий.

Основу концепции обеспечения качества этой фазы можно сформулировать так: «Потребитель должен получать только годные изделия, т.е. изделия, соответствующие стандартам. Основные усилия должны быть направлены на то, чтобы негодные изделия (брак) были бы отсечены от потребителя».

В рамках этой концепции повышение качества всегда сопровождается ростом затрат на его обеспечение, т.е. цели повышения эффективности производства и повышения качества изделий являются противоположными (не могут быть достигнуты одновременно).

Система Ф. Тейлора хоть и решила многочисленные проблемы, с которыми сталкивались на производстве, но она заложила ряд очень серьезных противоречий в этой области.

Одно из самых важных мест в «Квадрате качества» занимают статистические методы, которые опираются на методы математической статистики. Это связано со статистической природой информации, порождаемой в различных процессах. Например, даже при строгом соблюдении технологии на производственный процесс влияет множество случайных факторов, которые не позволяют получить желаемый детерминированный показатель качества. Это приводит к необходимости анализировать ситуацию в среднем, с вероятностной оценкой ожидаемого значения показателя.

20-е годы ХХ в. можно считать новым этапом развития менеджмента качества. Именно в это время были предприняты попытки если не разрешить, то ослабить противоречие в форме, свойственной предыдущей фазе. Точкой отсчета считаются работы, выполненные в отделе технического контроля фирмы Вестерн Электрик, США. В мае 1924г. сотрудник отдела доктор Уолтер Шухарт (1891-1967) передал своему начальнику, доктору Р.Л. Джонсу, короткую записку, которая содержала первые понятия и таблицы выборочного контроля качества, разработанные Х. Доджем и Х. Ромигом.

Использование статистических методов управления качеством, прежде всего за счёт разработки контрольных карт (У. Шухарт), а также ключевых понятий и таблиц выборочного контроля качества (Х. Додж и Х. Ромиг) позволило проводить цеховой контроль качества продукции и осуществлять управление качеством процессов на основе анализа фактических данных.

Статистические методы, предложенные У. Шухартом, дали в руки управленцам инструмент, который позволил сосредоточить усилия не на том, как обнаружить и изъять негодные изделия до их отгрузки покупателю, а на том, как увеличить выход годных изделий в процессе производства.

Одним из следующих замечательных достижений практики управления качеством стало создание службы аудита качества, которая в отличие от отделов технического контроля занималась не разбраковкой продукции, а проверяла работоспособность системы обеспечения качества на производстве путем контроля небольших выборок из партий изделий. Ядром концепции обеспечения качества на этой фазе стал следующий тезис: «Сохраняется главная цель - потребитель должен получать только годные изделия, т.е. изделия, соответствующие стандартам. Отбраковка сохраняется как один из важных методов обеспечения качества. Но основные усилия следует сосредоточить на управлении производственными процессами, обеспечивая увеличение процента выхода годных изделий».

Внедрение концепции обеспечения качества в практику позволило значительно повысить эффективность производства при достаточно высоком качестве изделий и услуг, что создало условия для формирования глобального рынка товаров и услуг. В тоже время росло понимание того, что каждый производственный процесс имеет определенный предел выхода годных изделий, и этот предел определяется не процессом самим по себе, а системой, т. е. всей совокупностью деятельности предприятия, организации труда, управления, в которой этот процесс протекае т. При достижении этого предела с новой остротой возникает то же противоречие, что и на предыдущей стадии: цели повышения эффективности производства и повышения качества изделий становятся противоречивыми.

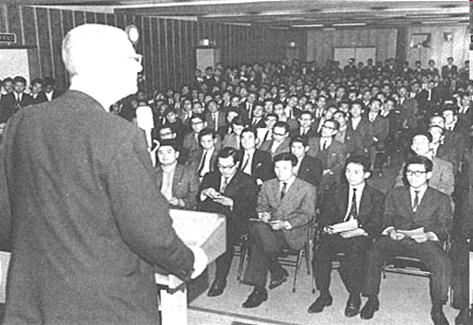

Началом развития современного менеджмента качества и точкой выхода из «кризиса» принято считать 1950г. Поворотным событием стало выступление с лекциями перед ведущими промышленниками Японии специалиста из СЩА доктора Э. Деминга (1900-1994). Прочитав 12 лекций, доктор Э. Деминг встретился с сотнями руководителей и ведущих специалистов японских фирм. Э. Демингом и Дж. М. Джураном, другим американцем, также приглашенным в порядке правительственной технической помощи в Японию, была разработана программа, главной идеей которой было: «Основа качества продукции - качество труда и качественный менеджмент на всех уровнях, т. е. такая организация работы коллектива людей, когда каждый работник получает удовольствие от своей работы».

Ниже приведена фотографиядоктор Э. Деминг читает лекцию в г. Осака, Япония, 19 ноября 1951 года

Программа базировалась уже не только на совершенствовании производственных процессов, но и на совершенствовании системы в целом, на непосредственном участии высшего руководства предприятий в проблемах качества, обучении всех сотрудников предприятий «сверху донизу» основным методам обеспечения качества. Во главу угла была поставлена мотивация сотрудников и нацеленность на высококачественный труд.

Место концепции недопущения брака к потребителю и концепции увеличения выхода годных изделий заняла концепция «Ноль дефектов», предложенная Ф. Кросби.

Именно благодаря последовательному осуществлению идей Э. Деминга, Дж. М. Джурана и К. Исикавы (Ишикавы) Япония - страна, бедная природными ресурсами и разорённая войной, - стала одной из богатейших в мире.

Основной вклад в развитие, как этой фазы, так и последующей внесли:

Э. Деминг - являясь одним из ведущих специалистов по статистическим методам обеспечения качества, в 1950г. получил приглашение от Японского союза ученых и инженеров (JUSE) принять участие в программе восстановления японской промышленности. Там он и предложил программу менеджмента качества из 14 пунктов и принцип постоянного улучшения качества, что произвело революцию в японской промышленности. В его честь JUSE в 1951г. была учреждена очень престижная ежегодная премия его имени - приз для японской фирмы, внесшей наибольший вклад в развитие идей менеджмента качества, аналогичный приз для иностранной фирмы и индивидуальный приз. С 1980г. американская ассоциация статистики также присуждает премию имени Э. Деминга. До конца своих дней Э. Деминг был одним из наиболее известных в мире консультантов в области менеджмента качества, он - автор более 200 книг и статей в этой области, почетный доктор десятков американских университетов. В 1987г. получил персональное поздравление президента США.

А.У. Фейгенбаум - разработал принципы Всеобщего управления качеством (Тotal Quality Management, TQM) и параллельного (одновременного) инжиниринга; более 10 лет про работал в Geneгal Electгic, затем основал собственную консалтинговую фирму Geneгal Systems Company Ltd, президентом которой являлся. Эта фирма - один из мировых центров консультаций в области менеджмента качества.

Дж. М. Джуран - разработал принцип «триад качества»; является одним из ведущих бизнес - консультантов в области качества.

К. Исикава - разработал «круг качества», предложил диаграммы «причины - следствие» (диаграмма Исикавы), разработал концепцию управления качеством, в котором участвует весь коллектив предприятия. С начала 50-х годов принимает активнейшее участие в программах по качеству, проводимых JUSE. В 60-е годы ХХ в. был одним из руководителей Всеяпонской программы повышения качества, охватившей большинство сфер экономики Японии. Является одним из разработчиков новой концепции организации производства, воплощенной на фирме «Тойота» (производственная система «Тойота», ТПС).

Ф. Кросби - в 1964г. предложил программу «Ноль дефектов»; являлся в течение многих лет вице-президентом компании IТТ, был президентом американского общества по управлению качеством (ASQS), по настоящее время консультант многих компаний по всему миру, возглавляет консалтинговую фирму Philip Cгosby Associates, Inc.

В. Месинг - предложил «руководство по качеству», как основной документ системы обеспечения качества предприятия.

Таким образом, в 50-е годы стали развиваться системные, комплексные принципы управления качеством, получившие название тотального управления качеством - TQC (CWQC). Эти принципы позволили объединить и скоординировать оперативную работу всех подразделений предприятия на основе чёткого установления и распределения ответственности, полномочий и взаимодействия между ними.

В 80-е были разработаны принципы тотального менеджмента качества (TQM), направленные на достижение долговременного успеха путём удовлетворения существующих и предполагаемых требований потребителя и получение устойчивой выгоды для всех членов организации и общества.

В начале 90-х гг. сформировались принципы универсального менеджмента качества (UQM), позволяющие одинаково успешно применять концепцию TQM не только промышленными предприятиями, но и организациями сферы обслуживания.

В начале ХХ века право потребителей на информацию о качестве осуществлялось на основе спецификаций (технических условий), где указывались основные характеристики продукции, соответствие которых подтверждалось выходным (окончательным) контролем.

С ростом объёмов производства потребителю, как и самому изготовителю, стала необходима информация о реальном качестве покупаемой и производимой продукции, которую можно было получить за счёт статистических методов выборочного контроля, когда по результатам контроля небольшой части изделий можно сделать надежные выводы о качестве всей партии.

Сертификация продукции - проверка её соответствия определенным установленным стандартам. Эта проверка может осуществляться самим изготовителем (сертификация первой стороной), потребителем (сертификация второй стороной) или независимой стороной (сертификация третьей стороной).

Для долговременных отношений с изготовителем требуется тщательная проверка качества самим потребителем - аудит (сертификация) второй стороной, либо сертификация системы качества изготовителя третьей независимой стороной.

Тенденции развития Всеобщего управления качеством

в Советском Союзе и Российской Федерации

Управление качеством получило развитие и в Советском Союзе в середине 50-х годов. В это время было разработано и предложено много инженерных и организационных решений по системам качества, таких, как:

§ Саратовская система бездефектного изготовления продукции (БИП) - 1955г.;

§ Горьковская КАНАРСПИ (КАчество, НАдёжность, Ресурс С Первого Изделия) - 1958г.;

§ Ярославская система Научной Организации Работ по повышению Моторесурса двигателей (НОРМ) - 1964г.;

§ Львовская система бездефектного труда (СБТ) - 1967г.;

§ Львовская комплексная система управления качеством продукции на базе стандартизации (КСУКП) - 1975г. и др.

Особо следует отметить КАНАРСПИ, пожалуй, самую глубокую систему. Её автор Талгат Фатыхович Сейфи, может по праву занимать место в истории качества рядом с А. Фейгенбаумом. К сожалению, Т. Ф. Сейфи рано (в возрасте 54 лет) умер, поэтому наши современники его уже не помнят. Но за свою жизнь он успел многое - даже предусмотрел идею сертификации систем качества.

К сожалению, период взлёта управленческой мысли в нашей стране до лучших мировых достижений закончился бюрократизацией идеи, когда заводы начали соревнование за количество разработанных стандартов предприятий (СТП). Лучшие советские достижения относились также к такой стороне качества как технический уровень.

Именно на этой фазе обеспечения качества сложился менеджмент качества в его современном понимании. Противоречие между повышением качества и ростом эффективности производства в его прежних формах было преодолено - применение новых идей управления позволило одновременно повышать качество и снижать затраты на производство. Потребитель практически во всех странах стал получать товары и услуги высочайшего качества по доступной цене. В то же время ситуация на рынке, при которой требования к качеству изделия определил и зафиксировал производитель, а потребитель вправе либо купить предложенный продукт, либо отвергнуть его, привела к новой форме обострения противоречий между качеством и эффективностью. При выходе годных, с точки зрения производителя, изделий на рынок его затраты будут чрезвычайно велики в случае ошибки определения запросов потребителей.

2014-02-13

2014-02-13 4484

4484