Соединения, классификация

Соединение деталей – конструктивное обеспечение их контакта с целью кинематического и силового взаимодействия либо для образования из них частей (деталей, сборочных единиц) механизмов, машин и приборов. Нормальная работа машины возможна только в том случае, когда детали, её составляющие, связаны между собой и взаимодействуют заданным образом. При этом часть таких деталей имеют относительную взаимную подвижность, эта подвижность обусловлена, как правило, кинематической схемой узлов и механизмов. Другие детали соединены так, что сохраняют в процессе работы машины постоянное и неизменное положение относительно друг друга. Неподвижные связи между деталями обусловлены необходимостью расчленения машины для удобства изготовления, сборки, транспортировки, ремонта и т.п. Неподвижные связи между элементами машин называют соединениями.

Соединения являются важными элементами всех машин и механизмов. Во многих случаях именно выход из строя соединений является причиной аварий при работе машин. В арсенале конструктора имеется значительное количество различных видов соединений, которые могут быть классифицированы по разным признакам.

1. По возможности разборки без разрушения соединяемых деталей – разъёмные и неразъёмные соединения;

2. По возможности относительного взаимного перемещения соединяемых деталей – подвижные и неподвижные соединения;

3. По форме сопрягаемых (контактных) поверхностей – плоское, цилиндрическое, коническое, сферическое, винтовое, профильное соединения;

4. По технологическому методу образования – сварное, паяное, клеёное (клеевое), клёпаное, прессовое, резьбовое, шпоночное, шлицевое, штифтовое, клиновое, профильное соединения.

Первыми в настоящей лекции представлены неразъёмные соединения – такие соединения, которые после изготовления невозможно разобрать без разрушения деталей, участвующих в соединении.

Из всех известных видов неразъёмных соединений наиболее широко распространены заклёпочные, сварные, паяные и клеевые соединения.

Заклёпочные соединения

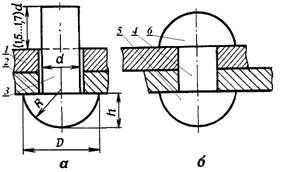

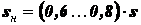

Заклёпочным (клёпаным) называют неразъёмное неподвижное соединение, образованное с применением специальных закладных деталей заклёпок, выполненных из высокопластичного материала. Таким образом, заклёпочное соединение (Рис. 12.1) включает, по меньшей мере, 3 элемента (рис. 12.1, а): две соединяемых детали 1 и 2 и заклёпку 3, которая помещена в соосные отверстия, выполненные в соединяемых деталях. После сформирования соединения заклёпка, удерживающая во взаимном контакте соединяемые детали, имеет следующие 3 части (рис. 12.1, б): тело заклёпки или стержень 4 и две головки – закладную 5, изготавливаемую до формирования соединения, и замыкающую 6, создаваемую в момент образования заклёпочного соединения. Ряд заклёпок, соединяющих кромки двух или нескольких деталей, принято называть заклёпочным швом.

Рис. 12.1. Заклёпочное соединение: а –в процессе сборки; б –в собранном виде Рис. 12.1. Заклёпочное соединение: а –в процессе сборки; б –в собранном виде |

До появления современных видов сварки заклёпочные соединения были распространены особенно широко, однако и в настоящее время этот вид соединения достаточно активно используется в некоторых областях техники, например, в авиации, водном транспорте, приборостроении. Они применяются для соединения листовых, профильных (уголок, швеллер, двутавр и т.п.) и штампованных деталей, работающих в условиях переменных, вибрационных и ударных нагрузок. Особенно широко употребляются заклёпки для соединения разнородных или нагортованных (подвергнутых холодной деформации) материалов (сталь – алюминиевые сплавы; холоднокатаный лист; соединение металла с неметаллом).

Достоинства заклёпочных соединений:

1. Простота конструкции и технологического исполнения;

2. Возможность соединения разнородных и нагортованных материалов;

3. Пригодность для неразрушающего контроля;

4. Высокая стабильность;

5. Высокая стойкость при действии ударных и вибрационных нагрузок.

Недостатки заклёпочных соединений:

1. Высокий расход металла на образование соединения;

2. Высокая трудоёмкость, а значит, и стоимость соединения;

3. Ослабление прочности соединяемых деталей отверстиями под заклёпки;

4. Нарушение плотности швов в процессе эксплуатациии.

Большое разнообразие областей применения заклёпочных соединений порождает и большое число их разновидностей.

Классификация заклёпочных соединений:

1) по функциональному назначению – прочные, предназначенные только для передачи нагрузки; плотные, обеспечивающие герметичное разделение сред, и прочно-плотные, способные выполнять обе названные функции;

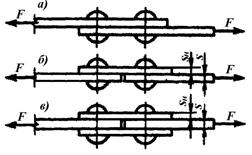

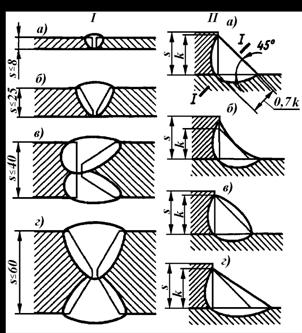

2) по конструктивным признакам шва – нахлёсточное соединение (рис. 12.2, а); стыковое соединение, которое в свою очередь может быть выполнено с одной (рис. 12.2, б) либо с двумя (рис. 12.2, в) накладками;

Рис. 12.2. Основные типы заклёпочных швов: а –нахлёсточный; б – стыковой с одной накладкой; в – стыковой с двумя накладками. Рис. 12.2. Основные типы заклёпочных швов: а –нахлёсточный; б – стыковой с одной накладкой; в – стыковой с двумя накладками. |

3) по числу поверхностей среза, приходящихся на одну заклёпку под действием рабочей нагрузки – односрезные; двухсрезные; и т.д.; многосрезные;

4) по количеству заклёпочных рядов в шве – однорядные; двухрядные; и т.д.; многорядные.

Рис. 12.3. Некоторые виды заклёпок (пояснения в тексте) Рис. 12.3. Некоторые виды заклёпок (пояснения в тексте) |

Рис. 12.4. Параметры заклёпочного соединения Рис. 12.4. Параметры заклёпочного соединения |

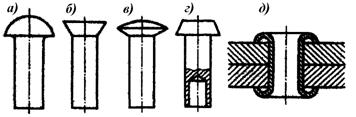

Разнообразие заклёпочных соединений порождает соответственно большое число разновидностей самих заклёпок. По форме закладных головок заклёпки бывают: с полукруглой (полусферической, рис. 12.3, а), потайной, (рис. 12.3, б), полупотайной (рис. 12.3, в), цилиндрической (рис. 12.3, г) и др. головками. А по форме стержня (тела) заклёпки могут быть сплошными (полнотельными, рис. 12.3, а-в); пустотелыми (со сквозным центральным отверстием, рис. 12.3, д); полупустотелыми (часть стержня сплошная, а часть пустотелая – с отверстием, рис. 12.3, г). Большая часть типоразмеров заклёпок стандартизована. Обозначение заклёпки в конструкторской документации обычно включает номер стандарта, диаметр стержня и длину тела заклёпки, выбираемую из ряда нормальных линейных размеров с учётом запаса длины на формирование замыкающей головки.

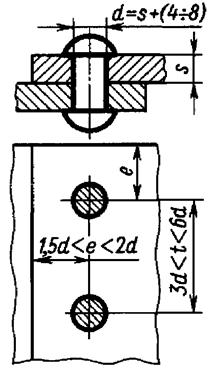

Подбор заклёпок для заклёпочного соединения при равной толщине склёпываемых листов и одинаковой их прочности и заклёпок выполняется в зависимости от толщины листов s (рис. 12.4), а для соединения листов разной толщины диаметр заклёпки устанавливают в соответствии с суммарной толщиной всего пакета S.

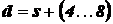

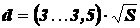

При соединении листов равной толщины (все размеры в мм) диаметр заклёпки

; (12.1)

; (12.1)

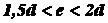

шаг установки заклёпок в ряду

; (12.2)

; (12.2)

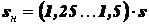

расстояние оси заклёпки от края листа

. (12.3)

. (12.3)

Для соединения листов разной толщины диаметр заклёпки

; (12.4)

; (12.4)

остальные размеры можно назначать в соответствии с зависимостями (12.2) и (12.3).

Для швов с накладками толщина накладок составляет при одной накладке  ; для двухнакладочного шва толщина каждой из накладок

; для двухнакладочного шва толщина каждой из накладок  .

.

Заклёпки изготавливают из малоуглеродистых и легированных сталей, меди и медных сплавов (чаще это латуни), алюминия и алюминиевых сплавов.

Материал заклёпок должен удовлетворять следующим требованиям:

- высокая пластичность и незакаливаемость при нагревании, облегчающие клёпку и способствующие равномерному нагружению заклёпок рабочими нагрузками;

- температурный коэффициент расширения, мало отличающийся от такового для материала склёпываемых деталей;

- не образовывать гальваническую пару с материалом склёпываемых деталей.

Критерием работоспособности большинства заклёпочных соединений является их прочность. При недостаточной прочности соединения возможно его разрушение четырёх различных видов (рис. 12.5):

Рис. 12.5. Напряжения в заклёпочном шве Рис. 12.5. Напряжения в заклёпочном шве |

1. Под действием касательных напряжений в теле заклёпки возможен её срез по сечению, лежащему в плоскости контакта склёпываемых листов;

2. Под действием контактных напряжений, действующих между телом заклёпки и поверхностью отверстий под её установку, возможно смятие контактирующих (цилиндрических) поверхностей;

3. Под действием нормальных напряжений в теле склёпываемых листов, действующих в сечении шва, ослабленном отверстиями под установку заклёпок (сечение 1-1, рис. 12.5), возможен разрыв листов по этому ослабленному сечению;

4. Под действием касательных напряжений в теле склёпываемых листов возможен вырыв (срез) части металла склёпываемых листов (часть листа, ограниченная сечениями 2-2, рис. 12.5).

Поэтому ответственные соединения требуют прочностного расчета по всем четырём видам напряжений. При этом допускаемые напряжения назначаются в зависимости от прочностных показателей материала заклёпок и склёпываемого металла, от качества подготовки соединения под клёпку (чистота и точность обработки отверстий, точность их совмещения, прилегание склёпываемых деталей и т.п.), от характера рабочей нагрузки (статическая, отнулевая, знакопеременная), а также от внешних условий, в которых должно работать соединение (температура, агрессивность среды и др.).

Таблица 12.1. Допускаемые напряжения для заклёпок из малоуглеродистой стали

|

Допускаемые напряжения для заклёпок из малоуглеродистой стали, работающих при статической нагрузке можно принять в соответствии с табл. 12.1. Для швов работающих при отнулевой (пульсирующей) нагрузке, допускаемое напряжение должно быть снижено на 10-20%, а для швов, нагруженных знакопеременной (циклической) нагрузкой – на 30-50%.

Сварные соединения

Сварные соединения нашли самое широкое применение в промышленности и, в частности, при производстве транспортной и военной техники. Без применения сварки в настоящее время не выпускается практически ни одна машина. Многие автомобили имеют сварные рамы, корпус заднего моста, диски колёс, кузова. В военной технике сварными изготавливаются бронекорпуса боевых машин (танки, БМП, БТР), башни, опорные плиты миномётов, орудийные лафеты и многое другое.

Сварные соединения – неразъёмные соединения, образованные посредством установления между деталями межатомных связей, при помощи расплавления соединяемых кромок, их пластического деформирования или совместным действием того и другого.

Широкому распространению сварных соединений способствовало наличие у них большого числа преимуществ перед клёпаными соединениями.

Достоинства сварных соединений:

1. Высокая технологичность сварки, обусловливающая низкую стоимость сварного соединения;

2. Снижение массы сварных деталей по сравнению с литыми и клёпаными на 25-30%;

3. Возможность получения сварного шва, равнопрочного основному металлу (при правильном конструировании и изготовлении);

4. Возможность получения деталей сложной формы из простых заготовок;

5. Возможность получения герметичных соединений;

6. Высокая ремонтопригодность сварных изделий.

Недостатки сварных соединений:

1. Коробление (самопроизвольная деформация) изделий в процессе сварки и при старении;

2. Возможность создания в процессе сварки сильных концентраторов напряжений;

3. Сложность контроля качества сварных соединений без их разрушения;

4. Сложность обеспечения высокой надежности при действии ударных и циклических, в том числе и вибрационных, нагрузок.

По способу образования сварного шва сварные соединения можно разделить на образованные с расплавлением соединяемых кромок (сварка плавлением) и без расплавления кромок соединяемых деталей. Из наиболее распространённых способов к сварке плавлением относятся соединения, выполненные электродуговой сваркой с различными её модификациями (ручная дуговая плавящимся и неплавящимся электродом, сварка под слоем флюса, сварка в среде защитных газов и пр.), газовой сваркой (при нагреве свариваемых кромок теплом газового пламени), электрошлаковой сваркой, сваркой лазерным лучом, электронным пучком и некоторые другие виды сварных соединений.

В группу соединений без расплавления кромок входят соединения, выполненные кузнечной сваркой, всеми видами контактной сварки (стыковой, точечной, шовной), сваркой посредством пластического холодного деформирования, сваркой взрывом, диффузионной сваркой в вакууме, сваркой трением и другие виды соединений.

Но, пожалуй, самое широкое применение в промышленности, строительстве и других областях производства нашла электродуговая сварка плавлением с применением неплавящихся (уголь, вольфрам) и плавящихся электродов. Электродуговая сварка неплавящимся электродом изобретена в конце XIX века (сварка угольным электродом предложена в 1882 г., патент в 1885 г.) Николаем Николаевичем Бенардосом (1842-1905), а в 1888 Николай Гаврилович Славянов (1854-1897) усовершенствовал этот метод, применив металлический плавящийся электрод.

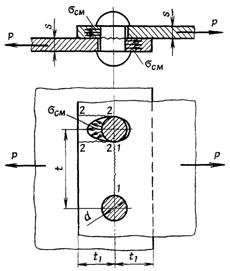

Рис. 12.6. Типы сварных соединений: а) стыковое; б) угловое; в) тавровое; г) нахлёсточное; д) торцовое Рис. 12.6. Типы сварных соединений: а) стыковое; б) угловое; в) тавровое; г) нахлёсточное; д) торцовое |

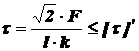

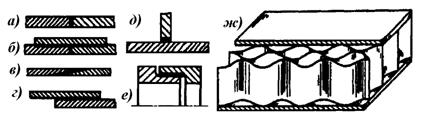

В настоящее время основная масса сварных соединений, выполненных электродуговой сваркой стандартизованы. По взаимному расположению частей сварного соединения последние можно разделить на 5 основных типов: стыковое (рис. 12.6, а), угловое (рис.12.6, б), тавровое (рис. 12.6, в), нахлёсточное (рис. 12.6, г) и торцовое (рис. 12.6, д).

Металл, затвердевший после расплавления и соединяющий сваренные детали соединения, называют сварочным швом. Формирование сварочного шва сопровождается частичным оплавлением поверхностей деталей, участвующих в образовании сварного соединения. Поверхности свариваемых деталей, подвергающиеся частичному оплавлению при формировании сварчного шва и участвующие в образовании соединения, называются свариваемыми кромками.

По аналогии с заклёпочными швами сварные швы по функциональному назначению делят на прочные, от которых не требуется обеспечение герметичности, плотные, главное требование к которым герметичность, и прочноплотные, у которых требование прочности сочетается с требованием герметичности разделяемых пространств.

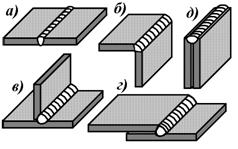

По форме поперечного сечения сварные швы делятся на стыковые (рис. 12.7, I) и угловые (рис. 12.7, II). Кроме того, поперечное сечение шва зависит от формы подготовки кромок под сварку. Так, например, в стыковых соединениях применяются швы с отбортовкой кромок, без скоса кромок (рис. 12.5, Iа), с V -образной разделкой кромок (рис. 12.7, Iб) с K -образной разделкой кромок (рис. 12.7, Iв) X -образной разделкой кромок (рис. 12.7, Iг). Швы с разделкой кромок применяются и в других видах соединений. Форма разделки кромок зависит от толщины свариваемого металла, от вида сварки (ручная или автоматическая), от способа защиты расплавленного металла от окисления (сварка под слоем флюса, сварка в среде защитных газов и т.п.) и некоторых других факторов. Для наиболее распространённых видов сварки (ручная плавящимся электродом, полуавтоматическая и автоматическая под слоем флюса и др.) разделка кромок стандартизована.

Рис. 12.7. Швы сварочные: I - стыковые II - угловые Рис. 12.7. Швы сварочные: I - стыковые II - угловые |

По форме наружной поверхности швы могут быть плоские (рис. 12.7, IIа), вогнутые (рис. 12.7, IIб), выпуклые (рис. 12.7, IIв). Иногда выпуклые швы необоснованно называют усиленными, а вогнутые – ослабленными. Однако усиление сварочного шва способствует концентрации напряжений в околошовной зоне металла, что отрицательно сказывается на работоспособности соединения при переменных нагрузках, а вогнутость уменьшает рабочее сечение шва, увеличивая тем самым напряжения в нём.

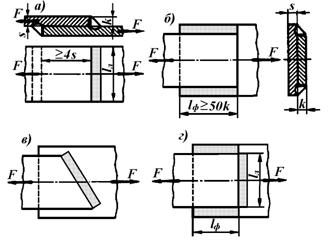

По расположению швов относительно действующей нагрузки сварные швы разделяют на: лобовые (рис. 12.8, а), продольная ось которых перпендикулярна действующим усилиям, фланговые (рис. 12.8, б) или боковые, продольная ось которых по направлению совпадает с направлением действующих усилий, и косые (рис. 12.8, в), продольная ось которых направлена под некоторым углом к направлению действующей нагрузки. Швы, участки которых имеют различное направление по отношению к действующим усилиям, называют комбинированными (рис. 12.8, г).

Рис. 12.8. Расположение сварочных швов по отношению к действующей нагрузке. Рис. 12.8. Расположение сварочных швов по отношению к действующей нагрузке. |

Для сварных конструкций наиболее существенным является различие швов по условиям работы. По этому признаку все швы можно разделить на рабочие, предназначенные для восприятия основных нагрузок, и соединительные или связующие, назначением которых является только скрепление отдельных элементов конструкции в единое целое.

Известны и некоторые другие признаки деления сварочных швов, не представленные в данной лекции.

Критерием работоспособности большинства сварных соединений можно считать прочность шва и околошовной зоны при действующих в соединении нагрузках, которые могут иметь самый различный характер.

При расчёте сварных соединений принимается ряд упрощений и допущений:

1. Нагрузку, приложенную к сварочному шву, считают равномерно распределённой по всей длине шва, в то время как измерения, выполненные на реальных швах, свидетельствуют о существенной неравномерности распределения нагрузки по длине шва, для большинства их типов.

2. При расчёте стыковых швов высоту шва принимают равной толщине свариваемого металла, независимо от наличия выпуклости (усиления) или вогнутости (ослабления или мениска).

3. При расчёте угловых швов (нахлёсточные и тавровые соединения) в качестве сечения шва принимается равнобедренный прямоугольный треугольник, вписанный в фактическое сечение шва (рис. 12.7.II, а-г), выпуклость шва и в этом случае не принимается во внимание.

4. При определении нагрузки парных фланговых швов, расположенных несимметрично относительно линии действия внешней нагрузки, величину нагрузки на каждый из швов считают обратно пропорциональной расстоянию от оси шва до линии действия внешней нагрузки.

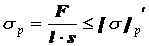

Напряжения растяжения в стыковом шве вычисляют так же, как и для основного металла

; (12.5)

; (12.5)

где F – усилие, воспринимаемое сварочным швом; l – длина шва; s – толщина меньшего из свариваемых листов;  - допускаемые напряжения растяжения для металла шва (

- допускаемые напряжения растяжения для металла шва ( - допускаемые напряжения для свариваемого металла).

- допускаемые напряжения для свариваемого металла).

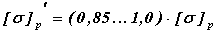

Угловые швы обычно рассчитываются на срез по опасному (наименьшему) сечению (сечение I-I на рис. 12.7, IIа). В этом случае касательные напряжения

; (12.6)

; (12.6)

где k – катет шва,  - допускаемые касательные напряжения для металла шва. При определении допускаемых напряжений для металла шва (наплавленного металла) величины коэффициентов в скобках принимаются в зависимости от вида сварки и качества присадочного металла.

- допускаемые касательные напряжения для металла шва. При определении допускаемых напряжений для металла шва (наплавленного металла) величины коэффициентов в скобках принимаются в зависимости от вида сварки и качества присадочного металла.

Прочностные характеристики сварочных швов при других видах сварки (электрошлаковая, различные разновидности контактной и др.) в данном курсе не рассматриваются, их можно найти в справочной литературе.

Паяные и клеевые соединения

Паяные соединения - это соединения, образованные за счет химического или физического (адгезия, растворение, образование эвтектик) взаимодействия расплавляемого материала - припоя с соединяемыми кромками деталей. Применение расплавляемого припоя обусловливает нагревание соединяемых деталей. Тем не менее, существенным отличием пайки является отсутствие оплавления соединяемых поверхностей.

Рис. 12.9. Некоторые типы паяных соединений: а) - встык; б) - встык с накладкой; в) - в косой стык; г) - внахлёстку; д) - втавр; е) -телескопическое; ж) - сотовая конструкция. Рис. 12.9. Некоторые типы паяных соединений: а) - встык; б) - встык с накладкой; в) - в косой стык; г) - внахлёстку; д) - втавр; е) -телескопическое; ж) - сотовая конструкция. |

Паяные соединения широко применяются в транспортном машиностроении (паяные радиаторы охлаждающих систем), в приборостроении и электронике (монтаж печатных плат и навесных элементов), а также в некоторых других отраслях производства. Некоторые типы паяных соединений представлены на рис. 12.9.

Достоинства паяных соединений:

1. Возможность соединения разнородных материалов;

2. Возможность соединения тонкостенных деталей;

3. Возможность получения соединения в труднодоступных местах;

5. Малая концентрация напряжений вследствие пластичности припоя;

6. Герметичность паяного шва.

Недостатки паяных соединений:

1. Пониженная прочность шва в сравнении с основным металлом;

2. Требования высокой точности обработки поверхностей, сборки и фиксации деталей под пайку.

В качестве припоев для пайки соединений чаще всего применяются различные металлы и некоторые сплавы, температура плавления которых существенно ниже, температуры плавления материала соединяемых деталей.

Все припои по температуре плавления можно весьма условно разделить на 3 группы: низкотемпературные (Тпл < 150-200 °С) сплавы олова, свинца, висмута, кадмия, индия (Олово - Тпл = 232 °С; свинец Тпл = 327 °С, эвтектика 61,9% Sn - 183,3 °С; сплав Вуда = Bi - 50,0%, Pb-25,0%, Sn - 12,5%, Cd- 12,5%, Tпл = 68°С; Bi - 49,4%, Pb - 18,0%, Sn -11,6%, Zn 21,0% Tпл = 58 °С); среднетемпературные или мягкие (150-200 <Тпл) сплавы олова, свинца, сурьмы, цинка; высокотемпературные или твердые (350-400 <Тпл) медь, цинк, серебро и их сплавы, наиболее распространенными и дешевыми из которых являются латуни.

Маркировка и назначение некоторых припоев: ПОС-90 (олово 90%, остальное свинец, Тпл = 222 °С) - пайка посуды; ПОС-30 (Тпл = 256 °С) - третник - пайка радиоаппаратуры; ПМЦ-48, (медь 48%, остальное цинк, Тпл = 865 °С) – пайка медных сплавов, имеющих температуру плавления не ниже 920°С; ПСр-72 (серебро 72%, остальное медь, Тпл = 779 °С) – пайка чёрных и цветных металлов, имеющих температуру плавления не ниже 800°С; ПСр-40 (серебро 40%, медь ~ 16,7%, цинк ~ 17,0%, кадмий ~ 26,0%, никель ~ 0,3% Тпл = 605 °С) - пайка чёрных и цветных металлов, имеющих температуру плавления не ниже 650°С.

Для защиты металла, удаления окисной пленки при пайке используются флюсы, которые бывают твердые, жидкие и газообразные. Наиболее известные из них: для мягких припоев - канифоль, нашатырь (хлористый аммоний), раствор хлористого цинка; для твердых припоев - бура (натрий борнокислый), борная кислота, хлористые и фтористые соли металлов.

Для обеспечения заполнения зазора в паяном соединении, он не должен быть слишком большим: обычно для легкоплавких припоев принимают зазор до 0,2-0,3 мм на сторону, для твердых припоев несколько меньше - до 0,15 мм. Но величина зазора зависит как от конструкции паяного соединения, так и от технологии пайки - для пайки в печи нужен один зазор, для пайки в соляной ванне - другой.

Клеевые соединения образуются посредством адгезионных сил, возникающих при затвердевании или полимеризации клеевого слоя, наносимого на соединяемые поверхности. Отличие клеевого соединения от паяного заключается в том, что клеи не являются металлами, в то время как припои – это либо металлы, либо их сплавы. В зависимости от состава и свойств клеев их полемирезация может происходить как при комнатной температуре, так и при нагревании.

Все клеи можно разделить на конструкционные - такие которые способны выдерживать после затвердевания нагрузку на отрыв и сдвиг, и неконструкционные - соединения с применением которых не способны длительное время выдерживать нагрузки.

К конструкционным можно отнести клеи БФ, эпоксидные, циакрин и др. К неконструкционным - клей 88Н, иногда резиновый и др.

Большинство клеев требует выдержки клеевого соединения под нагрузкой до образования схватывания и последующей досушки в свободном состоянии. Некоторые клеи требуют нагрева для выпаривания растворителя и последующей полимеризации. Клеевые соединения часто применяют в качестве контровочных для резьбовых соединений. Как правило, клеевые соединения лучше работают на сдвиг, чем на отрыв.

Расчет паянных и клеевых соединений ведется на сдвиг или на отрыв - в зависимости от их конструкции.

В заключение следует отметить, что перечень неподвижных соединений, используемых в промышленности, далеко не ограничивается представленными в настоящей лекции. Кроме того, техническая мысль не стоит на месте, а, следовательно, постоянно появляются новые методы соединения деталей, а значит, и новые виды соединений.

Кроме неподвижных соединений, которые не подлежат разборке, существует большой класс разъёмных соединений. Последние и будут рассмотрены в последующих лекциях.

2015-01-21

2015-01-21 13511

13511