Вопросы, изложенные в лекции:

3. Профильные, призматические и фрикционные соединения.

| Шпоночные соединения. |

В предыдущей лекции были рассмотрены соединения, передающие (воспринимающие) главным образом силовые нагрузки. Для связи деталей, передающих крутящий момент, применяются другие неподвижные или подвижные разъёмные соединения: шпоночные, шлицевые, профильные, призматические и фрикционные.

Шпоночные соединения – это разборные подвижные или неподвижные соединения двух деталей, с применением специальных закладных деталей шпонок.

Шпоночное соединение применяется, как правило, для подвижного или неподвижного соединения двух деталей (вала и ступицы) с целью предотвращения их относительного проворота при передаче крутящего момента. Иногда шпоночное соединение применяется для предотвращения относительного сдвига соединяемых плоских деталей, например, при защите стягивающих болтов от воздействия перерезывающей нагрузки. Плоские соединения в данной лекции не рассматриваются, поэтому в дальнейшем под понятием шпоночное соединение имеются в виду только соединения типа вал-ступица.

|

|

|

Классификация шпоночных соединений:

1) по степени подвижности:

1.1) подвижное -

1.1.1) с направляющей шпонкой;

1.1.2) со скользящей шпонкой;

2.2) неподвижное;

2) по усилиям, действующим в соединении:

2.1) напряжённые, такие, в которых напряжения создаются при сборке и существуют независимо от наличия рабочей нагрузки, все напряжённые соединения являются неподвижными;

2.2) ненапряжённые, в которых напряжения возникают только при воздействии рабочей нагрузки;

3) по виду применяемых шпонок:

3.1) с призматической шпонкой, могут быть либо неподвижными, либо подвижными, скользящая и направляющая шпонки в подвижном соединении являются призматическими;

3.2) с сегментной шпонкой;

3.3) с цилиндрической шпонкой;

3.4) с клиновой шпонкой, соединение напряжённое;

3.5) с тангенциальной шпонкой, соединение напряжённое;

Достоинства шпоночных соединений:

1. простота и надёжность конструкции;

2. лёгкость сборки и разборки;

3. простота изготовления и низкая стоимость.

Недостатки шпоночных соединений:

1. ослабление сечений вала и ступицы шпоночным пазом;

2. высокая концентрация напряжений в углах шпоночного паза;

3. для большинства соединений децентровка (смещение оси ступицы относительно оси вала) на половину диаметрального зазора.

Для закладки шпонок соединяемые детали, вал и ступица должны иметь шпоночные канавки. Шпоночные канавки выполняются: на валу под сегментную шпонку дисковой шпоночной фрезой, под остальные виды шпонок, кроме цилиндрической, либо дисковой, либо концевой (торцовой, пальцевой) шпоночными фрезами; паз в ступице выполняется либо протягиванием (инструмент – шпоночная протяжка, точность и качество изготовления паза высокие) либо долблением (точность на 1…2 квалитета ниже, чем при протягивании). Поэтому протягивание применяют в массовом и крупносерийном производстве, долбление – в индивидуальном, поскольку оно не требует специализированного инструмента (протяжки).

|

|

|

Шпонки в своём большинстве изготавливаются из качественных среднеуглеродистых сталей 45, 50, 55. В некоторых случаях для изготовления особо ответственных шпонок используются легированные стали 40Х, 40ХН, 25ХГС и некоторые другие. С целью повышения прочности шпонок заготовки для их изготовления подвергаются улучшающей термической обработке. Однако твердость поверхности шпонок должна быть ниже таковой для соединяемых деталей.

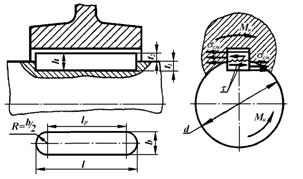

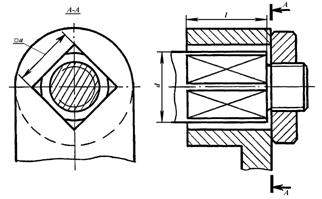

Рис. 14.1. Неподвижное соединение призматической шпонкой. Рис. 14.1. Неподвижное соединение призматической шпонкой. |

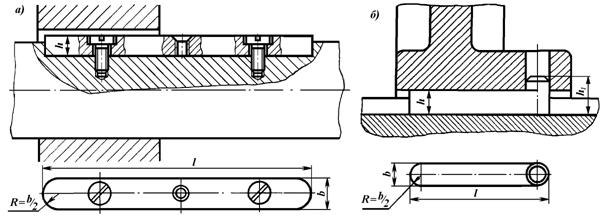

В производстве машин наиболее широкое применение находят призматические шпонки. Призматические шпонки применяются трёх видов: закладные (рис. 14.1), направляющие (рис. 14.2, а) и скользящие (рис. 14.2, б). По форме исполнения торцов призматические шпонки бывают с двумя закруглёнными торцами (рис. 14.1; 14.2), с одним закруглённым и другим прямым торцами и с двумя прямыми торцами.

Закладные шпонки применяются в неподвижных соединениях (ступица неподвижна относительно вала; рис. 14.1), направляющие и скользящие шпонки – в подвижных. Направляющая шпонка (рис. 14.2, а) крепится в пазу вала, а вращающаяся вместе с валом и имеющая возможность скольжения вдоль его продольной оси ступица при движении скользит стенками своего паза по закреплённой на валу шпонке. Скользящая шпонка (рис. 14.2, б) закрепляется неподвижно в пазу ступицы и при движении последней скользит в пазу вала.

Рис. 14.2. Подвижные соединения призматической шпонкой: а) направляющая шпонка; б) скользящая шпонка. Рис. 14.2. Подвижные соединения призматической шпонкой: а) направляющая шпонка; б) скользящая шпонка. |

Поперечные размеры призматических шпонок стандартизованы для различных диаметров валов. В поперечном сечении призматические шпонки имеют форму прямоугольника с отношением высоты к ширине h/b = 1:1…1:2. В зависимости от диаметра вала ширина шпонки (в номинальном значении равная ширине пазов вала и ступицы) b» (0,2…0,3)×d, где d - диаметр вала, причём, чем больше диаметр вала, тем меньше отношение b/d. Глубина шпоночного паза на валу обычно составляет t1=0,6×h, а глубина паза ступицы - t2=0,5×h, таким образом, радиальный зазор между дном паза ступицы и верхней гранью шпонки с=0,1×h. Шпонка в паз вала устанавливается в большинстве случаев по более плотной посадке по сравнению с пазом ступицы.

Одним из главных недостатков призматических шпонок является необходимость их индивидуальной подгонки к размерам пазов вала и ступицы, то есть трудность обеспечения взаимозаменяемости, что ограничивает их применение в крупносерийном производстве.

В качестве другого недостатка следует назвать способность призматической шпонки к опрокидыванию в процессе износа и смятия боковых рабочих поверхностей, так как силы, действующие на шпонку, образуют моментную пару, а по высоте шпонки в пазу всегда имеется некоторый зазор.

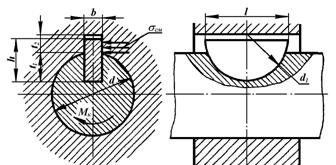

Рис. 14.3. Соединение сегментной Шпонкой Рис. 14.3. Соединение сегментной Шпонкой |

От последнего недостатка свободны сегментные шпонки, поскольку они существенно глубже сидят в пазу вала (рис. 14.3). Такое заглубление сегментной шпонки и её форма в виде сегмента прямого кругового цилиндра позволяет устанавливать шпонку в паз вала без натяга, что, в свою очередь, облегчает сборку соединения и обеспечивает выполнение условий взаимозаменяемости, то есть позволяет использовать шпонку без предварительной подгонки.

Недостатком сегментных шпонок является более сильное в сравнении с призматическими ослабление сечения вала. Поэтому сегментные шпонки применяются, как правило, на малонагруженных изгибающими моментами участках валов. Такими участками чаще всего являются концевые участки валов.

|

|

|

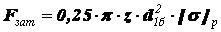

Сегментные шпонки так же, как и призматические, стандартизованы, причём в обоих случаях стандарт составлен так, что прочность шпонки на срез по границе прилегания вала и ступицы всегда выше прочности боковых поверхностей шпонок по напряжениям смятия. Это обусловливает главенство расчёта на смятие боковых поверхностей шпонки. Проверка призматических и сегментных шпонок на смятие выполняется по формуле

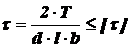

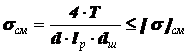

; (14.1)

; (14.1)

где T – передаваемый соединением крутящий момент; d – диаметр вала; lр – рабочая длина шпонки (без учета длины закруглённых торцов); h – высота шпонки; t1 – величина заглубления шпонки в паз вала.

В особо ответственных соединениях или при использовании нестандартных материалов для изготовления шпонки выполняется её проверочный расчёт на срез

; (14.2)

; (14.2)

где l – полная длина шпонки; b – её ширина; остальные величины определены выше.

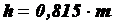

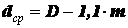

Шпоночные пазы ослабляют как поперечное сечение вала, так и продольное сечение ступицы. Поэтому внешний диаметр ступицы под шпоночное соединение необходимо несколько увеличивать. Для чугунных и стальных ступиц внешний диаметр может быть вычислен по эмпирическим формулам:

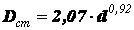

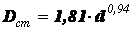

| чугунная ступица |  ; ; | (14.3) |

| стальная ступица |  ; ; | (14.4) |

где d – диаметр сопрягаемого со ступицей вала.

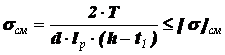

Рис. 14.4. Соединение цилиндрической шпонкой. Рис. 14.4. Соединение цилиндрической шпонкой. |

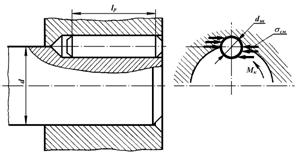

Цилиндрические шпонки по условиям изготовления и сборки соединения применяют на концевых участках валов (рис. 14.4). Шпонку в этом случае устанавливают с некоторым натягом. Гнездо под установку цилиндрической шпонки засверливают и развёртывают в соединяемых деталях совместно. Такая технология изготовления соединения требует, чтобы материалы вала и ступицы не сильно отличались по показателям прочности и твёрдости, с одной стороны, а с другой неудобна к применению в массовом производстве, поскольку не обеспечивает условий взаимозаменяемости. По этой причине в массовом производстве цилиндрические шпонки почти не применяются.

|

|

|

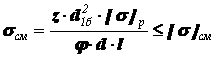

Цилиндрическая шпонка, выдерживающая в процессе работы соединения напряжения смятия, имеет, как правило, достаточную прочность и на срез. Поэтому подбор диаметра шпонки производят по напряжениям смятия

; (14.5)

; (14.5)

где T – передаваемый крутящий момент; а геометрические параметры соединения, входящие в формулу представлены на рис. 14.4.

Тангенциальные и клиновые шпонки применяются в напряжённых соединениях. Как тангенциальные, так и клиновые шпонки стандартизованы.

Рис. 14.5. Соединение тангенциальной шпонкой. Рис. 14.5. Соединение тангенциальной шпонкой. |

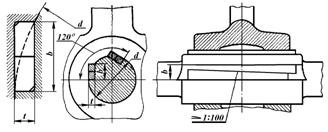

Тангенциальная шпонка (рис. 14.5) состоит из двух деталей, каждая из которых выполнена в форме призматического клина с прямоугольным поперечным сечением. Уклон клина обычно составляет 1:100. Тангенциальные шпонки устанавливаются парами с углом между опорными поверхностями шпонок на валу 120…180°.

Достоинства тангенциальных шпонок:

1. материал тангенциальной шпонки работает на сжатие [7];

2. более благоприятная форма шпоночного паза в отношении концентрации напряжений.

Недостатком тангенциальной шпонки можно считать её конструктивную сложность.

Тангенциальные шпонки наиболее широко применяются в тяжёлом машиностроении, для крупных валов, нагруженных переменными нагрузками (силами и моментами) большой интенсивности.

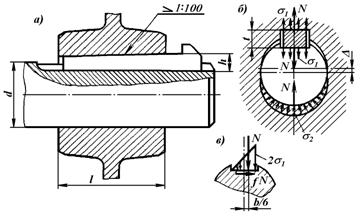

Клиновые шпонки (рис.14.6) передают момент посредством сил трения, возникающих при взаимодействии шпонки с поверхностями паза вала и паза ступицы, перпендикулярными радиусу (дном шпоночных пазов вала и ступицы). Уклон клина клиновых шпонок так же, как и у тангенциальных, составляет 1:100. При сборке соединения клиновая шпонка под нагрузкой, иногда ударами, загоняется в шпоночный паз, создавая в соединении предварительный натяг.

Преимущества клиновых шпонок:

1. не требуется дополнительных деталей, удерживающих ступицу от осевого перемещения;

2. соединение с клиновой шпонкой может выдерживать и небольшую (относительно крутящего момента) осевую нагрузку;

3. хорошо работают при действии переменных нагрузок.

Рис. 14.6. Соединение клиновой шпонкой: а) продольный разрез; б) напряжённое состояние после сборки; в) усилия в шпоночном пазе вала в процессе работы. Рис. 14.6. Соединение клиновой шпонкой: а) продольный разрез; б) напряжённое состояние после сборки; в) усилия в шпоночном пазе вала в процессе работы. |

Недостатки клиновых шпонок:

1. сильная децентровка ступицы относительно геометрической оси вала;

2. при малой длине ступицы возможен её значительный перекос и осевое биение обода закрепляемой детали (шкива, звёздочки, зубчатого колеса);

3. затруднена разборка при ремонте.

Соединение применяется для крепления шкивов и звёздочек на концевых участках валов.

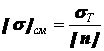

Выбор допускаемых напряжений производится по материалу наименее прочной детали соединения, так при стальных соединяемых деталях, вале и ступице, наименее прочной является, как правило, шпонка, при ступице из лёгких алюминиевых сплавов последняя оказывается самой слабой деталью, и т.д. Допускаемые напряжения смятия определяются по выражению

; (14.6)

; (14.6)

где [n] – нормативный коэффициент запаса, назначаемый в зависимости от требований работоспособности и надёжности, предъявляемых к соединению. Обычно 1,5 £ [n] £ 2.

Так для призматических шпонок, выполненных из стали 45, при постоянной нагрузке и непрерывной работе соединения принимают [s]см = (50…70) МПа, при периодической работе соединения с 50 % загрузкой по времени - [s]см = (130…180) МПа, при проверке соединения на работоспособность при предельных статических нагрузках (например, при запуске механизма) - [s]см = 200 МПа. Для подвижных соединений с целью предупреждения образования задиров и заедания при осевом перемещении ступицы под нагрузкой допускаемые напряжения снижают ещё в 2…4 раза. При незакалённых поверхностях соединяемых деталей подвижного соединения принимают [s]см = (10…30) МПа.

| Шлицевые соединения. |

Шлицевое (зубчатое, пазовое) соединение – подвижное или неподвижное соединение двух соосных деталей, имеющих равномерно расположенные пазы и выступы (выступы одной детали входят в пазы другой).

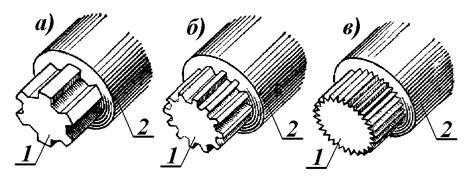

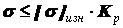

Рис. 14.7. Шлицевое соединение: а) прямобочными шлицами; б) эвольвентными шлицами; в) треугольными шлицами;1 – вал, 2 – ступица. Рис. 14.7. Шлицевое соединение: а) прямобочными шлицами; б) эвольвентными шлицами; в) треугольными шлицами;1 – вал, 2 – ступица. |

Шлицевое соединение (рис. 14.7) конструктивно включает всего две детали: вал, несущий на своей цилиндрической поверхности продольные выступы определённой формы – шлицы, и ступицу, в отверстии которой выполнены продольные пазы, соответствующие по конфигурации шлицам вала.

В шлицевых соединениях используются шлицы трёх разновидностей поперечного сечения: прямобочные (рис. 14.7, а), эвольвентные (рис. 14.7, б) и треугольные (рис. 14.7, в). Прямобочные шлицы в поперечном сечении имеют боковые стенки в виде прямой линии, боковая поверхность эвольвентных шлицов в поперечном сечении образует эвольвенту, а треугольные шлицы в поперечном сечении имеют форму треугольника со срезанной вершиной.

По направлению продольной оси шлицы бывают: прямолинейные, продольная ось которых направлена вдоль образующей несущего цилиндра, и винтовые, имеющие продольную ось, направленную по винтовой линии под некоторым углом к образующей несущего цилиндра.

Шлицевые соединения находят самое широкое применение, как в общемашиностроительных конструкциях (станки, транспортные и транспортирующие машины, грузоподъёмные устройства и т.п.), так и в машинах армейского применения (военные автомобили, гусеничные и колёсные многоцелевые и специальные машины, летательные машины и т.п.). Широкое применение шлицевых соединений обусловлено их преимуществами перед шпоночным.

Преимущества шлицевого соединения:

1. высокая нагрузочная способность;

2. меньшая концентрация напряжений в материале вала и ступицы;

3. лучшее центрирование соединяемых деталей и более точное направление при осевых перемещениях;

4. высокая надёжность при динамических и реверсивных нагрузках;

5. минимальное число деталей, участвующих в соединении.

Недостатком шлицевого соединения является относительно высокая стоимость и трудоёмкость изготовления.

Шлицевые валы изготавливаются в массовом производстве по технологии, аналогичной технологии изготовления зубчатых колёс (метод обкатки, способ – нарезание посредством червячных фрез), в штучном и мелкосерийном производстве используется метод копирования (требует наличия специального инструмента), а в случае отсутствия специнструмента валы изготавливаются методом фрезерования на универсальных фрезерных станках. Возможно также изготовление таких валов на обрабатывающих центрах с числовым программным управлением.

Шлицевые пазы в отверстиях ступиц при массовом производстве изготавливаются методом протягивания (инструмент – протяжка) или долблением специальными долбяками. В штучном производстве изготовление ведётся только долблением.

Прямобочные и эвольвентные шлицевые соединения стандартизованы. Прямобочные шлицевые соединения выполняются с числом шлицов 6 £ z £ 20 для диаметров валов 14 £ d £ 125 мм; эвольвентные - 6 £ z £ 82 для валов диаметром 4 £ d £ 500 мм. Стандартом для прямобочных шлицов предусмотрены 3 серии соединений: лёгкая, средняя и тяжёлая, предназначенные для восприятия нагрузки разной интенсивности.

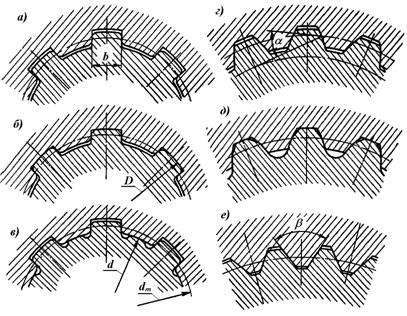

Рис. 14.8. Типы и центрирование зубчатых соединений: прямобочные - а) по боковым поверхностям b; б) по наружному диаметру D; в) по внутреннему диаметру d; эвольвентные – г) по боковым поверхностям; д) по наружному диаметру; треугольные - е) центрируются только по боковым поверхностям. Рис. 14.8. Типы и центрирование зубчатых соединений: прямобочные - а) по боковым поверхностям b; б) по наружному диаметру D; в) по внутреннему диаметру d; эвольвентные – г) по боковым поверхностям; д) по наружному диаметру; треугольные - е) центрируются только по боковым поверхностям. |

Центрирование вала и ступицы в шлицевых соединениях может выполняться тремя способами:

1. по боковым поверхностям шлицов;

2. по внешнему (наружному) диаметру (диаметру вершин шлицов);

3. по внутреннему диаметру (по дну впадин между шлицами).

В прямобочных шлицевых соединениях используют любой из трёх названных способов центрирования (рис. 14.8, а, б, в), в эвольвентных – только два, по боковым поверхностям или по наружному диаметру (рис. 14.8, г, д), в соединениях с треугольными шлицами применим только способ центрирования по боковым поверхностям (рис. 14.8, е).

Центрирование по боковым поверхностям зубьев обеспечивает более равномерное распределение нагрузки, но хуже центрирует соединение. При наличии радиальной нагрузки происходит смещение зубцов относительно впадин, что ведёт к быстрому износу соединения вследствие возникновения фриттинг-коррозии. Этот вид центрирования наиболее выгоден для соединений подверженных действию реверсивных и неравномерных (особенно ударных) нагрузок при относительно невысоких скоростях вращения.

Центрирование по диаметрам, наружному или внутреннему обеспечивает более высокую соосность вала и ступицы. Выбор в качестве центрирующего внутреннего или наружного диаметра определяется технологическими требованиями. При относительно невысокой твёрдости ступицы (£350 HB или £38 HRC) центрирование лучше выполнять по наружному диаметру (80 % прямобочных шлицевых соединений). В этом случае вал шлифуется по внешнему диаметру, а шлицевое отверстие ступицы выполняют протягиванием. При более высоких значениях твёрдости ступицы центрировать соединение предпочтительно по внутреннему диаметру. В этом варианте центрирования внутренний диаметр ступицы и вала шлифуется, но шлифование выполняют на разных станках: ступицу шлифуют на внутришлифовальном, а вал на шлицешлифовальном.

Обозначение прямобочного шлицевого соединения в документации включает параметры:

| № позиции | Параметр |

| 1. | Поверхность центрирования: D - наружный диаметр; d - внутренний диаметр; b -боковая поверхность; (разделитель позиций – тире). |

| 2. | Число шлицов (разделитель позиций – знак умножения). |

| 3. | Внутренний диаметр |

| 4. | Посадка по внутреннему диаметру (разделитель позиций – знак умножения). |

| 5. | Наружный диаметр |

| 6. | Посадка по наружному диаметру (разделитель позиций – знак умножения). |

| 7. | Ширина шлица (зуба на валу). |

| 8. | Посадка по ширине шлица. |

| 9. | Стандарт, регламентирующий параметры соединения. |

Пример обозначения прямобочного шлицевого соединения с указанием позиций:

| № позиции | |||||||||

| Обозначение | D - | 8 ´ | H11/a11 ´ | H7/js6 ´ | F8/f8 | ГОСТ 1139-80. |

Эвольвентные шлицевые соединения по сравнению с прямобочными обладают повышенной несущей способностью и меньшей концентрацией напряжений (примерно в 2 раза). Эти соединения удобно изготавливать по технологии изготовления зубчатых колёс (методом обкатки). Шлицы вала при этом могут изготавливаться фрезерованием модульной червячной фрезой на зубофрезерном станке, а пазы ступицы либо долблением на зубодолбёжном станке, либо протягиванием. Угол профиля образующей рейки (в некотором роде аналог угла зацепления зубчатых колёс) a = 30° (см. рис. 14.8, г), а высота шлица – (0,8…1,0)×m.

Обозначение эвольвентного шлицевого соединения в документации несколько проще и включает параметры:

| № позиции | Параметр |

| Центрирование по боковым поверхностям зубьев | |

| 1. | Наружный диаметр (разделитель позиций – знак умножения). |

| 2. | Модуль шлицевого соединения (разделитель позиций – знак умножения). |

| 3. | Посадка по боковым поверхностям шлицов (разделитель позиций – знак умножения). |

| 4. | Стандарт, регламентирующий параметры соединения. |

| Центрирование по наружному диаметру | |

| 1. | Наружный диаметр (разделитель позиций – знак умножения). |

| 2. | Посадка по наружному диаметру (разделитель позиций – знак умножения). |

| 3. | Модуль шлицевого соединения. |

| 4. | Стандарт, регламентирующий параметры соединения. |

Пример обозначения эвольвентного соединения с указанием позиций:

| № позиции | ||||

| Центрирование по боковым поверхностям зубьев | ||||

| Обозначение | 70 ´ | 3 ´ | H9/k8 | ГОСТ 6033-80. |

| Центрирование по наружному диаметру | ||||

| Обозначение | 50 ´ | H7/g6 ´ | ГОСТ 6033-80. |

Треугольные шлицевые соединения не стандартизованы и применяются главным образом в качестве неподвижных при тонкостенных соединяемых элементах или при наличии жёстких ограничений в диаметральных размерах. Центрирование в этих соединениях, как упоминалось выше, возможно только по боковым поверхностям шлицов. Угол впадины между боковыми поверхностями шлицов вала может составлять b = 90°, b = 72° или b = 60° (см. рис. 14.8, е). Модуль таких шлицов невелик и обычно лежит в пределах 0,2 £ m £ 1,5 мм. Иногда треугольное шлицевое соединение для удобства сборки выполняют конусным при конусности 1:16.

Расчёт шлицевых соединений. Основными критериями работоспособности шлицевых соединений является сопротивление боковых поверхностей зубьев изнашиванию и смятию. Неподвижные шлицевые соединения рассчитывают только на смятие (при отсутствии осевых и опрокидывающих нагрузок).

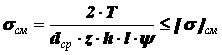

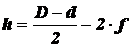

Расчёт на смятие производится по формуле:

; (14.7)

; (14.7)

где sсм и [s]см – действующие и допускаемые напряжения для детали, изготовленной из наиболее слабого материала; T момент, передаваемый соединением; dср – средний диаметр соединения; z – число зубьев в соединении; h и l – высота и длина контактной поверхности зубьев; y - коэффициент, учитывающий неравномерность распределения давления по длине контактной поверхности зуба (0,7 £ y £ 0,8).

Высота контактной поверхности зуба h и средний диаметр соединения dср для разных типов соединений составляют:

для соединений с прямобочными шлицами

,

,  ;

;

где f – величина фаски зуба;

для соединений с эвольвентными шлицами

,

,  ;

;

для соединений с треугольными шлицами

,

,  .

.

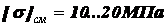

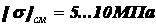

Допускаемые напряжения для подвижных шлицевых соединений стальных деталей принимаются:

| при лёгких условиях работы |  ; ; |

| при тяжёлых условиях работы |  . . |

Для неподвижных соединений допускаемые напряжения

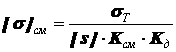

; (14.8)

; (14.8)

где [s] = (1,25…1,4) – нормативный коэффициент запаса, учитывающий условия работы и изготовления деталей соединения; Kсм = (4…5) – коэффициент концентрации нагрузки, определяемый по ГОСТ 21425-75; Kд = (2…2,5) – коэффициент динамичности нагрузки при реверсировании нагрузки без ударов.

При проверке соединения на износ действующие напряжения, вычисленные по (14.7), проверяются на выполнение соотношения

; (14.9)

; (14.9)

где  – коэффициент, учитывающий число циклов нагружения, а допускаемые напряжения по износу [s]изн зависят от параметров внешней нагрузки и термообработки рабочих поверхностей шлицов. Для шлицов, закалённых до поверхностной твёрдости HRC 60, принимают [s]изн = 40…85 МПа, а для шлицованных деталей без термохимической обработки – [s]изн = 25…50 МПа.

– коэффициент, учитывающий число циклов нагружения, а допускаемые напряжения по износу [s]изн зависят от параметров внешней нагрузки и термообработки рабочих поверхностей шлицов. Для шлицов, закалённых до поверхностной твёрдости HRC 60, принимают [s]изн = 40…85 МПа, а для шлицованных деталей без термохимической обработки – [s]изн = 25…50 МПа.

| Профильные, призматические и фрикционные соединения. |

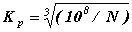

Профильное соединение - подвижное или неподвижное соединение двух соосных деталей, контактная поверхность которых в поперечном сечении имеет форму плавной замкнутой кривой, отличной от окружности.

Рис. 14.9. Профильное соединение: а) продольное сечение; б), в), г) возможные поперечные сечения: овальное, треугольное, квадратное. Рис. 14.9. Профильное соединение: а) продольное сечение; б), в), г) возможные поперечные сечения: овальное, треугольное, квадратное. |

Достоинством профильного соединения является отсутствие выступающих элементов, вызывающих концентрацию напряжений. Однако в профильных соединениях вследствие малых плеч контактные напряжения существенно выше по сравнению со шлицевыми, причём напряжения эти тем больше, чем большее число граней имеет профильное соединение. Кроме того, в профильном соединении на ступицу действуют значительные распорные силы, требующие большей толщины её стенок. По этой причине профильные соединения применяются в малонагруженных передачах, например, в соединениях рычагов с поворотными валиками в механизмах переключения передач.

Рис. 14.10. Соединение призматическое «на квадрат». Рис. 14.10. Соединение призматическое «на квадрат». |

Призматическое соединение - подвижное или неподвижное соединение двух соосных деталей, контактная поверхность которых в поперечном сечении имеет форму многоугольника. Наиболее распространёнными среди призматических соединений являются соединения «на квадрат» (рис. 14.10) или «на шестигранник». Призматические соединения наиболее просты в изготовлении при индивидуальном производстве.

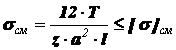

При передаче моментной нагрузки в призматическом соединении нагрузка на каждой грани распределяется по треугольнику – на одной стороне грани напряжения равны нулю, а на другой кромке максимальны. Максимальные напряжения смятия в призматическом соединении

; (14.10)

; (14.10)

а допустимый передаваемый момент

; (14.11)

; (14.11)

где z – число граней; a и l – ширина и длина рабочей части грани; [s]см – допускаемые напряжения смятия для наиболее слабой детали.

К группе фрикционных соединений (соединений с натягом) относятся соединения, в которых передача крутящего момента происходит за счёт сил трения, возникающих между контактирующими поверхностями соединения вследствие их предварительного сжатия при сборке. Такими являются соединения прессовые, клеммовые и конусные.

Фрикционные соединения просты в изготовлении и сборке, но склонны к ослаблению несущей способности при многократной переборке. Разборка и сборка таких соединений требует особой аккуратности и, как правило, должна выполняться с применением специальных технологических приёмов и приспособлений.

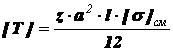

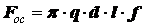

Прессовое соединение характеризуется тем, что в свободном состоянии (до сборки) диаметр посадочной поверхности вала несколько больше, чем диаметр отверстия в ступице. После сборки эти два диаметра выравниваются, при этом посадочная часть вала сжимается в радиальном направлении, а ступица растягивается. Между контактирующими поверхностями вала и ступицы действуют контактные напряжения сжатия, а нагружение соединения крутящим моментом вызывает появление и сил трения. Момент, который способно передать прессовое соединение выражается соотношением

; (14.12)

; (14.12)

а осевое усилие, необходимое для силовой сборки соединения, составит

. (14.13)

. (14.13)

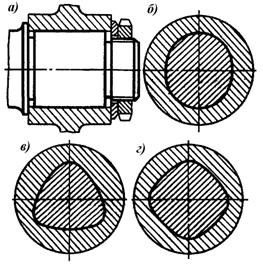

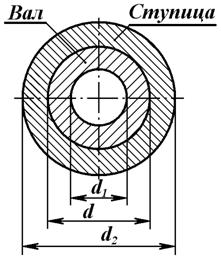

Рис. 14.11. Поперечное сечение прессового соединения Рис. 14.11. Поперечное сечение прессового соединения |

В этих двух выражениях q – давление на контактирующих поверхностях, МПа; d и l – диаметр и длина контактирующих поверхностей соединения, мм; f – коэффициент трения между контактирующими поверхностями (для стального вала и чугунной ступицы f = 0,10…0,15).

Давление на контактных поверхностях

; (14.14)

; (14.14)

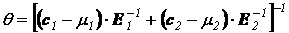

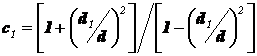

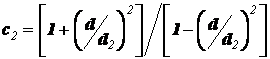

где d – величина натяга (разность между диаметрами вала и ступицы в свободном состоянии); q - коэффициент, зависящий от конфигурации соединяемых деталей (рис. 14.11):

; (14.15)

; (14.15)

где m – коэффициенты Пуассона, а E – модули упругости для материалов вала и ступицы; индекс «1» относится к параметрам вала, индекс «2» - к параметрам ступицы, причём

, (14.16)

, (14.16)

а  ; (14.17)

; (14.17)

где d – диаметр посадочной поверхности в соединении; d1 – диаметр отверстия вала; d2 – наружный диаметр ступицы. Максимальное давление на посадочных поверхностях соединения не должно превышать допускаемого напряжения смятия для наиболее слабого из материалов соединения, q £ [s]см. Для стальных деталей, подвергнутых улучшению, [s]см=200…250 МПа, для чугунных деталей – [s]см=20…50 МПа, для деталей из алюминиевых сплавов – [s]см=10…20 МПа.

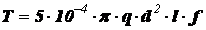

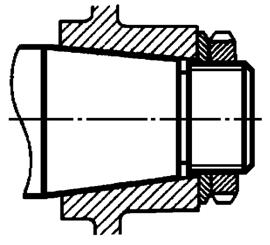

Рис. 14.12. Конусное фрикционное соединение Рис. 14.12. Конусное фрикционное соединение |

На концевых участках валов предпочтение часто отдаётся конусным соединениям (рис. 14.12), для затяжки которых конец вала снабжается резьбовой частью. Затяжка соединения осуществляется навинчиванием гайки на резьбовой конец вала, либо завинчиванием винта, если концевой участок вала снабжён внутренней резьбой. Контроль затяжки осуществляется, как правило, по величине осевого перемещения ступицы относительно вала. После необходимой затяжки резьбовой элемент, винт или гайка, стопорится каким-либо из известных способов.

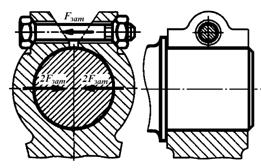

Рис. 14.13.Клеммовое соединение Рис. 14.13.Клеммовое соединение |

Расчёт несущей способности соединения производится по формулам для цилиндрических прессовых соединений (см. (14.12)…(14.17)), принимая в качестве расчётных диаметры в серединном сечении соединения. Величина натяга в этом случае определяется как произведение конусности на осевое перемещение ступицы при затяжке соединения.

В клеммовом соединении сжатие деталей обеспечивается специальными болтами. Соединение вследствие отсутствия шпонок позволяет выполнять закрепление деталей в произвольном положении, как по длине, так и по углу поворота. Это позволяет использовать соединение для закрепления на валах кривошипов, рычагов, кронштейнов.

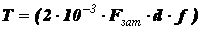

Клеммовое соединение способно передать крутящий момент

Нм; (14.18)

Нм; (14.18)

где Fзат – усилие затяжки болтов, Н; d – диаметр соединения (вала), мм; f - коэффициент трения для материалов деталей, входящих в соединение. В свою очередь усилие затяжки болтов зависит от прочности каждого из них

; (14.19)

; (14.19)

где z – число болтов в соединении; d1 – внутренний диаметр резьбы болта; [s]р – допускаемые напряжения растяжения для материала болта.

Напряжения смятия на контактных поверхностях деталей, входящих в соединение

; (14.20)

; (14.20)

где l – длина контактной поверхности соединяемых деталей; j» 0,5 – коэффициент неравномерности давления по посадочной поверхности, возникающей за счёт жесткости ступицы; остальные величины определены выше.

Несущая способность клеммового соединения примерно в 2 раза ниже по сравнению с прессовым при тех же размерах и величине сжатия поверхностей.

При расчёте всех фрикционных соединений обычно принимают коэффициент запаса по крутящему моменту [n] = 1,5…2.

Представленный в настоящей лекции материал о разборных соединениях для передачи крутящего момента даёт самые общие и краткие сведения о таких соединениях и не претендует на исчерпывающую полноту описания. Учащемуся необходимо самостоятельно знакомиться с встречающимися конструктивными вариантами, осваивать способы их проектирования и применения, пользуясь справочной и другой технической литературой.

| Вопросы для самоконтроля: |

1. В чём отличие рассмотренных в данной лекции соединений от описанных ранее?

2. Какое соединение называют шпоночным, какой признак отличает его от других соединений?

3. Какие разновидности шпоночных соединений Вы знаете?

4. Какими положительными качествами обладают шпоночные соединения?

5. Каковы недостатки шпоночных соединений?

6. Назовите основные материалы, необходимые для изготовления шпонок.

7. Назовите разновидности призматических шпонок.

8. Какие параметры призматических шпонок стандартизованы?

9. В чём заключаются преимущества сегментных шпонок перед призматическими.

10. Назовите предпочтительные места валов для установки призматических и сегментных шпонок?

11. Как выполняется проектный расчёт призматических и сегментных шпонок?

12. Что можно предпринять, если призматическая или сегментная шпонка не удовлетворяет заданным условиям работы?

13. Что называют цилиндрической шпонкой?

14. Расскажите о тангенциальных шпонках, почему их так называют?

15. Какие особенности клиновых шпоночных соединений, в чем их достоинства и недостатки?

16. Назовите главный признак шлицевых соединений.

17. Какие виды шлицевых соединений Вы знаете?

18. Назовите основные достоинства и недостатки шлицевых соединений.

19. Как осуществляется центрирование деталей шлицевого соединения?

20. Как обозначить прямобочное шлицевое соединение?

21. Каковы особенности и достоинства эвольвентного шлицевого соединения.

22. Как обозначить эвольвентное шлицевое соединение?

23. Каковы особенности и достоинства треугольного шлицевого соединения.

24. Как назначить параметры прямобочного шлицевого соединения? А как эвольвентного?

25. Какое шлицевое соединение необходимо проверять на прочность по износу?

26. Назовите главные особенности профильного соединения.

27. Назовите главные особенности призматического соединения.

28. Назовите главные особенности фрикционных соединений.

29. Какие виды соединений можно отнести к группе фрикционных?

30. Назовите параметры, за счёт изменения которых можно увеличить несущую способность прессового соединения.

31. Каким способом создаётся необходимый натяг в конусных соединениях?

32. Назовите основные особенности клеммового соединения.

33. Можно ли повысить несущую способность клеммового соединения за счёт удлинения ступицы?

é

ТЕМА 5. КОРПУСНЫЕ ДЕТАЛИ, СМАЗОЧНЫЕ И

УПЛОТНЯЮЩИЕ УСТРОЙСТВА

Лекция № 15. Корпусные детали смазочные и

уплотняющие устройства.

Вопросы, изложенные в лекции:

1. Корпуса агрегатов и корпусные детали.

2. Смазка механизмов и смазочные устройства.

3. Уплотняющие устройства.

| Корпуса агрегатов и корпусные детали. |

В предыдущих лекциях были рассмотрены свойства передач и соединений деталей машин, а также способы их проектного и проверочного расчётов. Однако для объединения всех деталей и образования из них единого работоспособного механизма или тем более машины необходимы корпусные детали, свойства которых и представлены в настоящей лекции.

Корпус (от латинского corpus – тело, сущность, единое целое) - деталь или группа сочленённых деталей, предназначенная дляразмещения и фиксации подвижных деталей механизма или машины, для защиты их от воздействия неблагоприятных факторов внешней среды, а также для крепления механизмов в составе машин и агрегатов. Кроме того, корпусные детали весьма часто выполняют роль ёмкости для хранения эксплуатационного запасасмазочных материалов.

Корпусные детали составляют значительную часть (иногда до 80 %) массы машин или механизмов. Разрушение корпусных деталей в процессе работы наиболее часто ведет к необратимой аварии машины, то есть к потере последней.

В подвижной технике корпусными деталями являются броневые корпуса МГКМ, рамы автомобилей, корпуса двигателей, коробок передач, раздаточных коробок, коробок отбора мощности, ведущих мостов и некоторых других узлов.

Классификация корпусных деталей:

2015-01-21

2015-01-21 9799

9799