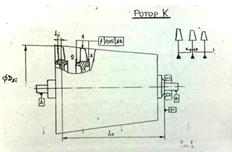

Базы А и Б – установочные. На них устанавливаются подшипники. Торец Т – это торец, куда упирается торец шарикоподшипника.

ТТ на сборку ротора компрессора:

1) Обеспечить заданную посадку в соединениях рабочих колес. По буртикам обеспечивается посадка – малый натяг – 0,03…0,05мм.

2) Обеспечить заданное усилие затяжки и его равномерность при затяжки болтов.

3) Обеспечить заданную точность в расположенных поверхностях 1;2;3 относительно конструкторских баз А и Б.

4) Обеспечить заданную величину ДДi от базового торца на расстояние li.

5) Провести динамическую балансировку с заданной точностью. Посадки по буртикам методом неполной взаимозаменяемости.

В соответствии с техническими требованиями проводят операции по сборке:

1) Сборка ротора из отдельных РК.

2) Механическая обработка ротора по поверхностям 1, 2 и 3.

3)  Динамическая балансировка ротора.

Динамическая балансировка ротора.

1) Сборка ротора осуществляется последовательным соединением рабочих колес и их креплением. Обычно она проводится в вертикальном положении. Если заданные натяги 0,1мм, то сборка осуществляется с помощью тепловой посадки. При креплении рабочих колес с помощью болтов усилие затяжки контролируется по величине крутящего момента. В этом случае используется динамометрический ключ. Тогда равномерность затяжки достигается засчет схемы очередности. При сборке других конструкций роторов возникают особенности проведения операций сборки.

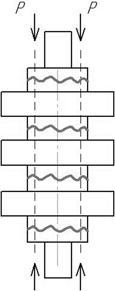

При использовании ротора такой конструкции стежка ротора осуществляется либо стяжным болтом либо стяжными шпильками (до 16 шпилек по окружности). Что бы обеспечить заданную жесткость при стежке необходимо обжать пакет рабочих колес. Величина усилия обжатия в 2 раза выше усилия затяжки. Усилие затяжки часто контролируется по величине удлинения шпильки.

При использовании ротора такой конструкции стежка ротора осуществляется либо стяжным болтом либо стяжными шпильками (до 16 шпилек по окружности). Что бы обеспечить заданную жесткость при стежке необходимо обжать пакет рабочих колес. Величина усилия обжатия в 2 раза выше усилия затяжки. Усилие затяжки часто контролируется по величине удлинения шпильки.

2) Механическая обработка ротора осуществляется на крупногабаритных токарных станках, которые допускают обрабатывать детали с диаметром 1,5м и длиной 1мм. В качестве установочных баз используются поверхности А и В и торец Т. При обработке поверхностей 1 все рабочие ступени ротора перевиваются резиновыми жгутами. Режимы обработки при этом минимальные, что бы не вызвать вибрации лопаток.

3) Динамическая балансировка ротора осуществляются на станках измерения дисбаланса с горизонтальной осью вращения. Дисбаланс устраняется за счет прикрепления балансировочных грузиков и последующей их замены на специальные балансировочные сегменты.

Балансировочные сегменты устанавливаются на торцах крепления рабочих колес. Для того, что бы изготовить сегмент, изготавливают кольца, которые являются точной копией фланцев с толщинами 1, 2, 3мм. В зависимости от дисбаланса из кольца нужной толщины вырезается сегмент на 1, 2, 3 болта, то есть комплектуется балансировочный грузик нужного веса. Если двухплоскостная балансировка, то сегмент устанавливается по торцам фланцев, где устанавливается стенка. При трехплоскостных так же используются сегменты, но в этом случае конструкцией предусмотрен доступ к центральной части ротора.

2015-01-30

2015-01-30 1493

1493