1) Опора компрессора двигателя находится в соседних с компрессором узлах.

2) Статор компрессора имеет технологический разъем

3) Узел компрессора собирается в процессе общей сборки двигателя и является начальной стадией общей сборки. В процессе сборки узла компрессора необходимо обеспечить следующие ТТ:

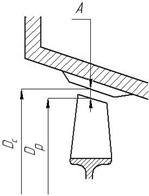

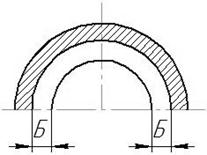

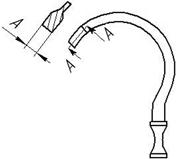

1) Обеспечить комплекс зазоров А – зазор между торцами лопаток и внутренним уплотнением поверхности ротора, Б – зазор в уплотнениях рабочих колес, В – передний осевой зазор, Г – задний осевой зазор, Д – радиальный зазор в уплотнениях подшипниковых опор.

2) Обеспечить заданную точность взаимного расположения внутреннего и наружного колец роликоподшипника.

3) Обеспечить соосность опор К (передняя опора турбины относительно оси вращения ротора К)

4)  В случае если шарикоподшипников турбины, то необходимо обеспечить соосность подшипника турбины относительно оси вращения ротора.

В случае если шарикоподшипников турбины, то необходимо обеспечить соосность подшипника турбины относительно оси вращения ротора.

В соответствии с ТТ в процессе сборки выполняются следующие операции: Зазор А – зазор между статором и уплотнения ротора.

2 способа: 1 – аналитический, 2 – способ непосредственного измерения.

А=

По второму способу: по окружности статора на уплотнительную поверхность на 8-12т, по окружности наносится специальная масса. Ротор и статор собираются и ротор проворачивается на определенный угол. Затем компрессор разбирается и измеряется толщина деформированного отпечатка, тем самым измеряется реальная величина зазора с учетом величин смещения оси ротора относительно опор статора.

Первый способ используется в том случае, когда величина несоосности очень мала, или величина несоосности, контролируемая заранее. В остальных случаях используется 2 способ.

Зазор Б контролируется либо аналитическим способом, либо с помощью специального щупа при непосредственной установке частей ротора.

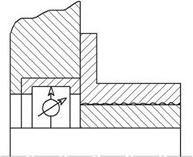

Радиальный зазор Д контролируются путем измерения размеров сопрягаемой детали. Для того чтобы учесть несоосности лабиринтной втулки и посадочного гнезда под подшипники осуществляется контроль радиального биения или несоосности по следующей схеме.

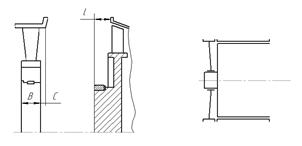

Взаимное осевое смещение торцев внутренних и наружных колец роликоподшипников. Контролируется путем измерения основных размеров от одной и той же измерительной базы и обеспечивается по методу компенсатора.

Взаимное осевое смещение торцев внутренних и наружных колец роликоподшипников. Контролируется путем измерения основных размеров от одной и той же измерительной базы и обеспечивается по методу компенсатора.

В случае, если l=В+С, то торцы внутренних и наружных колец роликоподшипника совпадают. В противном случае совпадение торцев обеспечивается за счет регулировочного кольца, то есть подбором толщины.

В случае, если l=В+С, то торцы внутренних и наружных колец роликоподшипника совпадают. В противном случае совпадение торцев обеспечивается за счет регулировочного кольца, то есть подбором толщины.

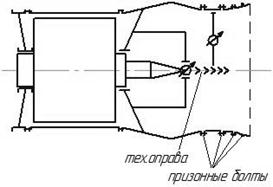

На технологическую оправу, имитирующую ротор турбины ставим индикатор и контролируем величину соосности. Необходимая величина соосности достигается путем радиального смещения корпусных деталей. При достижении нужной величины соосности корпусные детали фиксируются, затем в 8-12т осуществляется совместная обработка фланцев, то есть сверлятся отверстия под болты и затем устанавливаются.

Технические требования на сборку:

1) обеспечить заданную точность расположения уплотнений поверхностей статора относительно оси вращения ротора.

2) обеспечить соосность первой и второй опорам подшипника. если вал соединяется с помощью шлиц, то после вала должно быть обеспечено перемещение валов.

3) обеспечить заданную точность расположения колец подшипников.

4) обеспечить комплекс зазоров А Б В Г Д по аналогии с компрессором.

5) обеспечить радиальную величину затяжки и его равномерность.

Заданные технические требования обеспечиваются путем выполнения следующих операций:

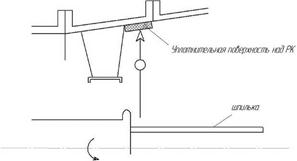

1)  точность расположения статора уплотнительных поверхностей статора. Контроль точности расположения уплотнительных поверхностей статора осуществляется по величине биения внутренней уплотнительной поверхности 1СА относительно оси вращения вала ротора. Для этого в подшипник картера турбины устанавливается передний вал с ввернутыми в него шпильками. На шпильки устанавливаются индикаторы. По ТТ величина смещения меньше 0,05мм.

точность расположения статора уплотнительных поверхностей статора. Контроль точности расположения уплотнительных поверхностей статора осуществляется по величине биения внутренней уплотнительной поверхности 1СА относительно оси вращения вала ротора. Для этого в подшипник картера турбины устанавливается передний вал с ввернутыми в него шпильками. На шпильки устанавливаются индикаторы. По ТТ величина смещения меньше 0,05мм.

2) Контроль А осуществляется с помощью наборного щупа при последовательной установки ступени – в данном случае удается проконтролировать величину во всех точках. Радиальные зазоры А будут складываться из погрешностей ротора и статора. А=0,1±0,2.

3) Контроль зазоров Б с помощью наборных щупов в процессе последовательной сборки колец и СА. осевые зазоры В и Г контролируются специальными Г-образными щупами в процессе последовательной установки РК.

4) Д – радиальный зазор в уплотнениях подшипниковых опор контролируется аналогично компрессору. Смещение торцев внутренних и наружных колец роликоподшипника обеспечиваются по методу компенсатора, аналогично компрессору.

2015-01-30

2015-01-30 929

929