Штангенинструмент — группа измерительных средств для измерения и разметки линейных размеров методом непосредственной оценки. Отсчетное устройство штангенинструмента состоит из измерительной линейки штанги с делениями через 1 мм и вспомогательной подвижной шкалы-нониуса для отсчета частей делений основной шкалы, нанесенной на штанге.

15.1 Принцип построения линейного нониуса

В основу отсчета по нониусу положена способность человеческого глаза оценивать совпадение или несовпадение штрихов двух сомкнутых шкал более точно при определении долей деления по одной шкале.

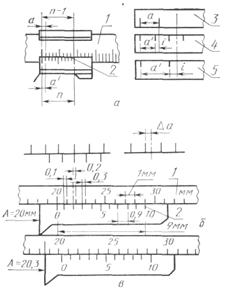

Нониусная шкала (рис. 11) имеет небольшое число интервалов деления — 10—20 по сравнению с основной шкалой. Нулевой штрих нониуса является указателем числа целых делений основной шкалы.

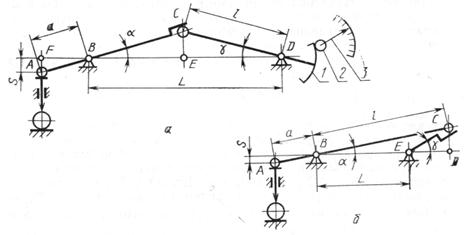

Рис. 1. Принцип построения нониуса:

/ — основная шкала; 2 — шкала нониуса; 3 — штанга; 4 — нониус при 7=1; S — нониус при 7 = 2

На рис. 1, б изображена основная шкала 1 и шкала нониуса 2 с отсчетом 0,1 мм. Если отрезок основной шкалы 9 мм разделить на десять частей, то интервал деления шкалы нониуса будет равен 0,9 мм. При совпадении нулевого штриха нониуса, например, со штрихом 20 основной шкалы, следующий первый штрих не дойдет до соответствующего штриха основной шкалы на 0,1 мм, второй на 0,2 мм и т. д., а последний — десятый на 1 мм до штриха 30 мм основной шкалы. На рис. 1 нулевой штрих нониуса расположен справа за двадцатым делением основной шкалы, а один из штрихов основной шкалы совпадает с третьим штрихом нониуса (размер 20,3 мм). Таким образом, отсчет по нониусу сводится к определению совпадения одного из штрихов нониуса с соответствующим штрихом основной шкалы.

Как видно из рис. 1, а, интервал деления шкалы нониуса меньше интервала деления основной шкалы. Такая шкала была бы слепой, поэтому на нониусные шкалы интервалы наносятся увеличенными относительно интервала основной шкалы (рис. 1,в). Общее число делений шкалы нониуса точно укладывается в определенное число делений основной шкалы.

К штангенинструментам относятся штангенциркули, штанген-глубиномеры, штангенрейсмасы и штангензубомеры. Эти инструменты имеют общую конструкцию — штангу с основной шкалой и подвижную рамку с нониусом. Конструкции штангенинструментов отличаются конфигурацией измерительных поверхностей и их взаимного расположения.

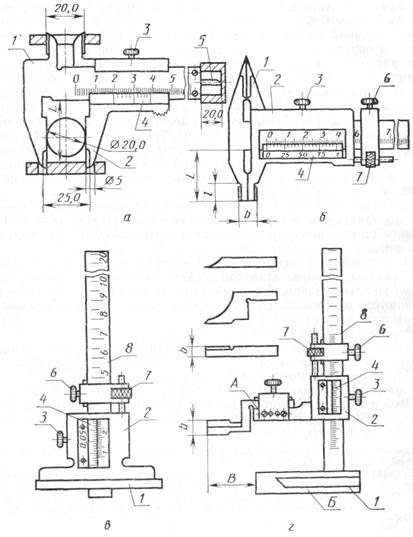

Штангенциркули ГОСТ 166—80, ГОСТ 8.113—74 показаны на рис. 2, а, б.

Рис. 2. Штангенинструменты

На конце линейки штанги имеются измерительные губки с измерительными поверхностями, перпендикулярными к линейке. Вторые измерительные губки размещены на подвижной рамке 2. На этой же рамке находится нониус 4. Штангенциркуль, показанный на рис 2, а, б, с двусторонним расположением губок для моужных и внутренних измерений, оснащен линейкой-глубиномером 5 закрепленной на рамке. Рамка на линейке (штанге) стопорится винтом 3. На рисунке показан штангенциркуль, предназначенный для измерения диаметров вала и отверстия, расстояния между центрами отверстий и глубины отверстия при условии, что они имеют одинаковый размер (20,0 мм).

Штангенциркуль ШЦ-П (рис. 2, б) с двусторонним расположением губок для наружных и внутренних измерений и верхними заостренными губками предназначен для разметки поверхностей. Он оснащен устройством 7 микрометрической подачи для медленного перемещения рамки по штанге. При использовании микроподачи вспомогательную рамку стопорят на штанге винтом 6, отпускают винт 3 и, вращая устройство микроподачи, перемещают рамку. Размер нижних губок в сведенном состоянии (6 = 10 мм) маркируют на боковой поверхности одной из губок. После ремонта размер губок уменьшается, поэтому на боковой поверхности указывают их действительный размер. При внутренних измерениях к значению отсчета по нониусу прибавляют действительный маркированный размер губок.

Наибольшее распространение получили штангенциркули с диапазоном измерения от 0 до 140 мм или от 0 до 320 мм с отсчетом по нониусу 0,1 и 0,05 мм.

Измерение штангенциркулем наружного диаметра выполняют в следующей последовательности. Изделие помещают между губками, прижимают неподвижную губку к поверхности детали, перемещают подвижную губку до плотного контакта измерительной поверхности губки с поверхностью измеряемой детали. Закрепляют стопорный винт губки, снимают штангенциркуль с изделия и производят отсчет по основной шкале и нониусу. Если штангенциркуль имеет микрометрическую подачу подвижной губки, то сначала подводят подвижную губку и стопорят винт рамки микроподачи. Микроподачей перемещают подвижную губку в направлении неподвижной до момента плотного контакта измерительных поверхностей губок (без перекоса губок), стопорным винтом закрепляют подвижную рамку. Снимают штангенциркуль с детали и производят отсчет по основной шкале и нониусу.

При измерении штангенциркулем с ценой деления 0,05 мм внутреннего размера изделия в него вводят губки для внутренних измерений. Сдвигают рамку до контакта губок с поверхностью. Покачивая штангенциркуль то в диаметральной, то в осевой плоскости и постоянно прижимая подвижную губку, находят положение, при котором в осевой плоскости установится наибольший размер, рят подвижную губку с нониусом и снимают показание по эсновной шкале и нониусу. К этому отсчету прибавляют аттестованную толщину губок.

Штангенглубиномеры (ГОСТ 162—80, ГОСТ 8.164—75) покаты на рис. 12, в. У штангенглубиномера отсутствует неподвижная губка, а подвижная рамка 2 имеет траверсу 1, являющуюся основанием (опорой) для измерения глубины. Остальные конструктивные элементы такие же, как в штангенциркуле.

Штангенглубиномеры имеют диапазон измерений не более 500 мм. На меньших диапазонах (200—300 мм) отсчет составляет 0,05 мм, на больших — 0,1 мм.

При измерении глубины измерительную поверхность штанги устанавливают на нижнюю плоскость измеряемой детали. При этом подвижная губка вместе с траверсой опускается до плотного контакта с верхней плоскостью измеряемой детали. Затем стопорят губку и снимают показание.

Штангенрейсмасы (рис. 2, г) по ГОСТ 164—80, ГОСТ 8.163— 75 применяются для разметки, измерения высоты и расположения поверхностей корпусных деталей.

Конструкция штангенрейсмаса приспособлена для измерения размеров от плоскости разметочной плиты, поэтому взамен неподвижной губки применено массивное основание 1, с помощью которого штангенрейсмас устанавливается на разметочную плиту. Рамка 2 с нониусом 4 имеет консольную державку, к плоскости А которой, строго параллельной плоскости основания Б, крепятся специальные устройства в виде разных «чертилок», разметочных ножей, параллельных цилиндрических губок и измерительных стержней.

При разметке вертикальных плоскостей (рис 2, г) по линейке 8 и нониусу 4 устанавливают требуемый размер, используя при этом микроподачу 7. Затем весь штангенрейсмас прижимают основанием к разметочной плите, а лезвие разметочной ножки — к детали. При перемещении штангенрейсмаса по плоскости разметочной плиты на поверхности детали остается риска от разметочной ножки.

Наибольшее распространение получили штангенрейсмасы с диапазоном измерения от 0 до 250 и 400 мм при отсчете 0,05 мм. Штангенрейсмасы с размером от 500 до 2500 мм встречаются значительно реже.

15.2 Погрешности измерения штангенинструментом

Общая погрешность штангенинструмента зависит от погрешностей отдельных элементов, из которых основными являются погрешности изготовления; нанесения штрихов основной шкалы и шкалы нониуса; отклонения от перпендикулярности поверхностей измерительных губок к базовым плоскостям направляющей штанги и подвижной рамки; отклонения от параллельности и плоскостности измерительных губок; просвета между губками штанги и рамки; отклонения от перпендикулярности измерительных поверхностей к боковым сторонам губок; отклонения от прямолинейности направляющей штанги.

15.3 Микрометрические инструменты

Микрометрические инструменты служат для наружных измерений (гладкие микрометры), внутренних измерений (микрометрические нутромеры), глубины пазов, отверстий и длин уступов (микрометрические глубиномеры). Общим узлом всех микрометрических инструментов является микрометрическая головка.

Известно, что при неподвижной гайке один оборот винта соответствует его осевому перемещению, равному шагу резьбовой пары винт — гайка. Для отсчета дольных значений в микрометрическую головку введена дополнительная шкала.

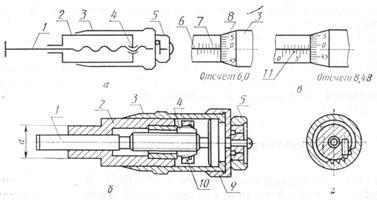

15.4 Конструкция микрометрической головки

Схема и конструкция микрометрической головки показана на рис. 3, а — г. С гайкой 4 соединен стебель 2, который неподвижно сопрягается с корпусом микрометрического инструмента. На конце узла, составленного из винта 1 и барабана 3, установлено устройство стабилизации измерительного усилия 5. Для отсчета осевого перемещения микровинта в целых оборотах вдоль оси стебля 2 проведена продольная риска 6, по нижнюю и верхнюю стороны которой нанесены две шкалы 7, И (рис. 3, в) с интервалом 1 мм, сдвинутые одна относительно другой на размер Р = 0,5 мм (шаг резьбы).

Доли оборота микровинта отсчитывают по круговой шкале 8 с радиальными штрихами, нанесенными на конусной части барабана. Указателем для отсчета по круговой шкале является продольный штрих, нанесенный на стебле.

Рнс. 3. Конструкция микрометрической головки

При повороте барабана вместе с микровинтом на угол, соответствующий смещению круговой шкалы на одно деление относительно продольного штриха стебля микровинт перемещается на значение цены деления круговой шкалы с = Р/п = 0,5/50 = 0,01 мм, где я = 50 —число делений круговой шкалы барабана.

Микрометрическая головка (рис. 3, б) цилиндрической частью стебля 2 диаметром d сопрягается с корпусом микрометрического инструмента. С другой стороны в стебле закреплена разрезная гайка 4, предназначенная для беззазорного соединения микропары. Наружная поверхность разрезной гайки имеет конус и наружную резьбу, а параллельно оси гайки прорезано несколько неполных пазов. При вращении регулировочной гайки 10 ее конусная фаска нажимает на конус разрезной гайки, сжимает или разжимает ее в зависимости от направления вращения гайки. Микровинт 1, перемещающийся в резьбе, имеет цилиндрическую направляющую поверхность, соосную с резьбой гайки, и цилиндрическую поверхность с буртиком для установки барабана 3. Правый резьбовой конец барабана сопрягается со стопорной гайкой 9. Если гайку отвернуть приблизительно на 0,5 оборота, то барабан относительно микровинта можно повернуть до совмещения его нулевого штриха с нулевым штрихом продольной шкалы стебля, тогда микрометрическая головка будет установлена на нуль (начало отсчета).

При установочных перемещениях микровинт вращают за рифленую поверхность барабана.

При измерении микровинт вращают механизмом стабилизации измерительного усилия 5, отрегулированного на определенное усилие поворота или проскальзывания. Чаще всего эти устройства выполняют в виде храпового механизма — «трещотки» (рис. 3, г) или фрикционной муфты. Храповой механизм «трещотки» состоит из подпружиненного тангенциального штифта, вставленного во втулку, скрепленную с микровинтом, и обоймы с внутренними храповыми зубьями. Вращением за рифленую поверхность обоймы микровинт перемещается до контакта с измеряемой поверхностью, и в случае возникновения измерительного усилия по значению больше предельно допускаемого (обычно это усилие составляет 500—900 сН) храповые зубья соскальзывают с подпружиненного штифта и раздается характерный треск. В этот момент микровинт не вращается, а «трещотка» вращается вхолостую относительно микровинта.

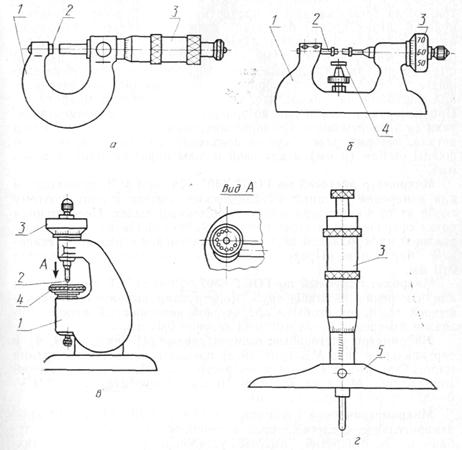

Микрометр гладкий по ГОСТ 6507—78 (рис. 4, а) состоит из скобы 1, снабженной с одной стороны неподвижной измерительной пяткой 2 (неподвижной точкой). С другой стороны, в отверстие скобы запрессован стебель микрометрической головки 3 с подвижной пяткой (подвижной точкой).

Типоразмеры микрометрических инструментов в значительной степени зависят от длины микровинта. Из технологической практики принята оптимальная рабочая длина резьбовой части микровинта, равная 25 мм, поэтому микрометрические инструменты изготовляют с диапазоном измерений через 25 мм, т. е. О—25; 25— 50; 50—75; 75—100 мм и т. д. до 600 мм.

Рис. 4. Микрометрические инструменты:

а — микрометр гладкий; б — микрометр настольный горизонтальный; в — микрометр настольный вертикальный MB; г — м икрометрический глубиномер; / — станина; 2 — пятка; 3 — микрометрическая головка; 4 — стол; 5 — планка

Наибольшее применение имеют микрометры с диапазоном измерения до 600 мм, у микрометров свыше 100 мм диапазон измерений составляет 100 мм, что достигается применением вставных, сменных и скользящих пяток.

Для установки на нуль микрометров с диапазоном измерений свыше 25 мм (больше длины резьбы винта) применяются установочные меры в виде цилиндра, у которого размер между торцевыми поверхностями равен нижнему пределу измерения микрометра. Микрометры можно настраивать на нуль или любой размер по концевым мерам длины, в результате чего точность отсчета повышается по сравнению с обычным использованием микрометра.

Перед измерением микрометр устанавливают на нуль. Для этого, вращая микровинт за трещотку, плавно подводят его торец к торцу пятки до момента плотного контакта измерительных пяток, когда трещотка начнет провертываться. В этом положении нулевой штрих шкалы барабана должен совпадать с нулевым штрихом стебля. Закрепляют стопор микровинта, разъединяют барабан и микровинт, отвертывают трещотку. Совмещают нулевой штрих барабана с продольным штрихом стебля и после этого вращают по часовой стрелке корпус трещотки до плотного закрепления барабана на микровинте. Освобождают стопор микровинта. При измерении детали плавно вращают трещотку до момента начала ее провертывания. Стопорят микровинт и определяют размер детали, который равен сумме показаний, снятых с продольной шкалы стебля (в мм) и круговой шкалы барабана (сотых долей мм).

Микрометр листовой по ГОСТ 6507—78 типа МЛ предназначен для измерения толщины металлических листов и лент, поэтому скоба этого микрометра имеет увеличенный вылет. Неподвижная пятка сферическая, а отсчетное устройство выполнено в виде неподвижной циферблатной шкалы и вращающейся стрелки, скрепленной с барабаном. Пределы измерения 0—25 мм, цена деления 0,01 мм.

Микрометр трубный по ГОСТ 6507—78 типа МТ предназначен для измерения толщины труб. Конструкция выполнена с уменьшенной толщиной скобы и сферической неподвижной пяткой. Диапазон измерений 0—25 мм, цена деления 0,01 мм.

Микрометры настольные: горизонтальные МГ (рис. 19, б) и вертикальные типа MB (рис. 19, в) предназначены для измерения малогабаритных деталей в приборостроении. Диапазон измерений микрометров MB составляет 0—10 мм, горизонтальных МГ — О—20 мм; цена деления 0,01 мм.

Микрометрический глубиномер по ГОСТ 7470—78 (рис. 19, а) -измерительное средство, предназначенное для измерения глубины пазов, отверстий, высоты уступов и др. Состоит из микрометрической головки 3, запрессованной в планку 2. Продольная шкала на стебле микрометрической головки оцифрована в обратном направлении по сравнению с обычным микрометром, так как измеряемая глубина пропорциональна выдвижению микровинта из планки. Микровинт имеет центральное отверстие, в которое устанавливают сменные стержни 3, обеспечивающие необходимый диапазон измерения. Диапазон измерений до 200 мм, цена деления 0,01 мм.

15.5 Индикаторы часового типа и измерительные головки с зубчатыми механизмами

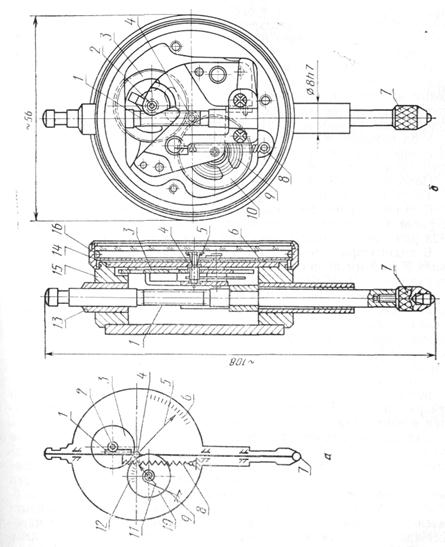

Схема индикатора часового типа (рис. 5, а, б) основана на использовании механизма увеличивающего устройства, состоящего только из зубчатых передач. Индикатор состоит из зубчатой рейки 1 нарезанной на измерительном стержне, зацепляемой с малым зубчатым колесом 2 (трибом малого модуля) и небольшим числом зубьев Zi=16, изготовляемых за одно целое с осью. На оси триба закреплено зубчатое колесо 3, находящееся в зацеплении с центральным трибом 4, на оси которого крепится основная стрелка 5. С помощью основной стрелки по шкале 6 отсчитывается размер перемещения измерительного наконечника 7.

Рис. 5 индикатор часового типа.

Поскольку индикатор относится к многооборотным головкам, то для отсчета числа оборотов основной стрелки в диапазоне показания установлена дополнительная стрелка 11 на оси вспомогательного колеса 10, зацепляющегося с трибом 4. Число оборотов дополнительной стрелки отсчитывается по шкале 12.

Так как преобразующий механизм индикатора должен обеспечивать отсчет в реверсивном режиме (перемещение измерительного стержня в обоих направлениях), введено вспомогательное колесо 10, находящееся под воздействием пружинного устройства 9, обеспечивающего зацепления всех зубчатых передач только по одним сторонам профилей зубьев, вне зависимости от направления перемещения измерительного стержня. Один конец этой пружины закреплен на колесе 10, а второй — на плате механизма индикатора.

Механизм индикатора (рис. 5,6) монтируется на плате 14, а измерительный стержень, на котором нарезана рейка, перемещается в направляющих скольжения 13, закрепленных в корпусе 15. Для крепления индикатора предусмотрена цилиндрическая гильза диаметром 81г7. Во многих случаях индикатор крепится на кронштейне, установленном на крышке корпуса с противоположной стороны шкалы. Для установки индикатора на нуль предусмотрен поворот шкалы 6 за наружный ободок 16 относительно стрелки 5.

Диапазон измерения индикатором зависит от диапазона измерительного прибора, в котором он установлен. Индикаторы часового типа имеют диапазон измерений по шкале 2,5 и 10 мм, цену деления 0,01 мм, классы точности всех индикаторов 0 и 1. Предел

допускаемой погрешности на участках шкалы 0,1 и 1 мм не зависит от'диапазона измерений по шкале и составляет соответственно 6 и 10 мкм для индикаторов класса точности 1. Предел допускаемой погрешности существенно изменяется по всему диапазону. Так, для диапазона измерения от 2 до 10 мм, предел допускаемой погрешности увеличивается от 0,012 до 0,02 мм. Размах показаний не более 3 мкм, измерительное усилие (150±60) сН.

Отечественная промышленность выпускает индикаторы часового типа с увеличенным диапазоном измерений по шкале до 25 и 50 мм. В механизмах этих индикаторов имеется еще одна пара зубчатых колес. Предел допускаемой погрешности на участке 1 мм составляет 0,015 мм, а на всем диапазоне измерений по шкале 0,048 мм. Размах показаний 5 мкм. Измерительное усилие составляет (250±180) сН. Габаритные размеры таких индикаторов больше, чем у вышеописанных.

15.6 Рычажно-зубчатые измерительные головки

В индикаторах часового типа трудно добиться погрешностей меньше 5—10 мкм из-за погрешностей зубчатых передач и особенно первой пары (рейка — триб), поскольку эта погрешность увеличивается к выходному звену. Поэтому были разработаны передаточные механизмы измерительных головок, у которых на входе установлены рычажные передачи (взамен рейки и первого триба), а на выходе — зубчатые.

В рычажно-зубчатых измерительных головках применяются рычажные передачи с законом движения по синусной (рис. 6, а) и тангенсной (рис. 6, б) схемам.

Рис. 6. Схема рычажной передачи

Погрешность схемы синусного рычага определяется как разность между действительным и расчетным перемещениями измерительного стержня.

Длину плеч рычага регулируют так, чтобы при отклонении стрелки прибора от нуля на ±0,87 диапазона измерения по шкале прибора, характерная систематическая погрешность обусловленная схемой рычажной передачи, стала равной нулю. Попытка регулировки, при которой погрешность сводилась бы к нулю на всем пределе измерений, приводит к резкому возрастанию систематических погрешностей.

Погрешности синусного рычага при равных L и а в два раза меньше, чем тангенсного. Синусный рычаг регулируют смещением сферической опоры, что почти невозможно сделать у тангенсного рычага.

Зазоры в направляющих измерительного стержня существенно не влияют на погрешности синусного рычага, но вызывают значительную вариацию показаний у тангенского рычага, возрастающую с отклонением рычага от исходного положения, поэтому синусные рычажные передачи широко распространены.

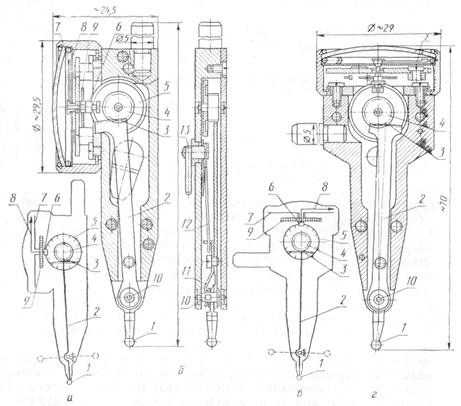

Выпускаются рычажно-зубчатые индикаторы двух типов: ИРБ — (рис. 7, а, б) — бокового действия, у которых шкала перпендикулярна к оси измерительного рычага в его среднем положении и перпендикулярна к плоскости его поворота; ИРТ — (рис. 7, в, г) —торцевого действия, у которых шкала перпендикулярна к оси измерительного рычага в его среднем положении и к плоскости его поворота.

В рычажно-зубчатом индикаторе с боковым расположением шкалы (рис. 7, а, б) наконечник 1 расположен на конце малого плеча рычажной передачи. Большое плечо рычажной передачи 2 имеет зубчатый сектор 3, зацепляющийся с трибом 4. На оси триба закреплено торцевое зубчатое колесо 5, зацепляемое с трибом 6. На оси триба насажена стрелка 8, с помощью которой производится отсчет по шкале 7. Однопрофильное зацепление зубчатых передач обеспечивается установкой на одной оси с трибом 6 и стрелкой 8 волоска 9. Первое (малое) плечо рычажной передачи с измерительным наконечником / установлено на оси 10 и скреп-

Рис. 7. Рычажно-зубчатый индикатор

лено со вторым (большим) плечом 2 посредством пружины 11 фрикционного устройства или торцевой зубчатой муфты. Поворот малого плеча от его среднего положения обеспечивается в пределах ±90°. Направление линии измерения должно быть перпендикулярно к оси малого плеча рычага в его среднем положении на данном участке измерения.

В индикаторах предусмотрено переключение направления действия измерительного усилия — пружина 12 при помощи переключателя 13 поджимает плечо 2 рычажной передачи в правое или левое крайнее положение. Направление перемещения измерительного наконечника определяется положением рычага 2. Правое положение рычага обеспечивает перемещение измерительного наконечника слева направо, а левое положение — справа налево. Это сделано для удобства установки индикатора относительно измеряемой детали.

В некоторых случаях в конструкциях торцевых индикаторов корпус делают цилиндрической формы для крепления в державке. Тогда направление перемещения измерительного наконечника можно изменять поворотом индикатора в державке. Цапфы осей рычажно-зубчатых индикаторов устанавливают на каменных опорах, чем обеспечивают малое трение и малое измерительное усилие. Все индикаторы имеют поворот шкалы относительно стрелки для установки начала отсчета (установка на «нуль»). Для удобства измерений в труднодоступных местах индикаторы комплектуют специальной державкой. Для крепления державок в стойках и штативах предусмотрена переходная втулка с диаметра 5 мм на диаметр 8 мм.

Рычажно-зубчатые индикаторы в основном применяются для измерения отклонений формы и расположения поверхностей. Малые габаритные размеры, возможность бокового действия позволяют использовать их для измерения размеров в труднодоступных местах. Индикатор может крепиться на шпиндель станка и использоваться при расточных работах.

Рычажно-зубчатые индикаторы выпускаются с размерами шкал от 25 до 50 мм в зависимости от цены деления (0,01 мм и 0,002 мм). Диапазон показаний по шкале 0,8 мм для индикаторов с ценой деления 0,01 мм (±40 делений с нулевой отметкой на середине) и 0,2 мм для индикаторов с ценой деления 0,002 мм. Предел допускаемой погрешности 5 мкм на участке шкалы 0,1 мм и 10 мкм на всем диапазоне измерений. Размах показаний не более 3 мкм, измерительное усилие 10—40 сН.

Диапазон измерений рычажно-зубчатых индикаторов с ценой Делений 0,002 мм составляет 0—0,16 мм. Погрешность индикаторов при любом положении малого рычага не более 0,002 мм в пределах 20 делений и 0,004 мм в пределах 40 делений. Размах показаний не более 0,001 мм. Измерительное усилие от 30 до 60 сН.

2015-01-30

2015-01-30 1889

1889