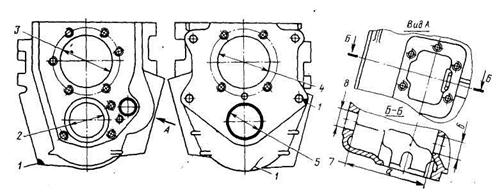

Рис. 5.3. Основные дефекты картера коробки передач.

Если обломы не захватывают тела картера или обломано только одно ушко, то эти места наплавляют газовой сваркой, трещины заваривают электродуговой сваркой, если они не проходят через отверстия под подшипники и ось блока шестерен заднего хода. Наличие других видов пробоин, обломов или трещин является выбраковочным признаком.

Наплавку отколов осуществляют газовым пламенем с подогревом: первоначально картер нагревают до температуры 200…250°С в течение 15… 20 мин, после чего осуществляют заварку ацетилено-кислородным пламенем, используя наконечники № 3 или 4. В качестве присадочного материала применяют чугунные прутки 6 мм с содержанием кремния не менее 2,5%. После устранения дефектов наплавкой картер вновь нагревают до температуры 600…650 °С и охлаждают вместе с печью.

При заварке трещин применяют электродуговую сварку медно-железными электродами ОЗЧ-104мм с обмазкой УОНИ 13/55, содержащей железный порошок в количестве 18…20% от массы меди. Сварку ведут постоянным током силой 150…160 А. Трещину заваривают прерывистыми участками длиной 15…20 мм.

Износы всех отверстий под подшипники устраняют железнением, гальваническим натиранием или постановкой ДРД с буртиком. При этом отверстия предварительно растачивают борштангой, чтобы сохранить соосность, затем одним из вышеперечисленных способов наращивают и вновь растачивают борштангой под размер рабочего чертежа.

Износы торцевых поверхностей бобышек под блок шестерен заднего хода устраняют фрезерованием их «как чисто». Увеличение при этом размера а компенсируется постановкой шайб соответствующей толщины или эпоксидными пастами.

После восстановления картер коробки передач должен отвечать следующим техническим требованиям:

– овальность и конусообразность отверстий под подшипники не более 0,02 мм;

– непараллельность общей оси отверстий под подшипники ведущего и ведомого валов относительно общей оси под подшипники промежуточного вала не более 0,07 мм на длине 400 мм;

– непараллельность общей оси отверстий под ось блока шестерен заднего хода относительно общей оси отверстий под подшипники ведущего и ведомого валов не более 0,04 мм на длине 200 мм;

– расстояние от оси отверстий под подшипники ведущего и ведомого валов до оси отверстий под подшипники промежуточного вала 123,20…123,30 мм;

– расстояние от оси отверстий под подшипники ведущего и ведомого валов до оси отверстий под ось блока шестерен заднего хода 127,45…127,55 мм;

– расстояние от оси отверстий под подшипники промежуточного вала до оси отверстий под ось блока шестерен заднего хода 89,20…89,30 мм.

Валы коробок передач изготавливают у автомобилей ЗИЛ из стали 25ХГМ, HRC 60 … 65; у ГАЗ — из стали 35Х; у МАЗ — из стали 15ХГНТА, HRC 58... 62. Основными дефектами ведущего вала (на примере вала коробки передач автомобиля ЗИЛ-130) являются (рис. 5.4):

1 — обломы и трещины;

2 — износ шейки под передний шариковый подшипник;

3 — выкрашивание рабочей поверхности зубьев;

4 — вмятины от роликов или износ отверстия под роликовый подшипник;

5 — износ зубьев внутреннего зацепления;

6 — износ зубьев по толщине;

7 — износ конусной поверхности под кольцо синхронизатора;

8 — износ шлицев по толщине;

9 — износ зубьев внешнего зацепления;

2015-01-30

2015-01-30 1805

1805