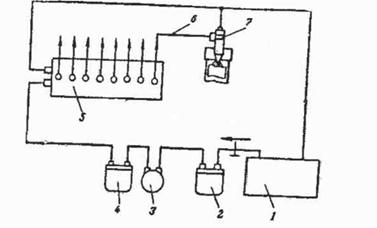

К основным элементам такой системы относятся: топливный насос высокого давления 5, форсунки 7 и нагнетательные топливопроводы 6.

К вспомогательным — топливный бак 1, насос 3, фильтры грубой 2 и тонкой 4 очистки топлива.

|

Рис.4. Схема системы топливоподачи с насосным впрыскиванием:

1-Топливный бак; 2- фильтр грубой очистки топлива; 3- топливподкачивающий насос; 4-фильтр тонкой очистки топлива; 5-топливный насос высокого давления; 6- топливопроводы; 7- форсунка.

По конструктивному исполнению основных элементов топливные системы с насосным впрыскиванием различают:

· топливные системы разделенного типа, в которых насос высокого давления и форсунка выполнены в виде отдельных агрегатов;

· топливные системы неразделенного типа, когда насос и форсунка объединены в один общий узел — насос-форсунку.

Топливный насос высокого давления и форсунки были рассмотрены ранее, поэтому эти элементы не рассматриваются.

Нагнетательные трубопроводы соединяют насосные секции с форсунками они изготавливаются из специальных толстостенных стальных трубок с внутренним диаметром 1,5...3,0 мм. Для обеспечения четкой работы топливной аппаратуры они должны иметь возможно меньший объем и длину при плавных закруглениях и переходах, обладать малым гидравлическим сопротивлением и достаточной механической прочностью и жесткостью, а так же обеспечивать надежные уплотнения в местах соединений.

Для предотвращений вибрации и поломок в процессе работы топливопроводы закрепляются на двигателе скобами или кляммерами. Особенно жесткие требования в топливопроводах высокого давления предъявляются к заделке их концов в местах соединений с насосом и форсунками.

Топливопроводы низкого давления, обеспечивающие подачу топлива из бака к насосу высокого давления, а так же слив избыточного топлива чаще всего изготавливаются из стали или синтетических материалов.

Количество, размеры, расположение и конструкция топливных баков зависят от типа и назначения машины.

Однако любой топливный бак должен обязательно иметь устройство для изменения уровня топлива, заливную горловину с топливным фильтром и герметично закрывающейся крышкой, Пробку или кран для слива отстоя, а также может иметь кран для отключения топливной системы от бака.

Баки изготавливаются из стального листа штамповкой и сваркой. Они должны быть достаточно жестки и герметичны. Внутренняя полость больших баков разделяется на сообщающиеся части перегородками, которые повышают жесткость бака и уменьшают плескание топлива.Объем бака определяется из заданного запаса хода.

Топливоподкачиваюшие насосы служат для подачи топлива из топливных баков через фильтры грубой и тонкой очистки к впускной полости насосов высокого давления или к насос - фарсункам.

В системах топливопитания современных автомобильных двигателей в качестве подкачивающих насосов применяются, главным образом, поршневые и шестеренчатые насосы.

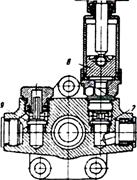

Поршневой насос (рис.5) обычно устанавливается на корпусе насоса высокого давления и приводится в действие от специального эксцентрика кулачкового вала. При набегании выступа эксцентрика на ролик толкателя 6 последний через шток 4 перемещает стальной поршень 2,сжимая его пружину 3.Освободившейся над поршнем пространство заполняется топливом,

|  |  |  | ||||

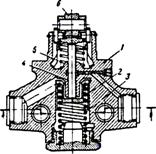

Рис. 5. Топливоподкачивающие насосы

а- поршневого типа; б – шестеренчатый: 1 – корпус; 2 – поршень;

3 – пружина поршня; 4 – шток; 5 – пружина толкателя;

6 – толкатель; 7 – всасывающий клапан; 8 – дополнительный

клапан; 11 – обратный клапан; 12 – пружина обратного клапана;

(ручной) насос; 9 – нагнетательный клапан; 10 – редукционный

13 – пластины; 14 – ротор; 15 – втулка; 16 – перепускной клапан.

перетекающем через нагнетательный капан 9 из подпоршневой полости. При ебегании выступа эксцентрика поршень 2 перемещается пружиной 3 в след затолкателя.При этом топливо из надпоршневого пространства нагнетается в топливоотводящую магистраль,а освобождающийся объем в надпоршневой полости через всасывающий клапан 7 заполоняется топливом из топливоподводящей магистрали. Максимальное давление топлива, создаваемого рассматриваемым насосом на линии нагнетания, определяется характеристикой пружины 3 и не зависит от режима работы двигателя.

Для прокачки системы питания двигателя перед его запуском после длительной остановки подкачивающем насосе устанавливается дополнительный насос 8 ручной прокачки, работающей вместе с всасывающим 7 и нагнетательным 9 клапанами подкачивающего насоса.

Максимальная объемная производительность поршневого насоса выражается уравнением:

(6)

(6)

где

,

,  - соответственно диаметр и ход поршня мм;

- соответственно диаметр и ход поршня мм;

- коэффициент подачи;

- коэффициент подачи;

- число оборотов вала привода насоса.

- число оборотов вала привода насоса.

Топливоподкачивающие насосы шестеренчатого типа (рис. 5. б) по принципу действия и конструкции совершенно аналогичны масляным шестеренчатым насосам. Более высокие требования здесь предъявляются только в отношении уплотнений и точности изготовления деталей в связи с меньшей вязкостью топлива по сравнению с маслом.

Производительность шестеренчатого подкачивающего насоса находятся по уравнению (4.7)

(7)

(7)

Механические примеси в топливе способствуют засорению системы и быстрому износу деталей топливоподаюшей аппаратуры, а так же заеданию плунжеров, игл распыливателей и нагнетательных клапанов. Поэтому к топливным фильтрам предъявляются жесткие требования по степени очистки топлива. Так например, в бензиновых двигателях топлива, прошедшее очистку, не должно содержать механических примесей с размером частиц более 15...20 МК, а в дизелях 1...2 МК. Для обеспечения этих требований в системах подачи топлива автотракторных двигателей предусматривают последовательную очистку топлива в нескольких фильтрах.

Предварительная (грубая) очистка производится в фильтрах- отстойниках, устанавливаемых между топливным баком и топливоподкачивающим насосом. Фильтрах-отстойниках топливо от механических примесей очищается при прохождении его через специальные фильтрующие материалы или через узкие щели образованные медной проволочной сеткой или набором латунных пластин.

Вторичная очистка осуществляется фильтрами, устанавливаемыми между подкачивающим насосом и карбюратором (системой впрыска) у бензиновых двигателей или между подкачивающим и впрыскивающим насосами у дизелей. Фильтрующими материалами в этом случаи могут быть использованы хлопчатобумажная пряжка, бумага, фетр, специальная поглощающая масса и др.

При проектировании топливной системы пропускную способность чистого фильтра выбирают ориентировочно равной удвоенному количеству топлива, протекающего через фильтр. При этом перепад давления в топливном фильтре не должен превышать устанавливаемого в зависимости от конструкции фильтра. При увеличении перепада давления в фильтре ухудшается очистка топлива, а также может произойти повреждение фильтрующего элемента и вынос с топливом загрязнений вмести с материалом фильтра.

Конструкция фильтров и размещение их на двигателе должны обеспечивать возможность быстрого удаления отстоя, удобство снятия фильтрующих элементов, их восстановления или замены и очистки камеры фильтра от грязи. Необходимо также, чтобы крепление корпуса было достаточно надежным.

2015-01-30

2015-01-30 2563

2563