Соединяемые детали нагреваются в результате контакта с металлическими брусками, пластинами, дисками или с другим инструментом. Нагретые детали спрессовывают, а затем охлаждают. Инструментом может быть нагрета внешняя поверх-ность деталей или сами соединяемые поверхности. В первом слу-чае различают контактнотепловую сварку прессованием (детали нагревают и спрессовывают одновременно) и термоим-пульсную сварку.

При контактно-тепловой сварке прессованием используют постоянно нагретый инструмент с большой теплоемкостью. Детали нагревают с одной или двух сторон (двусторонний нагрев облегчает процесс сварки). Необходимая температура в месте сварки толстостенных деталей устанавливается лишь спустя некоторое время после их соприкосновения с инструментом. Длительность разогрева материала в месте соединения уменьшается до нескольких минут при использовании инструмента, нагретого на 20-50°С, т.е. выше температуры текучести полимера (в зависимости от толщины детали). Необходимо отметить, что при этом повышается опасность термодеструкции полимера. Перегрев поверхности нежелателен также и потому, что инструмент, оказывая давление на размягченный материал, деформирует его в зоне шва. Деформирование уменьшают, применяя ограничители хода инструмента или распределяя давление на зону, ширина которой превышает ширину зоны шва. Чтобы исключить прилипание пластических масс к инструменту, следует применять разделительные прокладки из фторопласта-4, полиимида, целлофана.

Этим способом сваривают фторопласта-4, полиметилметакрилат, полистирол, полиамиды, поливинилхлорид, полиимиды.

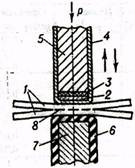

Для термоимпульсной сварки используют малоинерционный нагреватель (ленту или проволоку), через который периодически пропускают электрический ток. При его отключении сварной шов быстро охлаждается. Наиболее распространенная схема термоимпульсной сварки (рис.13) применяется для соединения пленок, главным образом, полиолефиновых, толщиной 20-250 мкм.

|

Рис.13. Схема термоимпульсной сварки пленок: 1-пленка; 2-нагреватель; 3-теплоизоляция; 4 - антиадгезион-ный слой стеклоткани или фторопласта-4; 5- подвижная губка; 6- эластичная подложка; 7- неподвижная губка; 8- сварной шов; Р- давление прижима (стрелками показано перемещение подвижной губки)

Сварку можно проводить внахлест или в торец; нахлесточные швы имеют более высокую прочность при растяжении.

При проплавлении свариваемого пакета по всей его толщине (например, нагревателем в виде проволоки) можно одновременно получить два торцевых шва и разделить изделия или отделить припуск материала. Ускорить охлаждение сварного шва в этом случае можно с помощью сжатого воздуха. В зависимости от типа материала и его толщины длительность нагрева составляет от десятых долей секунд до нескольких секунд, давление- от 10 (0,1 кгс/см²) до 0,2-0,3 МН/м² (2-3 кгс/см²). Швы длиной более 1,0 -1,5 м могут быть получены при шаговом перемещении материала относительно инструмента.

При сварке способом нагрева инструментом соединяемых поверхностей соединение может быть получено в результате одновременного нагрева всей поверхности шва или последовательного нагрева ее отдельных участков (так называемая непрерывная схема).

Первый способ наиболее широко применяют при стыковке труб, плит, профилей и других полуфабрикатов из жестких термопластов.

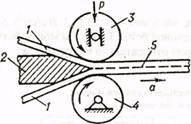

После того, как температура поверхности термопласта достигнет Тт, инструмент удаляют и соединяемые поверхности приводят в контакт. Сварной шов охлаждают под давлением. По непрерывной схеме соединяют встык или внахлест мягкие материалы типа эластичного пенополиуретана, а также различные пленки (рис 14)

|

Рис. 14. Схема непрерывной сварка пленок внахлест при нагреве инструментом соединяемых поверхностей: 1 - свариваемые пленки; 2- нагреватель; 5- прижимной ролик; 4- транспортирующий ролик; 5 - сварной шов; а - направление сварки; Р- давление

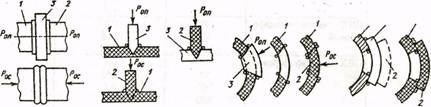

В некоторых случаях нагревательные элементы помещают между соединяемыми поверхностями, нагревают их и оставляют в сварном шве. Если нагрев ведут электрическим током, то в качестве нагревателя применяют спираль из металла с высоким электрическим сопротивлением. Наиболее детально этот способ разработан для соединения труб с фитингами (рис. 15).

|

а б в г

Рис. 15. Схемы сварки оплавлением: а- встык; б- втавр; е- вварказаплаты; г -приварка накладки; 1,2- свариваемые материалы; 3- нагреватель

При нагреве электромагнитным высокочастотным полем используют, кроме металлических вкладышей, тонкоизмельченную окись железа, которую наносят на соединяемые поверхности или вводят в поверхностные слои детали.

Сварка нагретым присадочным материалом

Этот способ также называют сваркой экструдируемой присадкой потому, что для сварки используют поступающий из экструдера присадочный материал (экструдат) в термопластичном состоянии. Сущность сварки термопластов состоит в том, что расплавленный материал, выходящий из экструдера или другого устройства, непрерывно плавно под определенным давлением подается в разделку (зазор) между соединяемыми поверхностями, нагревает их до температуры сварки и, сплавляясь с ним, образует сварной шов.

Этот метод высоко производителен, обладает широкими технологическими возможностями и позволяет получать высококачественные сварные соединения.

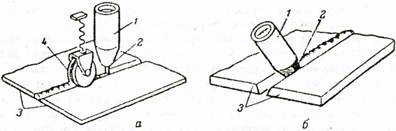

Способ сварки, при котором расплавленный присадочный материал непрерывно поступает в зону соединения из мундштука экструдера, который находится на некотором расстоянии от поверхности свариваемого изделия (рис. 16, а), называют бесконтактной экструзионной сваркой или просто экструзионной. Для обеспечения плотного контакта присадочного материала с соединяемыми поверхностями применяют специальные прижимные устройства.

Наиболее широкое применение в практике сварки как листовых, так и пленочных термопластов, нашла контактно-экструзионная сварка (рис. 16,б) При этом способе разогретый мундштук экструдера, имеющего форму разделки кромок, вводят в разделку шва до контакта с кромками и перемещают по стыку под углом 10-15° к вертикали, одновременно заполняя разделку

расплавленной присадкой. Такой способ позволяет максимально снизить потери теплоты в окружающую среду и дополнительно обеспечить нагрев кромок шва за счет теплопередачи от мундштука экструдера, температура которого близка к температуре выходящего из него расплава.

Рис. 16. Схемы бесконтактной (а) и контактно-экструзионной (б) сварки расплавом: 1- экструдер, 2- мундштук экструдера; 3- свариваемые детали; 4— прикатывающий ролик

Для сварки пленок применяется метод, при котором сварка производится непрерывной подачей в зазор между соединяемыми поверхностями пленок расплава, который вместе с пленками проходит между обжимными роликами. Скорость сварки пленок зависит от производительности экструдера и их толщины и может изменяться от 0,5 до 3 м/с.

Разновидностью способов сварки пластмасс экструдируемой присадкой является сварка литьем под давлением. При этом способе расплав подается в золу соединения из литьевой машины периодически. Сварку осуществляют в специальной форме, которая имеет каналы, расположенные по линии разъема. По этим каналам продавливается расплав, который, передавая часть теплоты кромкам деталей, расплавляет и соединяет их по линии разъема. Таким способом соединяют заранее отштампованные детали. Данный способ обладает высокой производительностью; его применяют при сварке изделий в труднодоступных местах по поверхностям сложной конфигурации, когда сварка другими способами невозможна.

Соединяемые поверхности материала перед нагревом их мундштуком экструдера можно предварительно подогреть горячим газом. Способ сварки по этой схеме назван контактно-экструзионной сваркой с предварительным подогревом.

Наиболее важными технологическими параметрами экструзионной сварки являются температура присадочного материала, сварочное давление и скорость сварки.

Температура присадочного материала, при которой обеспечивается максимальная прочность соединения, зависит от величины сварочного давления. При малых давлениях (0,15-0,2 МПа) высокая прочность достигается при более высоких- температурах присадочного материала. Однако для каждого термопласта характерен определенный интервал температур, обеспечивающих максимальную прочность сварного соединения: для ПВД 210- 280°С, для ПНД-240-280°С, для ПП-250 - 280°С.

Характерной особенностью процесса экструзионной сварки является то, что оптимальные режимы сварки не зависят от толщины свариваемого материала и с изменением ее от 2 до 30 мм практически остаются постоянными, в том числе и скорость сварки, если производительность применяемого оборудования обеспечивает такую возможность.

Относительная прочность сварных соединений, полученных экструзионной сваркой, составляет 90-100% прочности свариваемого материала и несколько выше, чем в других известных способах сварки.

Технологический процесс контактно-экструзионной сварки характеризуется меньшим числом параметров, чем экструзионная сварка, однако основными технологическими параметрами этого способа сварки остаются также температура присадочного материала - Тм, сварочное давление -Рсв и скорость сварки- υсв. При этом способе сварки соединения с максимальной прочностью могут быть получены в широком интервале температур: для ПВД 180 - 270°С, для ПНД 200 - 270°С, для ПП 210 - 270ºС.

По производительности процесса и прочности сварных соединений контактно-экструзионная сварка практически не отличается от экструзионной и сварные соединения, полученные при оптимальных режимах, имеют прочность 90-100% прочности основного материала. Однако контактно-экструзионный способ сварки обеспечивает более стабильное качество сварных соединений при прочих равных условиях.

2015-01-30

2015-01-30 4854

4854