Роторы относятся к числу основных механизмов буровой установки и различаются по диаметру проходного отверстия, мощности и допускаемой статической нагрузке. По конструктивному исполнению роторы делятся на неподвижные и перемещающиеся возвратно-поступательно относительно устья скважины в вертикальном направлении.

Привод ротора осуществляется посредством цепных, карданных и зубчатых передач от буровой лебедки, коробки перемены передач либо индивидуального двигателя. В зависимости от привода роторы имеют ступенчатое, непрерывно-ступенчатое и непрерывное изменение скоростей и моментов вращения. Для восприятия реактивного крутящего момента они снабжаются стопорными устройствами, установленными на быстроходном валу либо столе ротора.

2.1.1. Основные параметры ротора

Требуемые параметры ротора обусловлены конструкцией скважины, компоновкой бурильной колонны, технологией бурения и крепления скважин.

Выбор и обоснование основных параметров ротора состоит в следующем.

§ Диаметр проходного отверстия стола ротора выбирают из условия обеспечения проходимости долот и обсадных труб, используемых при бурении и креплении скважины. Как правило, отверстие в столе ротора принимают по диаметру долота при бурении под направление

(2.1)

(2.1)

где D - диаметр проходного отверстия в столе ротора;  - диаметр долота при бурении под направление скважины;

- диаметр долота при бурении под направление скважины;  - диаметральный зазор, необходимый для свободного прохода долота (

- диаметральный зазор, необходимый для свободного прохода долота ( =30¸50 мм).

=30¸50 мм).

§ Допускаемая статическая нагрузка на стол ротора должна быть достаточной для удержания в неподвижном состоянии наиболее тяжелой обсадной (или бурильной) колонны, устанавливаемой на стол ротора при бурении скважины.

(2.2)

(2.2)

где  - вес наиболее тяжелой обсадной колонны (или колонны бурильных труб); P - допускаемая статическая нагрузка на стол ротора;

- вес наиболее тяжелой обсадной колонны (или колонны бурильных труб); P - допускаемая статическая нагрузка на стол ротора;  - статическая грузоподъемность подшипника основной опоры стола ротора.

- статическая грузоподъемность подшипника основной опоры стола ротора.

Статическая грузоподъемность основной опоры ротора, как правило, принимается равной максимальной допускаемой нагрузке на крюке и определяется исходя из прочностной и геометрической характеристики элементов опоры (числа и диаметра шаров) по формуле

(2.3)

(2.3)

При α=45 ° имеем

(2.4)

(2.4)

где Z - число шаров;  - диаметр шаров, мм.

- диаметр шаров, мм.

Частоту вращения стола ротора выбирают в соответствии с требованиями, предъявляемыми технологией бурения скважин. Наибольшая частота вращения стола ротора ограничивается критической частотой вращения буровых долот:  250 об/мин.

250 об/мин.

Опыт бурения скважин роторным способом показывает, что при дальнейшем увеличении частоты вращении ухудшаются показатели работы долот. Наряду с этим следует учитывать, что с ростом частоты вращения увеличиваются центробежные силы, вызывающие продольный изгиб бурильной колонны, вследствие которого происходят усталостные разрушения в ее резьбовых соединениях и искривление ствола скважины.

Бурение глубокозалегающих абразивных и весьма твердых пород, забуривание и калибровка ствола скважин проводятся при частоте вращения до 50 об/мин. Для периодического проворачивания бурильной колонны с целью устранения прихватов при бурении забойными двигателями, а также для вращения ловильного инструмента при авариях в скважине требуется дальнейшее снижение частоты вращения стола ротора до 15 об/мин. С учетом этих требований наименьшая частота вращения стола ротора  об/мин.

об/мин.

Отношение предельных значений частоты вращения определяет диапазон ее регулирования:

На скоростную характеристику ротора существенно влияет тип используемого привода. Предпочтительным является электропривод постоянного тока, обеспечивающий бесступенчатое изменение частоты вращения стола ротора в необходимом диапазоне регулирования. При дизельном приводе и электроприводе переменного тока используются механические передачи, осуществляющие ступенчатое регулирование частоты вращения стола ротора. Число скоростей ротора должно быть достаточным для удовлетворения требований бурения. Однако при групповом приводе с буровой лебедкой ротор обычно имеет три-четыре скорости. В этом случае пользуются сменными цепными звездочками, с помощью которых число скоростей ротора может увеличиваться согласно следующей зависимости:

где z — число скоростей ротора;  — число скоростей, передаваемых от буровой лебедки; m — число сменных цепных звездочек на приводном валу ротора.

— число скоростей, передаваемых от буровой лебедки; m — число сменных цепных звездочек на приводном валу ротора.

Для обратного вращения (реверса) достаточно одной или двух передач, обеспечивающих вращение стола ротора с частотой 15— 50 об/мин, необходимой для работы с трубами и ловильным инструментом, имеющими левую резьбу. При электрическом приводе вследствие реверсирования двигателей ротор имеет одинаковые частоты при прямом и обратном вращении.

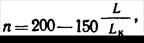

В предварительных расчетах частоту вращения стола ротора в зависимости от текущей и конечной глубины бурения вычисляют по эмпирической зависимости, принятой Уралмашзаводом:

(2.5)

(2.5)

где L и L к —соответственно текущая и конечная глубина скважины.

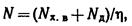

Мощность ротора должна быть достаточной для вращения бурильной колонны, долота и разрушения забоя скважины:

(2.6)

(2.6)

где  — мощность на холостое вращение бурильной колонны;

— мощность на холостое вращение бурильной колонны;  — мощность на вращение долота и разрушение забоя;

— мощность на вращение долота и разрушение забоя;  — к. п. д., учитывающий потери в трущихся деталях ротора; ηр = 0,9÷0,95.

— к. п. д., учитывающий потери в трущихся деталях ротора; ηр = 0,9÷0,95.

Мощность на холостое вращение бурильной колонны (момент, передаваемый долоту, равен нулю) расходуется на преодоление сопротивлений вращению, возникающих в системе бурильная колонна — скважина. Сопротивление вращению зависит от длины и диаметра бурильной колонны, плотности промывочной жидкости в скважине, трения труб о стенки скважины. Сопротивление вращению изменяется в зависимости от кривизны и состояния стенок скважины, пространственной формы бурильной колонны, вибраций, вызванных трением и центробежными силами.

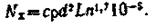

Мощность, затрачиваемая на холостое вращение труб

(2.7)

(2.7)

Здесь ρ — плотность бурового раствора; d — наружный диаметр бурильных труб, м; L — длина бурильных труб, м; п — частота вращения бурильной колонны, об/мин; с — коэффициент, учитывающий угол искривления скважины:

| Угол искривления, градус | 6—9 | 10—25 | 26—35 | |

| Коэффициент с | 19— 29 | 30— 34 | 35— 46 | 47— 52 |

Плотность промывочной жидкости, учитываемая при расчете мощности, которая расходуется на холостое вращение бурильной колонны, определяется по формуле, полученной Уралмашзаводом на основе статистических данных:

р = 0,2 lg L+ 1,25 (2.8)

(L — глубина скважины).

На основе указанных зависимостей определяют мощности, необходимые для бурения скважины под направление, кондуктор, промежуточные и эксплуатационную колонны. По наибольшей полученной величине выбирают расчетную мощность ротора.

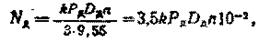

Мощность на вращение долота

(2.9)

(2.9)

где k =0,2+0,3 — для изношенного шарошечного долота, k = 0,1÷0,2 — для нового долота при бурении в твердых породах; Рд—нагрузка на долото, кН; Dд—диаметр долота, м.

Мощность, передаваемая ротором, может быть также определена из номограммы (рис. 2.1), на которой стрелками показан пример, соответствующий длине бурильной колонны L = 2000 м, частоте вращения ротора nр = 120 об/мин, удельной нагрузке на долото PУД = 8 кН/см. Для этих условий мощность  = 126 кВт.

= 126 кВт.

При этом нагрузка на долото определяется

(2.10)

(2.10)

где  - удельная нагрузка на долото, кН на 1 см диаметра долота (

- удельная нагрузка на долото, кН на 1 см диаметра долота ( 2¸16кН/см, рис. 2.1);

2¸16кН/см, рис. 2.1);  - диаметр долота, см.

- диаметр долота, см.

Мощность, требуемая для вращения стола ротора

где  - крутящий момент на столе ротора;

- крутящий момент на столе ротора;

;

;

- угловая скорость вращения ротора, nр – частота вращения стола ротора, об/мин.

- угловая скорость вращения ротора, nр – частота вращения стола ротора, об/мин.

В общем виде крутящий момент, передаваемый столом ротора, определяется:

(2.11)

(2.11)

Максимальный вращающий момент (в кН∙м) определяют по мощности и минимальной частоте вращения стола ротора:

Мmax = Nη/nmin (2.12)

где N - мощность ротора, кВт; η - к. п. д. ротора; nmin - минимальная частота вращения, об/мин.

Максимальный вращающий момент ограничивается прочностью бурильной колонны и деталей, передающих вращение столу ротора

Базовое расстояние, измеряемое от оси ротора до первого ряда зубьев цепной звездочки на быстроходном валу ротора, используется при проектировании цепной передачи, передающей вращение от лебедки ротору.

Основные параметры роторов, регламентированные ГОСТ 4938—78 и ГОСТ 16293—82, приведены ниже.

Типоразмер ротора……… Р-460 Р-560 Р-700 Р-950 Р-1260

Диаметр отверстия в

столе ротора, мм ……….....460 560 700 950 1 260

Допускаемая статическая

нагрузка на стол

ротора, кН ……………… 2000 3200 4000

Мощность ротора, кВт…...180 370 440 500 540

Максимальный кру-

тящий момент, кН∙м,

не более …………………...

Базовое расстояние,

мм.................................. 1353 1353 1353 1353 1651

Условная глубина

бурения, м.....................1600 1600-4000 3200-6500

П р и м е ч а н и я. I. Частота вращения стола ротора для всех типоразмеров не более 250 об/мин; проходной диаметр втулки ротора для всех типоразмеров 225 мм. 2. В знаменателе приведены величины по ГОСТ 18299—82.

Динамическая грузоподъемность основной опоры ротора. Данный параметр в совокупности с режимом нагружения обусловливает долговечность (срок службы) основной опоры. Динамическая грузоподъемность опоры определяется прочностными и геометрическими характеристиками беговых дорожек и тел качения.

Под базовой динамической расчетной грузоподъемностью подразумевается такая постоянная неподвижная радиальная (для радиальных и радиально-упорных подшипников) или центральная осевая нагрузка (для упорных и упорно-радиальных подшипников), которую может выдержать подшипник, совершая один млн. оборотов.

Под базовым расчетным ресурсом понимается ресурс партии подшипников, в которой не менее 90 % одинаковых подшипников, имеющих одинаковый режим нагружения (нагрузку и частоту вращения), должны отработать без появления признаков усталости металла беговых дорожек и тел качения в виде раковин и отслаивания.

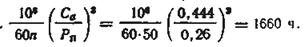

Базовый расчетный ресурс (L10) для шарикового и роликового радиального и радиально-упорного подшипника (в миллионах оборотов) рассчитывают по формуле:

(2.13)

(2.13)

где  – расчетный ресурс, индекс 10 вероятность отказа в %; Сr – базовая динамическая радиальная расчетная грузоподъемность, Н; Рr – эквивалентная динамическая радиальная нагрузка, Н; mп – показатель степени кривой усталости подшипников

– расчетный ресурс, индекс 10 вероятность отказа в %; Сr – базовая динамическая радиальная расчетная грузоподъемность, Н; Рr – эквивалентная динамическая радиальная нагрузка, Н; mп – показатель степени кривой усталости подшипников

Базовый расчетный ресурс (L10) для шариковых и роликовых упорных и упорно-радиальных подшипников (в миллионах оборотов) рассчитывают по формуле:

(2.14)

(2.14)

где С a – базовая динамическая осевая расчетная грузоподъемность, Н; Р a – эквивалентная динамическая осевая нагрузка, Н.

Показатель степени кривой усталости подшипников принимают

- для шариковых подшипников mп=3;

- для роликовых подшипников mп=10/3.

Базовый расчетный ресурс (L10) используют в качестве критерия работоспособности подшипника. Этот ресурс соответствует 90 % надежности, при этом имеется в виду, что используют обычный материал для изготовления элементов подшипника, обычную технологию производства и обычные условия эксплуатации.

Выбор и расчет подшипников ротора производится в соответствии с ГОСТ 18855-94.

Подшипники стола ротора — главные элементы, определяющие долговечность ротора. Габариты и нагрузки ведущего вала ротора позволяют применять в его опорах стандартные подшипники качения, рассчитываемые на значительно больший срок службы, чем опоры стола. Их расчет аналогичен расчету опор валов общего машиностроения. Для определения их долговечности рассчитывают действующие на опоры усилия (рис. 2.2). Для этого находят усилия, действующие в зацеплении: окружное усилие Р, радиальное Q и осевое N. затем находят реакции сил, действующих на подшипники. За расчетный момент М р, действующий на стол ротора, принимается момент сопротивления вращению бурильной колонны наибольшей длины для данного ротора.

Подшипники стола ротора — главные элементы, определяющие долговечность ротора. Габариты и нагрузки ведущего вала ротора позволяют применять в его опорах стандартные подшипники качения, рассчитываемые на значительно больший срок службы, чем опоры стола. Их расчет аналогичен расчету опор валов общего машиностроения. Для определения их долговечности рассчитывают действующие на опоры усилия (рис. 2.2). Для этого находят усилия, действующие в зацеплении: окружное усилие Р, радиальное Q и осевое N. затем находят реакции сил, действующих на подшипники. За расчетный момент М р, действующий на стол ротора, принимается момент сопротивления вращению бурильной колонны наибольшей длины для данного ротора.

Зная расчетную мощность N р, передаваемую столом ротора, определяем крутящий момент на столе ротора

М р= N р/ω,

где ω=π n /30 — угловая скорость вращения стола ротора, рад/с; n — частота вращения стола ротора, об/мин.

Затем находим окружное усилие Р, действующее в зубчатом зацеплении

Затем находим окружное усилие Р, действующее в зубчатом зацеплении

(2.15)

(2.15)

где d 2 — диаметр конического колеса, м.

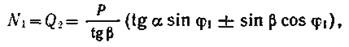

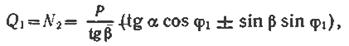

После этого определяем составляющие силы от окружного усилия Р: осевое шестерни N 1 и равное радиальному усилию на колесе Q 2

(2.16)

(2.16)

и радиальное шестерни Q 1, равное осевому усилию на колесе N 2

(2.17)

(2.17)

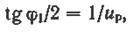

где φ1—угол начального конуса шестерни, градусы

где u р= d 2/ d 1 — передаточное отношение ротора из табл.2.1; d 1 — диаметр конической шестерни; α=20 °; β=10¸30 ° — угол наклона зубьев конической пары.

В формуле (2.16) знак «+» берется, когда направление наклона зубьев и вращения создает осевое усилие, направленное от вершины к основанию конической шестерни; знак «—» — при противоположном направлении этого усилия.

Зная расстояния l 1, l 2, l 3, l 4 и l 5, находят известными методами реакции сил R А и R Б, действующих на опорах А и Б быстроходного вала, и реакцию R В на опорах В втулки стола ротора; реакцию R Г на опоре Г обычно не определяют, так как на вспомогательную опору действуют очень небольшие случайные силы. Для упорно-радиальных подшипников, применяемых в роторах, расчетная эквивалентная нагрузка

(2.18)

(2.18)

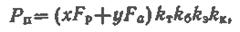

где F р и F а— постоянные по величине и направлению радиальная и осевая нагрузки; х и у — коэффициенты радиальной и осевой динамических нагрузок, при отношении F а/ F р =1* и угле контакта шаров γ>40 ° принимают х = 0,35 и у = 0,57; k т — температурный коэффициент, при температуре менее 100 °С k т = 1; k σ = 1,8¸2,5 — коэффициент безопасности для роторов; k э=0,6¸0,8 — коэффициент эквивалентности; k к —кинематический коэффициент, при вращении внутреннего кольца подшипника принимается k к=1.

Таблица 2.1.

Техническая характеристика роторов

| Параметры | ВЗБТ | Уралмашзавод | Фирма «Нэйшенл» (США) | ||||||||

| Р-360БС | Р-500 | Р-560 | Р-700 | Р-950 | Р-1260 | С-175 | С-205 | С-275 | С-375 | С-495 | |

| Допустимая нагрузка на стол ротора, МН: статическая при частоте вращения 100 об/мин Статический крутящий момент на столе ротора, кН·м Наибольшая частота вращения стола, об/мин Диаметр отверстия в столе, мм Условная глубина бурения, м Расстояние от оси стола до плоскости первого ряда зубьев приводной звездочки, м Передаточное число конической пары Максимальная мощность, кВт Габариты, м: длина ширина высота Масса, т Вместимость масляной ванны, л | 1,25 1,2 12,3 - 3,15 1,392 0,924 0,560 1,53 - | 2,5 1,78 3,05 2,209 1,35 0,745 4,075 - | 4,0 1,78 - 3,61 2,31 1,62 0,75 5,8 | 5,0 2,3 3,61 2,27 1,54 0,68 4,8 | 6,3 3,2 3,81 2,42 1,85 0,75 7,0 | 8,0 3,2 3,96 2,87 2,18 0,78 9,46 | 2,22 1,11 3,16 2,30 1,28 0,59 3,32 - | 3,12 1,49 3,14 2,33 1,43 0,64 4,48 - | 4,45 2,23 3,16 2,38 1,60 0,70 5,45 | 5,79 3,87 3,60 2,43 1,79 0,71 6,71 | 7,12 4,02 3,93 2,94 2,18 0,81 11,59 |

Радиальная нагрузка Fр для расчета долговечности подшипника главной опоры В стола ротора принимается равной окружному усилию Р, так как их плоскости действия почти совпадают: F р = Р.

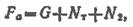

Осевая нагрузка, действующая на опору В стола ротора,

(2.19)

(2.19)

где G — вес стола ротора в сборе; N 2 — осевое усилие, создаваемое в зубчатом зацеплении; N т — осевое усилие от трения ведущей трубы о вкладыши ротора при движении бурильной колонны вниз

(2.20)

(2.20)

где f с=0,2¸0,3 — коэффициент трения ведущей трубы о зажимы ротора; R =0,1 м — радиус приложения нагрузки между ведущей трубой и зажимами ротора.

2.1.2. Примеры эксплуатационных расчетов ротора.

Действующие нагрузки на элементы ротора определяют общепринятыми при расчете деталей машин методами. Размеры опор стола ротора выбирают по конструктивным соображениям в зависимости от диаметра проходного отверстия стола ротора, а число тел качения и их размеры — в зависимости от величин действующих нагрузок. Долговечность опор ротора обычно принимают 3000 ч при эквивалентной динамической нагрузке, создаваемой при вращении бурильной колонны заданной длины при частоте вращения ее 100 об/мин. Если расчет показывает, что ротор удовлетворяет этой долговечности, то его можно применить для выбранной бурильной колонны.

Пример 2.1. Определить потребляемую мощность для привода ротора при: L=3500 м; Рд=100¸150 кН; Dд=0,394 м; ρ=1,5 г/см3; d=0,127 м; n =150¸220 об/мин; с=25; k =0,3; η р=0,8.

Решение

Мощность на холостое вращение бурильной колонны находим по формуле (2.7)

N х = 25×1,5×0,1272-3500×1501,7 10-5) = 105 кВт;

мощность на вращение долота вычисляем по формуле (2.9)

N д = 3,5 0,3×150×0,394×150×10-2 = 93 кВт;

мощность, необходимая для привода ротора, определяется по формуле (2.6).

N р = (105 + 93)/0,8 = 247 кВт.

Пример 2.2. Определить число зубьев звездочки, которую необходимо поставить на вал привода ротора Р-560 при частоте вращения стола 50 об/мин.

Лебедка имеет привод от ДВС (диапазон регулирования R = 1,5) через трехскоростную КПП при частоте вращения на первой скорости от 140 до 210 об/мин; число зубьев звездочки на трансмиссионном валу лебедки zл1=27.

Решение.

Вычисляем среднюю расчетную частоту вращения звездочки лебедки

n л.ср = (140+ 210)/2= 175 об/мин.

Частота вращения ведущего вала ротора n вр при частоте вращения стола n = 50 об/мин

n вр = n вр u р = 50×3,61 ≈ 180 об/мин,

где u р — передаточное число ротора (см. табл. 2.1).

Число зубьев звездочки ведущего вала ротора

zвр = n л.ср×zл1/ n вр = 175×27/180 = 26,2.

Принимаем с округлением zвр = 26 зубьев, тогда средняя частота вращения звездочки лебедки

n л.ср = n вр zвр/zл1 = 180×26/27 = 173 об/мин.

Такая частота вращения может быть обеспечена лебедкой.

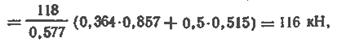

Пример 2.3. Найти расчетное осевое усилие, действующее на главную опору стола, и долговечность главной опоры ротора Р-560 при глубине скважины 4000 м, если известно, что на вращение бурильной колонны с частотой n =50 об/мин необходима мощность. N р=300 кВт. Вес бурильной колонны Q б= 1,6 МН, вес стола ротора с вкладышами G = 20 кН. Диаметр конического колеса d 2 =0,975 м, угол наклона зубьев β=30°, угол зацепления α=20°.

Решение.

Находим расчетный крутящий момент на столе ротора

Мр = N р = 300/5,25 = 57 кН×м,

где ω = π×50/30=5,25 с-1.

Усилие, действующее в зацеплении по формуле (2.15)

P = 2-57/0,975= 118 кН.

Расчетная радиальная нагрузка на опору В

F р = Р = 118 кН.

Осевое усилие на опору В, создаваемое трением ведущей трубы, из уравнения (2.20)

N т = 57×0,3/0,1 = 171 кН,

где коэффициент f с = 0,3 и радиус R = 0,1 м.

Осевое усилие на колесе вычисляем по формуле (2.17)

где tgφ1/2=1/ и p= 1/3,61=0,277, тогда φ1/2=15º30', а 2×φ1=2×15º30'=31º; и p=3,61 из технической характеристики зацепления.

Расчетное осевое усилие на опору В по формуле (2.19)

F a = 20 + 171+116 = 307 кН.

Расчетная нагрузка на главную опору В ротора из уравнения (2.18) при k σ =2 и k э =0,6.

Р п= (0,35×118 + 0,57×307)2×0,6 = 260 кН = 0,26 МН.

В роторе Р-560 в главной опоре применена шариковая опора с подшипником № 91682/750х со статической грузоподъемностью Со.=4,1 МН и динамической грузоподъемностью Сл=0,444 МН. (табл.2.2.)

Долговечность подшипника главной опоры

Коэффициент запаса статической грузоподъемности

По существующим нормам долговечность главной опоры ротора должна быть не менее 3000 ч, а запас прочности опоры по статической нагрузке не менее 2,5. Расчет показывает, что ротор обеспечивает достаточный запас при принятой нагрузке т но не обеспечивает необходимой долговечности.

Таблица 2.2.

Характеристика подшипников опор качения роторов

| Опора качения | Условное обозначение подшипника или фирма- изготовитель | Тип ротора | Размеры подшипника, мм | Тело качения | Грузоподъемность, МН | Предельная частота вращения, об/мин | Масса, кг | ||||

| d | D | Н | Диаметр, мм | Количество | статическая C0а | динамическая Са·10-1 | |||||

| Основная — шарикоподшипники упорно-радиальные | 71682/560г 91682/670г 91682/750х 1681/670х 1687/770х 1687/1060 1687/1400 | БУ-50БР У7-520-3 У7-560-6 У7-760 Р-560 Р-700 Р-950 Р-1260 | 44,45 69,85 76,2 76,2 76,2 76,2 63,5 63,5 | 2,58 5,17 4,10 7,00 8,42 9,00 9,67 12,5 | 3,10 5,17 4,44 9,50 10,3 10,6 9,80 10,9 | ||||||

| «Вирт» | PTSS-27 1/2 | 76,2 | 6,35 | 5,94 | |||||||

| «Нэйшенл» | А-205 С-275 С-375 С-495 | 76,2 76,2 69,85 57,15 | 5,35 6,55 6,90 7,00 | 5,64 6,04 6,23 5,35 | - | ||||||

| «Ойлвелл» | А-37 1/2 | 76,2 | 8,4 | 7,16 | |||||||

| «Гарднер-Денвер» | RT-17 1/2 RT-22 1/2 RT-27 1/2 | 63,5 76,2 76,2 | 3,55 5,75 6,55 | 4,00 5,55 9,10 | - | ||||||

| Основная — роликоподшипники упорно-радиальные конические | - | Р-450-ШЗ Р-700-Ш2 | 62х75х100* 86х100х102* | 7,70 11,5 | 5,19 7,32 | ||||||

| Вспомогательная — шарикоподшипники упорно-радиальные | 1681/670х 71682/800 1681/850х | Р560-Ш8 У7-520-3 УР-760 | 76,2 60,0 76,2 | 7,40 6,88 7,40 | 3,30 4,96 3,72 | ||||||

| 1688/770х 1688/1060 1689/1400х | Р-560 Р-700 Р-950 Р-1260 | 47,6 44,4 38,1 38,1 | 4,30 4,73 5,22 6,82 | 6,80 7,20 7,10 7,90 | 92,5 | ||||||

| «Нэйшенл» | А-205 С-275 С-375 С-495 | 50,8 50,8 50,8 50,8 | 2,20 2,55 3,30 3,96 | 2,84 3,15 3,72 4,06 | - |

* Указаны наименьший и наибольший диаметры и длина ролика, мм.

2015-01-07

2015-01-07 6177

6177