При техническом нормировании определяется время (мин):

1) оперативное Tоп;

2) дополнительное (на операцию) Тд;

3) штучное Tшт;

4) подготовительно-заключительное Tп.з;

5) штучно-калькуляционное Тшт.к.

Оперативное время Топ, мин:

Tоп = То + Тв

где То - основное время, мин;

Тв - вспомогательное время, мин.

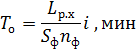

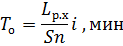

Основное время рассчитывается в зависимости от вида обработки [42, 76]. Например, на токарную операцию основное время определяется по формуле

где L p.x - длина рабочего хода инструмента, мм;

S ф - фактическая подача инструмента за один оборот детали, мм/об; n ф - фактическая частота вращения детали, мин"1;

i - количество проходов.

L p.x = l + l1+l2

где l - длина обработки, мм;

l1 - длина врезания резца, мм;

l2 - длина перебега резца, мм.

Для 1-го перехода То1 =... мин; для 2-го перехода То2 =... мин... Суммарное основное время на операцию То, мин, равно:

Вспомогательное время на операцию Т в, мин:

Тв = Тв.у + Тв.п + Тв.з

где Тв.у - вспомогательное время на установку-снятие детали, мин;

Тв.п- вспомогательное время на переход, мин;

Тв.з- вспомогательное время на замеры детали, мин.

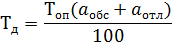

Дополнительное время Т дмин:

где а обс, а отл — процент от оперативного времени на организационно-техническое обслуживание рабочего места, отдых и личные надобности соответственно, 4%.

Штучное время Тшт, мин:

Тшт = То + Тв + Тд = Топ + Тд

В подготовительно-заключительное время входит время на подготовку станка к работе, время на инструктаж, время на завершение работы. Тп.з определяется по таблицам нормативов на каждую операцию в зависимости от организации рабочего места, сложности обрабатываемой детали, конструкции оборудования и приспособлений [28, 29, 34, 43, 47, 49, 55, 72].

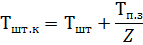

Штучно-калькуляционное время Тшт.к, мин:

где Z — размер партии деталей, шт. (см. п. 4.1.5).

Норму штучно-калькуляционного времени подготовительной операции можно принять как опытно-статистическую, равную норме времени аналогичной операции, выполняемой после восстановительной. Например, Тшт.кпри точении или шлифовании шейки перед наплавкой и после нее будет примерно одинаковым.

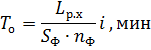

Ниже даны формулы для расчета технологического времени наиболее часто встречающихся при восстановлении детали:

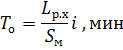

1) для сверлильных работ

где Lр.х. – длина рабочего хода сверла, мм;

SФ – фактическая скорость сверла, мм/об;

nФ - фактическая частота вращения сверла об/мин;

2) для нарезания резьбы метчиком или резцом

где n - частота вращения метчика или резца, об/мин;

где n - частота вращения метчика или резца, об/мин;

nо.х - частота вращения шпинделя при обратном ходе, об/мин;

Sn - шаг резьбы, мм, или подача инструмента, мм/об;

3) для строгальных работ

где S - подача стола или резца, мм/дв. ход;

n - количество двойных ходов стола или резца, дв. ход/мин;

4) для фрезерных работ

где Lр.х. - длина рабочего хода стола, мм;

SM - минутная подача стола, мм/мин;

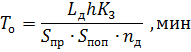

5) при работе на круглошлифовальных станках:

• круглое шлифование с продольной подачей (на проход)

где Lд - длина шлифования детали, мм;

h - припуск на обработку на сторону, мм;

К3 - коэффициент зачистных ходов (К3 = 1,2...1,7);

S пp- продольная минутная подача стола, мм/мин;

Sпоп - поперечная подача шлифовального круга на ход стола (глубину шлифования), мм/ход;

nд - частота вращения обрабатываемой детали, об/мин;

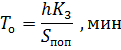

• круглое шлифование с поперечной подачей (врезанием)

где Sпоп- поперечная минутная подача шлифовального круга, мм/мин;

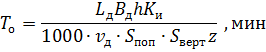

6) при работе на плоскошлифовальных станках:

• шлифование периферией круга

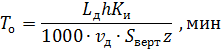

• шлифование торцом круга

где Lд - ширина шлифования деталей, мм;

К и- коэффициент износа круга (К и= 1,1 при черновом шлифовании, К и = 1,4 при чистовом шлифовании);

v д - скорость движения стола с деталями, м/мин;

Sпоп - поперечная подача стола, мм/ход;

Sверт - вертикальная подача на глубину на рабочий ход, мм/ход;

z - количество одновременно обрабатываемых деталей;

7) при работе на бесцентровошлифовальных станках:

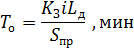

• бесцентровое шлифование с продольной подачей (на проход)

где К З- коэффициент зачистных ходов (К З = 1,05...1,2 для предварительного и окончательного шлифования);

i - число проходов без изменения режимов резания;

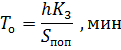

• бесцентровое шлифование с поперечной подачей (врезанием)

где h - припуск на обработку на сторону, мм;

Sпоп - минутная поперечная подача шлифовального круга, мм/мин;

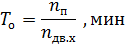

8) при хонинговании

где п п- полное количество двойных ходов хона, необходимое для снятия всего припуска;

пдв.х - количество двойных ходов хона в минуту, дв. ход/мин.

где 2h - припуск на обработку на диаметр, мм;

b - толщина слоя металла, снимаемого за двойной ход хона, мм

(для чугуна b = 0,0004...0,0020 мм);

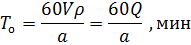

9) при газовой сварке

где V - объем наплавленного металла, см3;

ρ - плотность наплавленного металла, г/см3;

a - часовой расход присадочной проволоки, г/ч (для наконечников горелки № 3 a = 500 г/ч; № 4 a = 750 г/ч; № 5 a = 1200 г/ч);

Q - масса наплавленного металла, г;

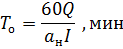

10) при ручной дуговой сварке и полувтоматической сварке в углекислом газе

где a н - коэффициент наплавки, г/Ач (a н - 7... 11 г/Ач);

I - сила сварочного тока, А.

Значения a н и I определяются по нормативам [29, 34, 43, 47, 49, 55, 72];

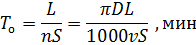

11) при автоматической наплавке под слоем флюса и вибродуговой наплавке

где L - длина наплавляемой поверхности, мм;

п - частота вращения наплавляемой поверхности, об/мин;

S - подача (шаг наплавки), мм/об;

D - диаметр наплавляемой поверхности, мм;

v - скорость наплавки, м/мин.

При наплавке под слоем флюса п = 1,2...3,5 м/мин, S = 2,5... 4,0 мм/об; при вибродуговой наплавке v = 0,25...1,5 м/мин, S = 1,8...7,9 мм/об;

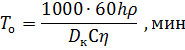

12) при гальванических работах

где h - толщина покрытия, мм;

ρ- плотность осажденного металла, г/см3 (для хрома γ = 6,9 г/см3; для стали у = 7,8 г/см3);

DK - катодная плотность тока, А/дм2;

С - электрохимический эквивалент, г/Ач (при хромировании С - 0,32 г/Ач; при железнении С - 1,095 г/Ач);

η - коэффициент выхода металла по току, % (для хромирования

η = 12... 16 %; для ванны со стронциевыми электролитами η = 20...22 %; для железнения η = 75...95 %);

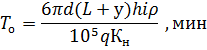

13) при механизированном напылении материалов

где d - диаметр напыляемой поверхности, мм;

L - длина напыляемой поверхности, мм;

у - перебег металлизатора, мм (у = 0,8 мм при L - 50 мм; у = 0,4 мм при L = 50...100 мм; у = 0,3 мм при L = 100...200 мм; у - 0,2 мм при

L - 200 мм и более);

h - толщина напыленного слоя, мм (при d < 50 мм h - = 1,2...1,3 мм; при d = 50...100 мм h = 1,4...1,7 мм; при d > 100 мм Л = 1,8...2,7мм);

i - количество проходов (определяется толщиной напыленного слоя и тем, что нагрев поверхности детали не должен превышать 80…90°С);

ρ - плотность напыленного металла, г/см3;

q - производительность металлизатора, кг/ч;

Кн - коэффициент напыления, зависящий от диаметра напыляемой поверхности;

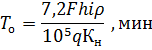

14) при ручном напылении материалов

где F - площадь напыляемой поверхности, см2.

15) при ручном напылении синтетических материалов

То = 0,0035F, мин

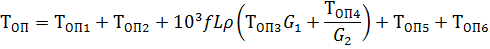

Оперативное время при восстановлении трещин:

где Топ1 - оперативное время на подготовку трещин (засверливание отверстий, вырубку и зачистку абразивным кругом), мин;

Топ2- оперативное время на обезжиривание трещин и поверхности вокруг них, мин;

f - площадь поперечного сечения шва (валика композиции в трещине), мм2;

L - длина трещины, мм;

ρ - плотность композиции, г/см3;

Топ3 - оперативное время на предварительное приготовление композиции, мин;

G1 - масса композиции, кг;

Топ4- оперативное время на окончательное приготовление дозы композиции на рабочем месте (взвешивание, введение отвердителя и перемешивание), мин;

G2 - масса композиции, кг;

Топ5- оперативное время на нанесение композиции на трещину и ее уплотнение, мин;

Топ6 - оперативное время на наложение накладок из стеклоткани с прикаткой роликом, мин.

При длине трещины L < 25 мм Топ1 = 7,5 мин; при L = 25...40 мм Топ1 = 9 мин; при L = 40...65 мм Топ1 = 13,5 мин; при L = 65...100 мм Топ1 = 18 мин; при L = 100...160 мм Топ1 = 27 мин.

При площади поверхности F < 10 см2 Топ2 = 0,2 мин; при F = 800... 1000 см2 Топ2 = 2 мин.

Для композиции эпоксидной смолы и железного порошка с соотношением по массе 1:1 ρ = 4,5 г/см3; для композиции эпоксидной смолы и алюминиевого порошка с соотношением по массе 1,0:0,2 ρ = 1,4 г/см3.

При массе композиции G1 < 1 кг Топ3 = 8,1 мин; при G1 = 1...3 кг Топ3 =13 мин.

При массе композиции G2 < 0,05 кг Топ4 = 5,4 мин; при G2 = 0,05...0,1 кг Топ4 = 5,5 мин; при G2 = 0,1...0,15 кг Топ4 = 6,5 мин; при G2 = 0,15...0,2 кг Топ4 = 8 мин.

При L < 25 мм Топ5 = 0,2 мин; при L = 25...90 мм Топ5 = 0,45 мин; при L = 90...150 мм Топ5= 0,55 мин; при L = 150...250 мм Топ5 = 0,8 мин.

При площади накладки F = 125 см2 Топ6 = 5,4 мин; при F = 410 см2 Топ6 = 1,2 мин.

Если работа выполняется в неудобном положении, значение Топ6умножают на коэффициент 1,3, а Топ6 - на 1,4.

Определение штучного времени:

1) работы, связанные с использованием полимерных материалов (заделку трещин и пробоин клеевыми композициями):

Тшт = (Топ + Тв)[1 + 0,01(Тобс + Тотд)],

где Топ - оперативное время на ремонтные операции, мин;

Тв- вспомогательное время на установку, поворот и снятие детали, мин.

Тобс - время на обслуживание рабочего места (Тобс = (3…4%) ∙ Тотд)

2) работы, связанные с пайкой и лужением:

Тшт = (Топ1 + ∑Тв)[1 + 0,01 (Тобс + Тотд)],

где Топ1 - оперативное время на комплекс работ, связанных с пайкой и лужением, мин;

∑Тв - суммарное вспомогательное время на восстановление изделия, мин.

На норму оперативного времени влияет масса изделия, толщина металла, длина и конфигурация шва при пайке, площадь при притирке и лужении и другие факторы.

Штучно-калькуляционное время на слесарно-сборочные работы:

Тшт.к = (∑Топ2 + ∑Топ3К+ ∑Топ4) ∙ [1 + 0,01(То6с + Тотд + Тп.з)]К2К3,

где ∑Топ2, ∑Топ3, ∑Топ4 - суммарное оперативное время на выполнение комплексов приемов слесарно-сборочных работ (2, 3, 4-й разделы нормативов соответственно), мин [30];

К- коэффициент, учитывающий тип производства;

То6с, Тотд, Тп.з -процент от оперативного времени на обслуживание рабочего места, отдых и личные потребности, подготовительно-заключительные работы соответственно, %;

К2 - коэффициент, учитывающий количество деталей в партии;

К3 - коэффициент, учитывающий условия выполнения работ.

2015-01-07

2015-01-07 5288

5288