Тема: Роликовые стенды.

План:

1. Классификацияи назначение роликовых стендов.

2. Оборудование для контактной сварки.

3. Крепежные приспособления.

Роликовые стенды предназначены для вращения цилиндрических, а также конических и сферических изделий с маршевой скоростью с целью их установки в удобное положение для сборки и сварки продольных швов, а также со сварочной скоростью при различных видах сварки кольцевых швов. Роликовые стенды с маршевой скоростью применяют также при отделке и контроле.

Стенды различают по их компоновке и конструкции основных узлов — холостых и приводных роликоопор и секций. В секцию входят две роликоопоры, расположенные по обе стороны от продольной оси стенда, смонтированные на  одной раме. Компоновка стендов зависит от массы, размеров и формы вращаемых изделий.

одной раме. Компоновка стендов зависит от массы, размеров и формы вращаемых изделий.

При определении числа опор и расстояния между ними следует руководствоваться следующим. Расстояние А между роликоопорами по ширине стенда определяется в зависимости от диаметра изделия таким образом, чтобы центральный угол α (рис. 90) составлял 55—115°. Расстояние между опорами по длине стенда зависит от необходимого числа опор и длины изделий. Число опор рассчитывают по допускаемой нагрузке на одну опору. Раскладывая вес изделия на радиальные составляющие, получим

где R — радиальная нагрузка на одну опору, кгc (Н); G — вес изделия, кгc (Н); п — число роликоопор стенда; α — центральный угол.

Полученная величина не должна превышать наибольшую допускаемую радиальную нагрузку на роликоопору. При определении числа роликоопор необходимо учитывать также жесткость изделия. Если изделие обладает достаточной прочностью и жесткостью и не возникает опасность его деформации, то следует стремиться максимально увеличить расстояние между опорами и сократить их числе до четырех, так как при этом значительно облегчается обслуживание стенда, возможность доступа к изделию в любом месте, размещение флюсовых подушек и т. д.

Из-за трудности синхронизации приводов, главным образом при сварочной скорости, для вращения изделий на роликовых стендах применяют, как правило, один привод. Число же приводных роликоопор обычно составляет не менее 1/3 общего числа опор. Приводные опоры соединяют между собой валами.

Стенды могут компоноваться из роликоопор, смонтированных на общей раме стенда, либо из отдельных секций. При размещении на общей раме может быть несколько схем расположения, Стенды с приводными роликоопорами, расположенными с одной стороны от продольной оси стенда (с продольными валами), применяют для уравновешенных цилиндрических изделий (с центром тяжести на оси вращения) — см. рис. 91. Эта схема удобна для длинных изделий при необходимости установки большого числа опор. Недостаток схемы - -загромождение рабочего места, затрудненный доступ к изделию, невозможность вращения изделия с выступающими частями. Для таких изделий, а также для изделий с центром тяжести, смещенным от оси вращения, применяют стенды с приводными роликоопорами, расположенными с обеих сторон от продольной оси стенда, соединенными между собой поперечными соединительными валами.

Для вращения изделий конических или цилиндрических ступенчатой формы также применяют стенды без продольных валов, так как роликоопоры, расположенные против сечений изделия с разными диаметрами, должны иметь разную окружную скорость. Расстояния между осями каждой пары роликоопор подбирают так, чтобы ось изделия была горизонтальна.

Роликоопоры могут быть одинарными, перекидными, балансирными, приводные роликоопоры могут, быть объединены с редуктором привода. Секции роликового стенда могут быть стационарные и передвижные.

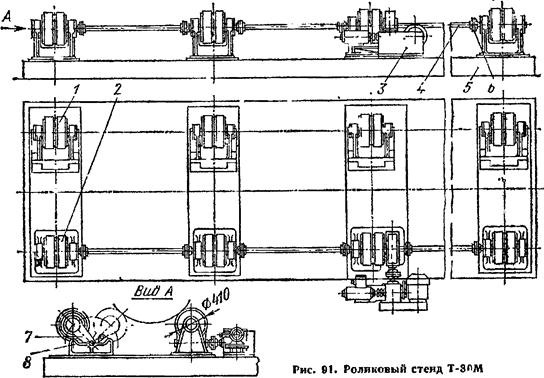

На рис. 91 изображен роликовый стенд на общей раме Т-30М для изделий массой до 10 т и диаметром 300 – 4000 мм. Стенд состоит из пяти приводных роликоопор 2, пяти холостых перекидных роликоопор 1 с рычагами 7 и фиксаторами в, привода 3 типа Р-994. Приводные роликоопоры соединены продольными валами 4 и муфтами 6 и вместе с холостыми опорами смонтированы на раме 5. Одна из приводных роликоопор смонтирована совместно с червячным редуктором, через который передается вращение от привода. Остальные приводы роликоопоры — безредукторные. Расстояние между роликоопорами выбирают в зависимости от длины и диаметра изделия и в соответствии с этим определяют длину соединительных валов и размеры монтажной рамы.

В настоящее время чаще применяют стенды, состоящие из отдельных унифицированных секций, применение которых в разных сочетаниях позволяет монтировать в производственных условиях стенды для изделий различной массы, размеров и формы.

Рассмотрим устройство основных частей стенда.

В холостых неперекидных опорах ролик сидит на оси, вращающейся в подшипниках, закрепленных в стойке. В стенде на рис. 91 применены перекидные роликоопоры, позволяющие изменять поперечное расстояние между осями роликов, что расширяет диапазон свариваемых на стенде изделий. В этих роликоопорах подшипники закреплены не в стойке, а на рычаге 7, который может устанавливаться в двух положениях. При расположении ролика ближе к оси стенда (для изделий меньшего диаметра) рычаг закрепляется на стойке опоры специальным фиксатором 8. При расположении дальше от стенда (как изображено на рис. 91) рычаг не закрепляется, а прижимается к стойке массой изделия.

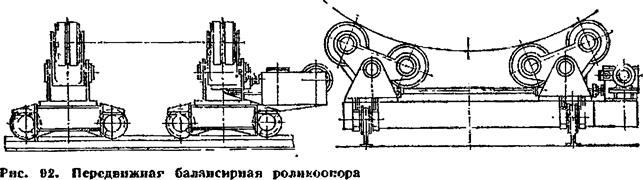

Роликоопоры балансирного типа имеют большую грузоподъемность благодаря увеличению в 2 раза числа роликов в одной опоре (рис. 92). Кроме того, эти опоры обеспечивают и больший диапазон диаметров свариваемых изделий без перестановки опор, а также уменьшают давление на стенки изделия, что важно при сварке тонкостенных обечаек. Стенды из балансирных роликоопор предназначены для вращения изделий массой до 60 т и диаметром 350—6000 мм. Для увеличения сцепления с изделием во избежание пробуксовки ролики сварочных стендов снабжены резиновыми шинами.

При необходимости частой переналадки стенда применяют передвижные секции на колесах (рис. 92) или на направляющих рельсах. Для сборочных работ применяют стенды, состоящие из длинных трубчатых металлических роликоопор. Такие стенды хорошо обеспечивают соосность собираемых обечаек. Подобные роликоопоры применены в стендах, описанных в § 6 гл. III.

Стенды, предназначенные для вращения изделия при автоматической сварке кольцевых, а также продольных швов, оснащены приводом, обеспечивающим вращение со скоростью, необходимой для автоматической сварки, а также с маршевой (установочной) скоростью.

Стенды, предназначенные для вращения изделия при автоматической сварке кольцевых, а также продольных швов, оснащены приводом, обеспечивающим вращение со скоростью, необходимой для автоматической сварки, а также с маршевой (установочной) скоростью.

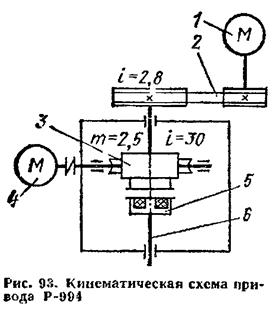

Примером такого привода может служить привод Р-994 (рис. 93), состоящий из асинхронного электродвигателя 1, клиноременной передачи 2, электродвигателя постоянного тока 4, червячной передачи 3 и электромагнитной муфты 5. При необходимости вращения с маршевой скоростью включается электродвигатель 7, и движение через клиноременную передачу передается непосредственно на выходной вал 6, вращающийся с частотой 500 об/мин. В это время, электродвигатель 4 и муфта 5 выключены, и червячное колесе передачи 2 свободно сидит па валу 6. Для получения сварочной скорости включаются электродвигатель 4 и муфта 5, соединяющая червячное колесо с валом. Электродвигатель 7 в это время вращается вхолостую.

Скорость вращения плавно регулируется в диапазоне 15— 60 об/мин (на выходном валу) с помощью привода с магнитным усилителем. Управление приводами и электромагнитной муфтой — дистанционное. Привод обеспечивает сварочную скорость 19 — 77 м/ч, маршевую 13 м/мин (в сочетании с редукторными роликоопорами стенда Т-30М). Стабильность скорости в пределах 10%.

Для сварки угловых швов «в лодочку» применяют наклоняемые роликовые стенды, имеющие два движения — кройте вращения, еще и наклон. Они пригодны для сравнительно коротких изделий и имеют наклон до 45°. Для удержания изделия при наклоне стенды оборудованы специальными упорными роликами, расположенными с торцевой стороны изделия.

При необходимости перемещения изделия вдоль оси стенда применяют передвижные роликовые стенды — на тележках. Холостые роликоопоры используют в качестве дополнительных поддерживающих устройств — люнетов при установке и «ращении изделий на горизонтальных вращателях.

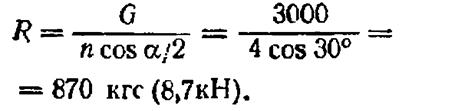

Пример. Подобрать роликовый стенд для уравновешенного цилиндрического изделия диаметром 2000 мм, длиной 4000 мм, массой 3000 кг.

1. Принимаем минимальное число роликоопор 4. При этом на каждую роликоопору приходится нагрузка 3000/4 = 750 кгс (7,5 кН). По ГОСТ 21327—75 выбираем роликоопору диаметром 320 мм с допустимой радиальной нагрузкой до 1000 кгс (10 кН). Принимаем центральный угол α = 60° (рис. 91). при этом расстояние между опорами А равно 1200 мм.

2. Проверяем действительную радиальную нагрузку на опоры по формуле(31):

Таким образом, действительная нагрузка меньше допустимой.

2.Оборудование для контактной сварки. Для установки и перемещения изделий при контактной сварке подвесными клещами и пистолетами применяют простейшие приспособления типа подставок, тележек и т. д., либо универсальные средства — позиционеры и кантователи. В крупносерийном производстве для этой цели используют обычно специальные приспособления и стенды.

2.Оборудование для контактной сварки. Для установки и перемещения изделий при контактной сварке подвесными клещами и пистолетами применяют простейшие приспособления типа подставок, тележек и т. д., либо универсальные средства — позиционеры и кантователи. В крупносерийном производстве для этой цели используют обычно специальные приспособления и стенды.

Для сварки на контактных машинах также широко применяют всевозможные простые поддерживающие приспособления — подставки, опорные ролики, тележки. В единичном и мелкосерийном производстве для легких изделий используют приспособления без перемещения —подставки и опорные ролики, или с ручным перемещением - на тележках. Эти устройства, как правило, имеют возможность вертикального перемещения для выравнивания изделия относительно электродов сварочной машины. На рис. 94 изображено простейшее приспособление для шовной сварки продольных стыков обечаек, состоящее из поворотной, консоли 1 с поддерживающими роликами 2, закрепленной на контактной машине 3 с помощью подъемного механизма 4. Рабочая часть роликов выполнена из изоляционных материалов.

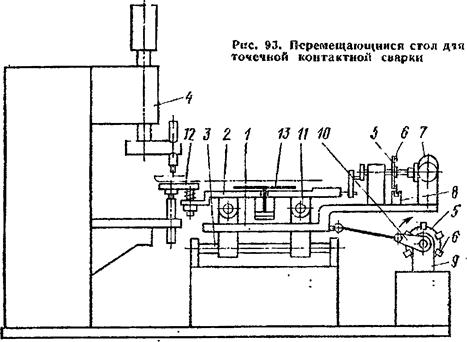

В крупносерийном производстве, а также для ввода тяжелых изделий в рабочую зону машины применяют тележки и перемещающиеся столы с механизированным приводом.

Для точечной сварки, помимо простейших приспособлений с ручным перемещением изделия, используют столы с механизированным приводом, обеспечивающие шаговое перемещение изделия для сварки очередной точки. На рис. 95 показан стол для сварки нескольких рядов точек, расположенных в одной плоскости. Стол состоит из двух горизонтальных плит — нижней 1 и верхней 2, расположенных каждая на своих направляющих. Нижняя плита может передвигаться по неподвижным направляющим 3 перпендикулярно фронту сварочной машины 4 от электропривода 9 с помощью электромагнитной муфты и шатунно-кривошипного механизма 10. Верхняя плита может передвигаться вдоль фронта машины от электропривода 7 по направляющим 11 л закрепленным на нижней плите. На валах обоих приводов закреплены диски 5 с набором кулачков 6, взаимодействующих с конечными выключателями 5, связанными с электромагнитными муфтами, благодаря чему обеспечивается остановка плит в нужный момент. Для точной остановки приводы оборудованы тормозами. Электрооборудование стола встроено в электросхему сварочной машины, что обеспечивает их совместную работу по заданной программе.

Изделие укладывают на подпружиненные планки 12, соединенные с верхней плитой. После включения приводов изделие вводится в зону сварки. При срабатывании конечных выключателей 8 от кулачков 6 электромагнитные муфты отключают электроприводы плит и изделие останавливается; одновременно включается сварочная машина, производится сварка очередной точки, реле времени сварочной машины включает электропривод верхней или нижней плиты (в зависимости от положения следующей точки) и изделие перемещается на шаг. По окончании сварки последней точки приводы выводят плиту с изделием из зоны сварки и изделие снимается с верхней плиты с помощью съемника 13. Во время сварки верхний электрод машины, нажимая на изделие, опускает его вместе с подпружиненными планками до соприкосновения с нижним електродом.

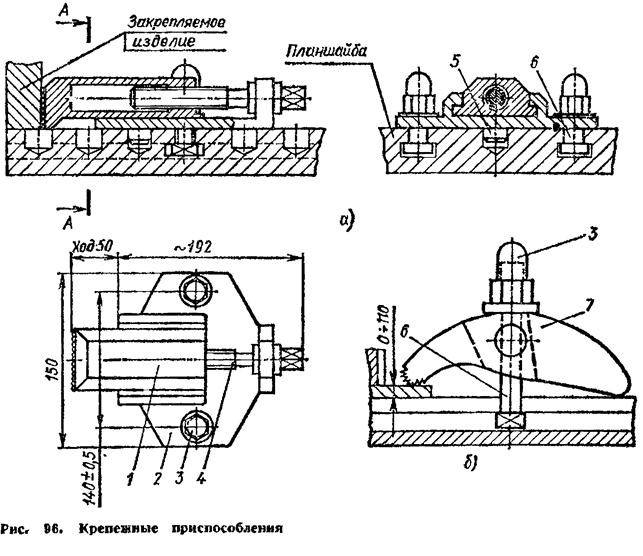

3.Крепежные приспособления. Приспособления для закрепления изделий при сварке на манипуляторах и вращателях можно разделить на две основные группы самоцентрирующие устройства или патроны и переставные кулачки и прихваты. Патроны предназначены для закрепления тел вращения по окружности и по конструкции аналогичны патронам для токарных станков. Кулачки могут закреплять изделия как снаружи, так и изнутри. Патроны устанавливают на планшайбе или непосредственно на шпинделе манипулятора. Для крепления изделий не только круглой, но и любой формы используют переставные кулачки. На рис. 96, а изображен переставной съемный кулачок, состоящий из ползуна 1, корпуса 2, крепежных болтов 6 с гайками 5, винта 4 и упора 5. При установке кулачка упор 5 входит в гнездо, а головки болтов 6 — в пазы планшайбы.

При необходимости центрирования изделия кулачки предварительно устанавливают точно по окружности изделия, затем ползун одного из кулачков отводят, изделие устанавливают прижимают отведенным кулачком к двум остальным. Такие кулачки для манипулятора М-1 имеют ход 75 мм и развивают усилие прижима до 900 кгс (9 кН).

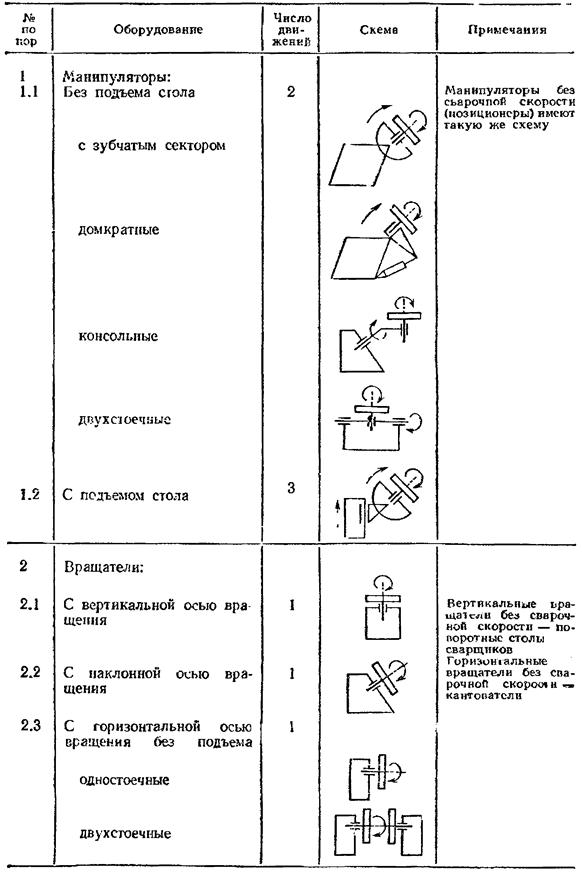

Таблица 13

Схемы оборудования для перемещения свариваемых изделий

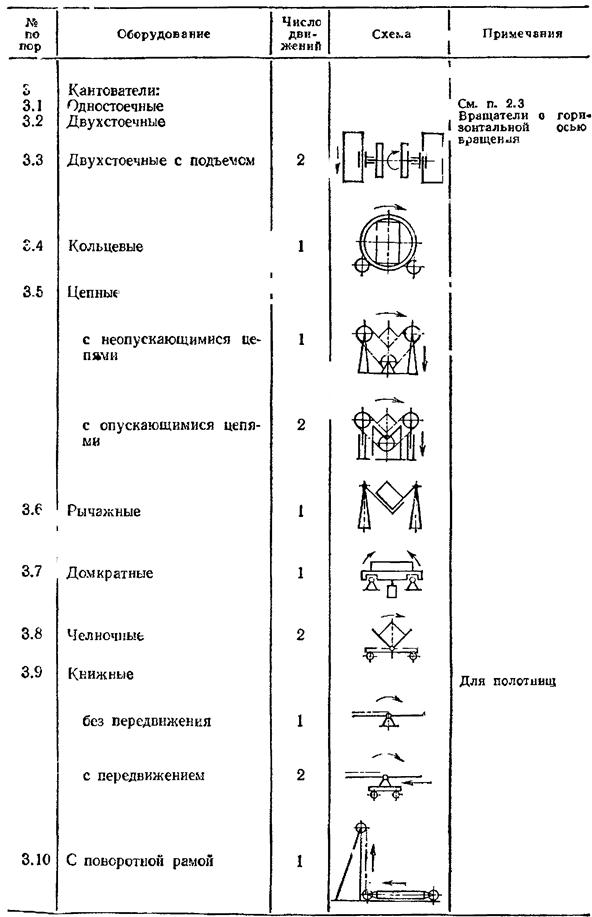

Продолжение табл. 13

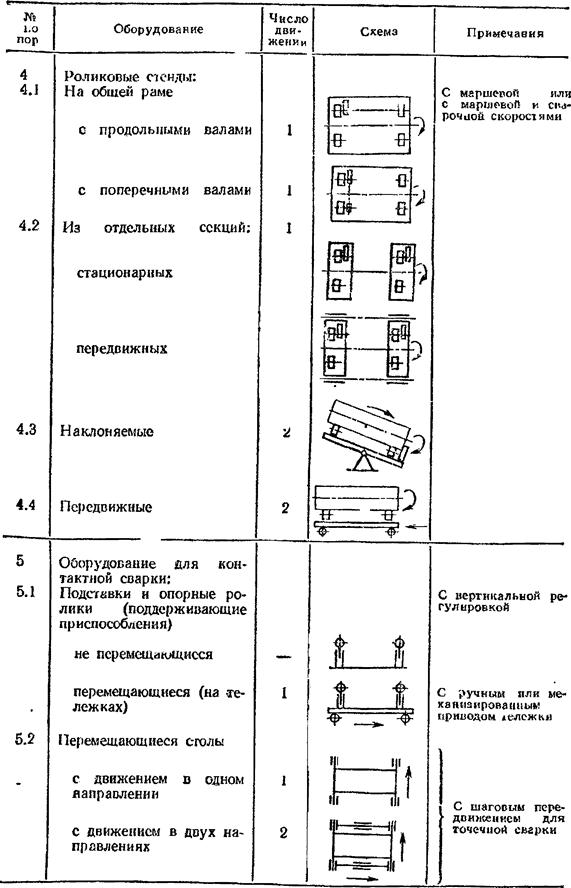

Продолжение табл. 13

Для предохранения резьбы крепежных болтов от сварочных брызг гайки 3 выполнены закрытыми.

1.Назначение и классификация роликовых стендов.

2.В чем преимущество балансирных роликоопор?

3. Какова основная особенность современных приводов для манипуляторов, вращателей, роликовых стендов?

4.Перечислите основные приспособления для установки и перемещения изделий при контактной сварке.

5.Перечислите основные группы крепежных приспособлений.

Литература:

Базовая:

1.А.Д. Гитлевич, Механизация и автоматизация сварочного производства, М., Машиностроение, 1979г. – стр.290.

Вспомогательная:

1. С.А. Куркин, Сварные конструкции, М., Высшая школа, 1991г. – стр.398;

2.М.С. Львов, Автоматика и автоматизация сварочных процессов, М., Машиностроение, 1982г. – стр.302;

3.В.А. Тимченко, А.А. Сухомлин, Роботизация сварочного производства, К., Техника, 1989г. – стр.175;

4.Г. Герден, Сварочные работы, М., Машиностроение, 1988г. – стр.288;

Методические указания к выполнению практических работ по дисциплине «Технологическое оборудование

2015-02-04

2015-02-04 7439

7439