Необходимая часть сварочных и сборочно-сварочных станков- автоматов — загрузочное устройство, обеспечивающее бесперебойную непрерывную подачу заготовок в станок. Каждое загрузочное устройство должно иметь накопитель для хранения запаса заготовок, и механизмы для отделения от всей массы одной заготовки и подачи ее в рабочую зону станка. В станках, предназначенных для изготовления изделий, состоящих из нескольких одинаковых деталей, в рабочую зону одновременно подается соответствующее количество заготовок

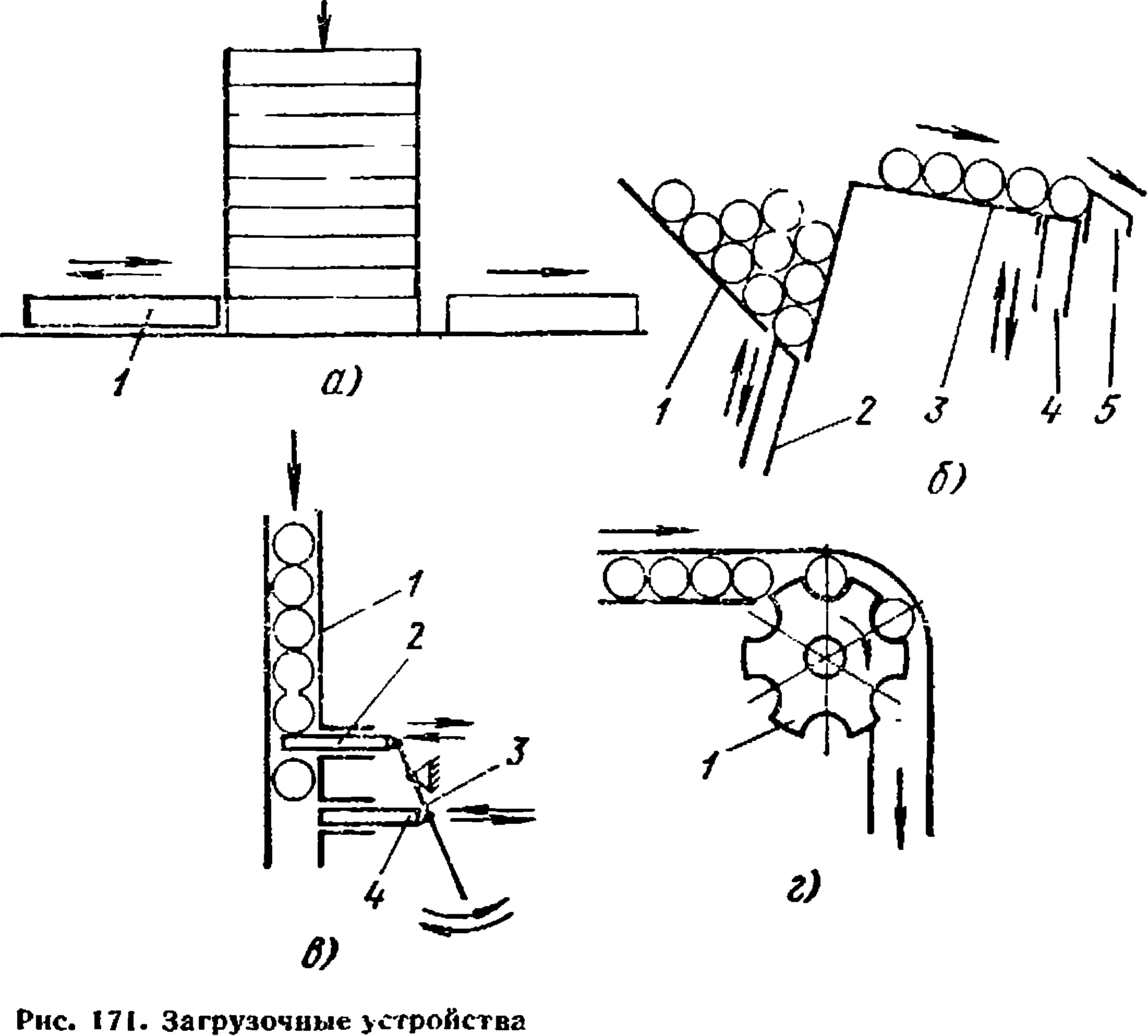

Накопители бывают магазинные и бункерные. В магазинных накопителях заготовки заранее укладывают в один ряд в определенном положении в специальный лоток или другую емкость. На рис. 171, а изображена схема вертикального магазинного накопителя. Очередная (нижняя) заготовка подается в рабочую зону толкателем 1, совершающим возвратно-поступательное движение. При этом он придерживает все остальные заготовки, т. е. выполняет функции не только питателя, но и отсекателя. При возвратном ходе толкателя заготовки, под действием собственного веса, опускаются и очередная заготовка оказывается подготовленной к выдаче. Толкатель приводится в действие обычно пневмо- или гидроцилиндром.

В бункерных накопителях заготовки укладывают в бункера обычно навалом, что является преимуществом этих накопителей, так как не требуется специальной операции по укладке заготовок в определенном положении (рис. 171, б). Из бункера 1 заготовки подаются толкателем 2 на лоток 3, где они задерживаются упором 5 и располагаются в один ряд. Отсюда питатель 4 выдает заготовки поштучно. Питатель 4 работает синхронно со веем станком, включаясь в работу в начале каждого цикла, а толкатель 2 включается по мере необходимости — при уменьшении запаса заготовок на лотке 5 меньше допустимого. В этом устройстве лоток 3 с питателем 4 работает как самостоятельное загрузочное устройство магазинного типа.

На рис. 171, в показан штифтовый отсекатель, отделяющий по одной заготовке от остальной массы. Отсекатель состоит из двух штифтов 2 и 4, поочередно выдвигающихся в лоток 1. При этом нижний штифт задерживает движение всех заготовок, а верхний штифт 2 освобождает нижнюю заготовку, задерживая остальные (положение показано на схеме). Движение штифтов осуществляется с помощью рычага 3, связанного с приводным механизмом.

На рис. 171, г показана схема аналогичного по назначению устройства барабанного типа. При каждом повороте диска 1 на определенный угол очередная заготовка, захваченная гнездом диска, поступает к рабочей зоне. На схеме изображен диск с шестью гнездами, следовательно, угол поворота равен 1/6 полного оборота, т. е. 60°. Конструкция загрузочных устройств зависит от формы заготовок, а также их размеров и массы. Все рассмотренные схемы применяются в устройствах для круглых заготовок (цилиндров, труб, осей, шаров и т. д.). Загрузочные устройства для фасонных заготовок имеют более сложную конструкцию.

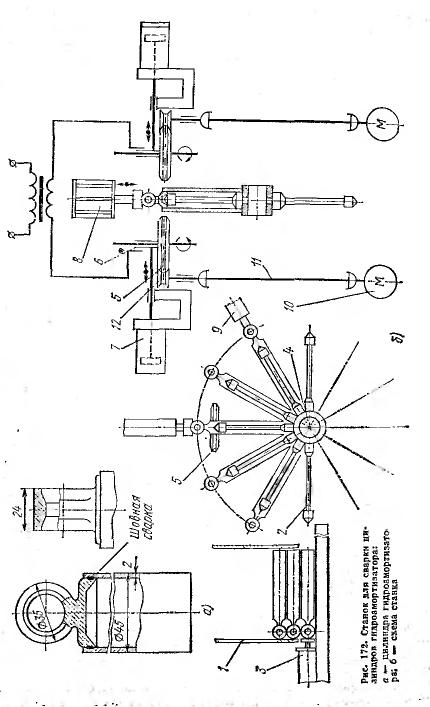

Рассмотрим устройство сварочных станков-автоматов на примере станка-автомата для шовной сварки цилиндров гидроамортизатора автомобиля. Станок состоит из вала 4 с двенадцатью радиальными оправками 2, загрузочного устройства 1 с толкателем 3, двух головок 6 со сварочными роликами 5, фрикционными приводными колесами 12 и пневмоцилиндрами 7, двух приводов 10 (рис. 172).

Цилиндры гидроамортизаторов с предварительно запрессованными проушинами укладывают в загрузочное устройство. Отсюда они пневмотолкателем 3 подаются на оправку 2. Вал 4 поворачивается периодически на угол 30°, и при каждом повороте очередная оправка с надетым на нее цилиндром оказывается между сварочными роликами 5. Пневмоцилиндры 7 прижимают к изделию ролики, получающие вращение от приводов 10 через карданные передачи 11 и фрикционные колеса 12. Осевое смещение изделия предотвращается пневмоцилиндром 8. Каждый ролик сваривает половину длины шва. После сварки ролики раздвигаются, вал поворачивается на 30° и сваренное изделие снимается съемником 9. В станке применена централизованная система управления автоматическим циклом — с помощью командоаппарата.

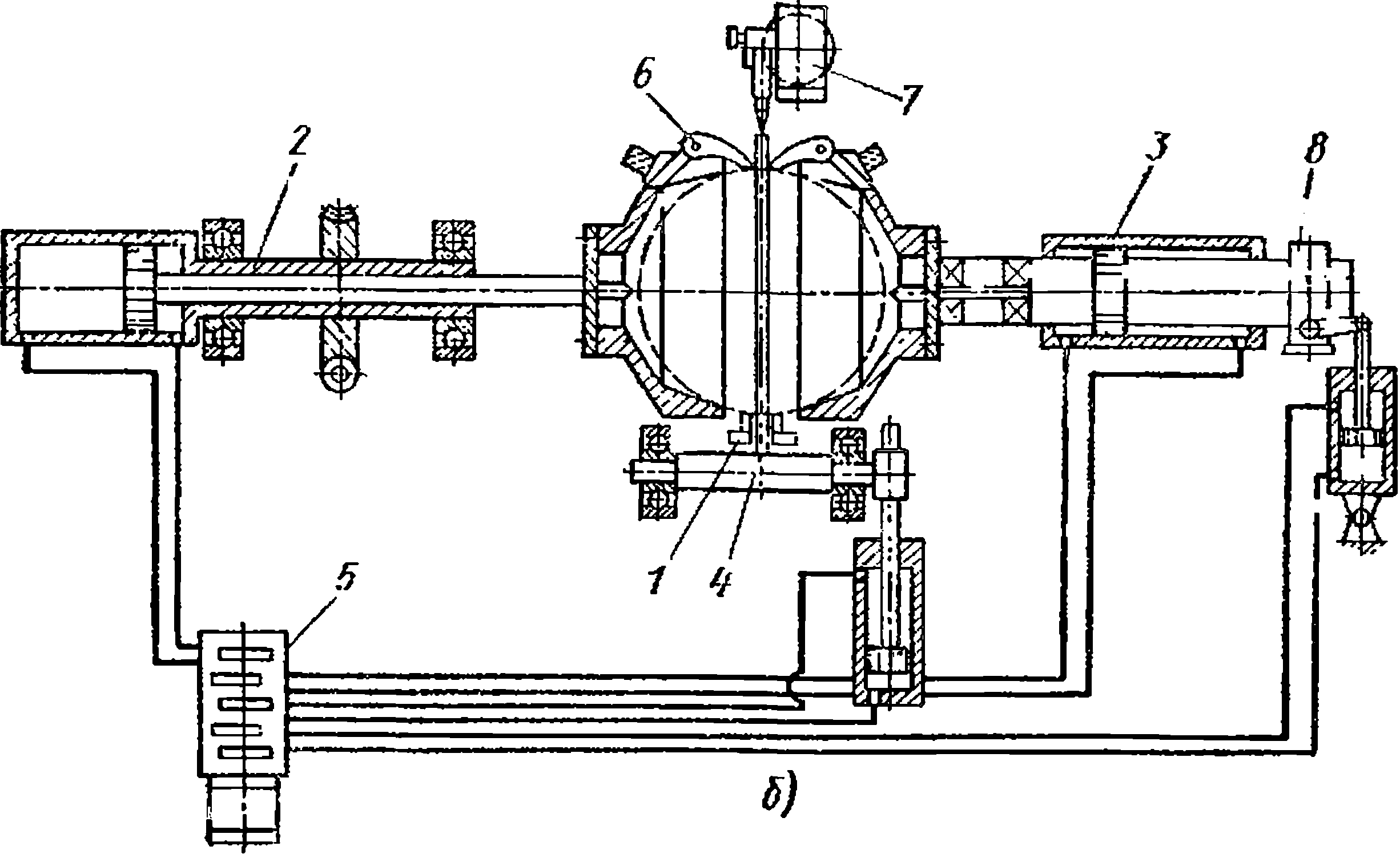

В качестве примера сборочно-сварочного станка рассмотрим станок-автомат Р-899 для сборки и сварки пустотелых стальных шаров. Станок (рис.173) предназначен для сборки и автоматической сварки в среде углекислого газа пустотелых шаров. Каждый шар диаметром 200 мм сваривается из двух полусфер, штампуемых из листовой стали толщиной 2 мм; кромки полусфер обтачиваются на токарном станке. Сварной шов должен быть прочноплотным, выдерживающим давление 40—50 кгс/см2 (4—5 МПа).

Станок состоит из механизма загрузки заготовок, передней и задней бабок с центрирующими конусами и пружинящими захватами, откидного ножа для точной установки заготовок, сварочной головки, пневмосистемы и аппаратуры управления.

Передняя бабка — приводная, снабжена редуктором со сменными шестернями; задняя бабка оборудована колодочным тормозом. Большинство механизмов станка (передняя и задняя бабки, тормоз задней бабки, откидной нож, отсекатели загрузочного устройства) приводится в действие пневмоцилиндрами. Передняя бабка приводится во вращение электродвигателем.

Заготовки поступают в станок попарно по наклонному лотку. В конце лотка расположены два откидных упора 1, первый из которых задерживает весь поток, а второй — очередную пару заготовок. В момент загрузки второй упор откидывается, и очередная пара заготовок катится по направляющим до неподвижного упора в станке. Здесь заготовки попадают вцентрирующие конуса передней 2 и задней 3 бабок, цилиндры которых прижимают их к плоскостям откидного ножа 4, находящегося при загрузке в верхнем положении. После этого шток задней бабки фиксируется тормозом 8, а передняя бабка отхода влево на 2 мм, освобождая откидной нож. Заготовки при этом удерживаются в конусах пружинящими захватами 6. Освобожденный нож откидывается в нижнее положение, передняя бабка подается вперед и обе полусферы плотно прижимаются друг к другу.

Благодаря наличию откидного ножа и тормоза на задней бабке стык располагается всегда в одной и той же вертикальной плоскости, перпендикулярной к оси вращения. Таким образом, обеспечивается расположение электрода сварочной головки 7, находящегося в этой же плоскости, над стыком, в любой момент сварки, независимо от неточности действительных размеров и формы заготовок. После прижима полусфер включается привод вращения и | начинается сварка, необходимая длительность которой обеспечивается реле времени.

Управление работой большинства механизмов осуществляется командоаппаратом 5, кулачки которого при вращении через пневмораспределители и конечные выключатели включают соответствующие пневмоцилиндры, двигатели и электромагниты — строго в заданной последовательности в соответствии с циклограммой процесса. Механизм загрузки включается с помощью путевого выключателя готовым шаром, скатывающимся по наклонному желобу из станка после сварки. Наблюдение за сваркой ведется через щиток с защитным стеклом.

Благодаря полной автоматизации всего процесса сборки и сварки шаров станок легко встраивается в автоматическую линию. Продолжительность цикла 70 с, непосредственно сварка занимает 55 с.

2015-02-04

2015-02-04 2632

2632