Тема: Системы и средства автоматического управления станками и линиями.

План:

В настоящее время существует несколько систем автоматического управления. Все их можно разделить на централизованные, децентрализованные и смешанные.

1. Централизованные (независимые) системы — системы, при которых весь цикл осуществляется независимо от фактического хода технологического процесса и работы отдельных элементов установки. В этих системах действия всех механизмов заранее запрограммированы по времени в определенной последовательности и управление ими осуществляется с одного места. Поэтому такие системы являются системами с программным управлением. К ним относятся: кулачковые, системы с командоаппаратами, системы с быстросменными программоносителями и др.

2. Децентрализованные (зависимые) системы — системы, при которых каждая последующая технологическая операция начинается только по окончании предыдущей и механизмы включаются специальными датчиками, срабатывающими ь зависимости от хода технологического процесса. Поскольку в общем случае датчики осуществляю! контроль по пути прохождения изделия во время автоматического цикла его изготовления, эти системы носят название «путевой контроль».

3. Смешанные системы — системы, содержащие в себе элементы как централизованных, так и децентрализованных систем.

В кулачковой системе управления движение исполнительным механизмам сообщается кулачками, насаженными па распределительный вал, который совершает один оборот за время автоматического цикла, и, таким образом, все операции совершаются строго в заданной последовательности всегда в определенное время после начала цикла. Движение от кулачков передается через толкатели и другие промежуточные звенья. Система отличается относ тельной простотой и надежностью и широко применяется в сварочных машинах, в частности для контактной стыковой сварки. Недостатки системы — сложность изготовления профильных кулачков, а также трудность, а иногда и невозможность изменения программы.

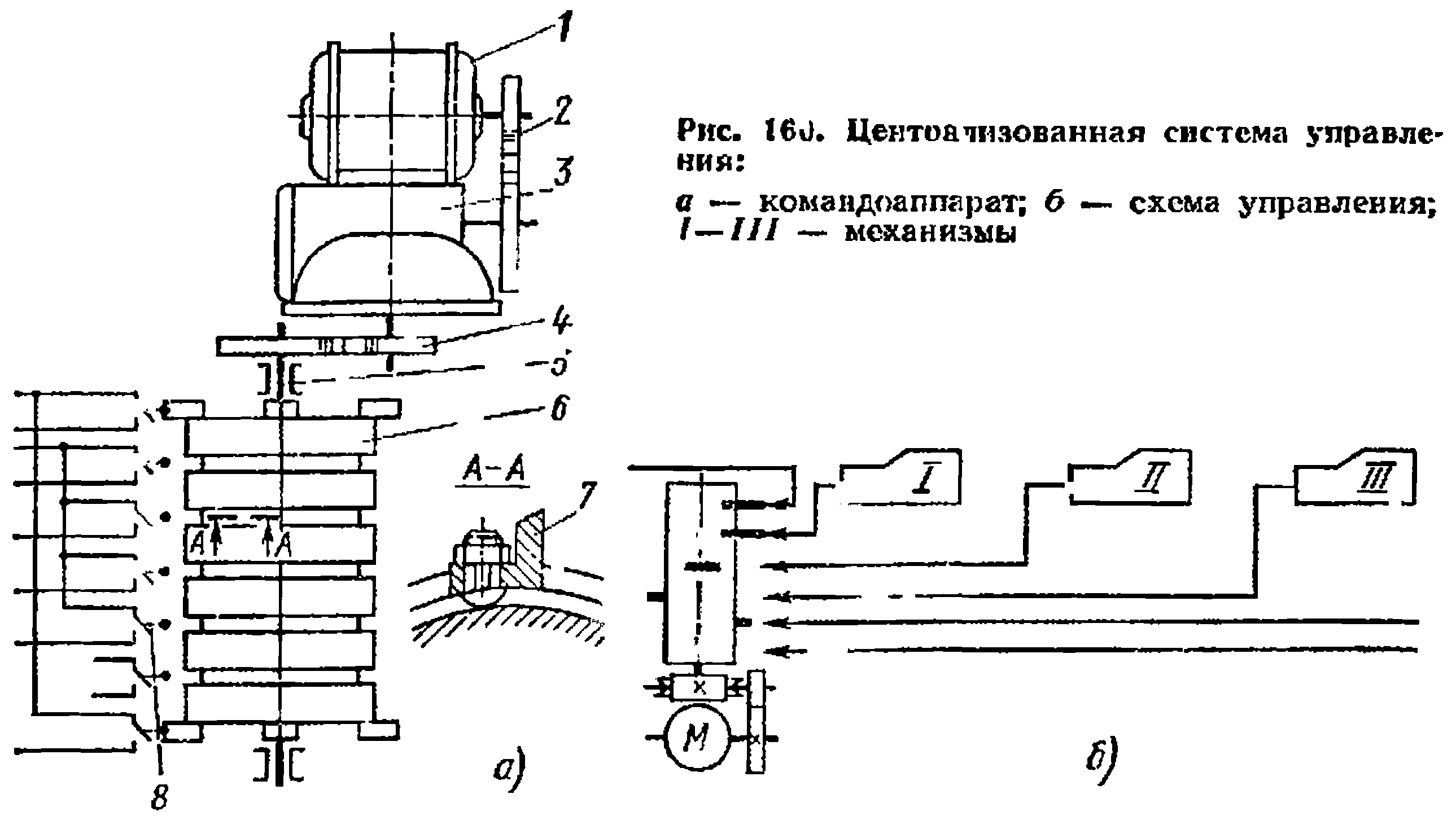

Система управления с командоаппаратами отличается от кулачковой тем, что кулачковый распределительный вал заменен командоаппаратом, состоящим из барабана и одного или нескольких дисков, закрепленных на общем вращающемся валу; на дисках или барабане находятся кулачки, переключающие расположенные вокруг дисков путевые переключатели. Эти переключатели могут быть как электрическими, гак и гидравлическими или пневматическими. Таким образом, командоаппараты являются универсальными средствами управления для всех механизмов с любым видом привода.

На рис. 160. а изображена схема командоаппарата с электропереключателями. Электродвигатель 1 через шестеренчатые передачи 2 и 4 и червячный редуктор 3 вращает вал 5, на котором укреплен барабан 6. В кольцевых проточках барабана закреплены кулачки 7, которые при вращении барабана в нужный момент замыкают расположенные против них контакты переключателей 5, включающие соответствующие механизмы.

На рис. 160, б изображена схема управления с помощью командоаппарата автоматической установки из нескольких рабочих механизмов. Эта система более сложна, чем система с распределительным валом, но более удобна, так как кулачки на командоаппарате, не имеющие непосредственного контакта с исполнительными механизмами, могут быть при необходимости изменения программы легко переставлены в другом порядке. Примером применения системы является станок-автомат для сборки и сварки пустотелых стальных шаров (стр. 249).

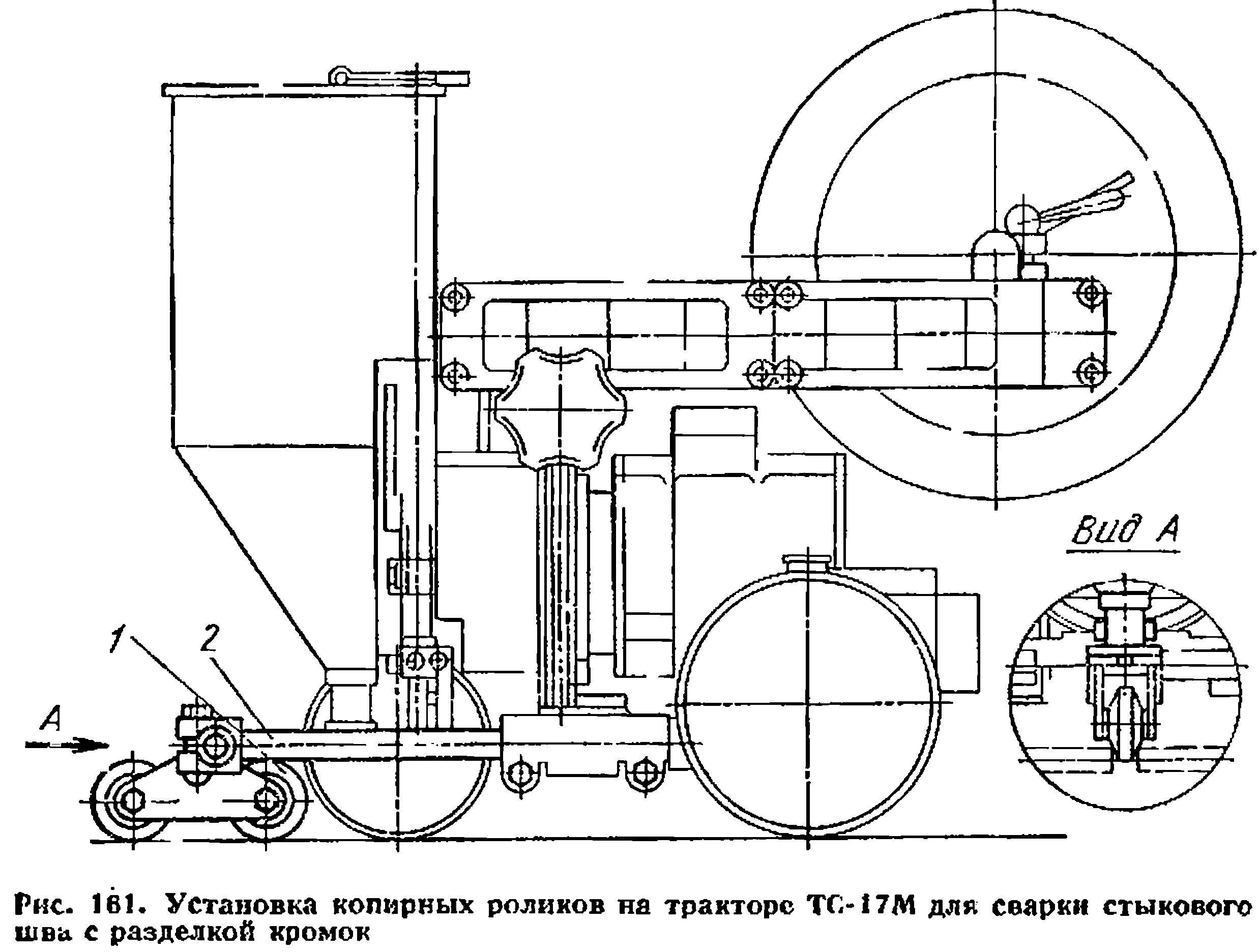

Копировальные системы управления применяют для обеспечения движения рабочего органа по заданной траектории. В системах с механическим силовым копированием основным элементом служит коп ирный ролик, связанный с рабочим органом. Эта система наиболее проста и широко применяется в сварочном производстве для направления электрода по шву, причем рель копира выполняет обычно само свариваемое изделие. Такая система применена в тележке для сварки криволинейных швов балок, изображенной на рис. 101. Другим примером применения копирных роликов может быть их установка на сварочном тракторе для сварки стыковых швов с разделкой кромок (рис. 161).

Копирные ролики 7, укрепленные на консоли 2, движутся впереди шва по его разделке или по направляющей стенке (или кромке) изделия, расположенной параллельно шву. Так как при переходе через прихватки ролик может соскочить со стыка, обычно ставят два или три ролика. Подобные устройства применяют и для направления движения подвесных сварочных головок. Такими роликами оборудовано большинство серийно выпускаемых сварочных автоматов.

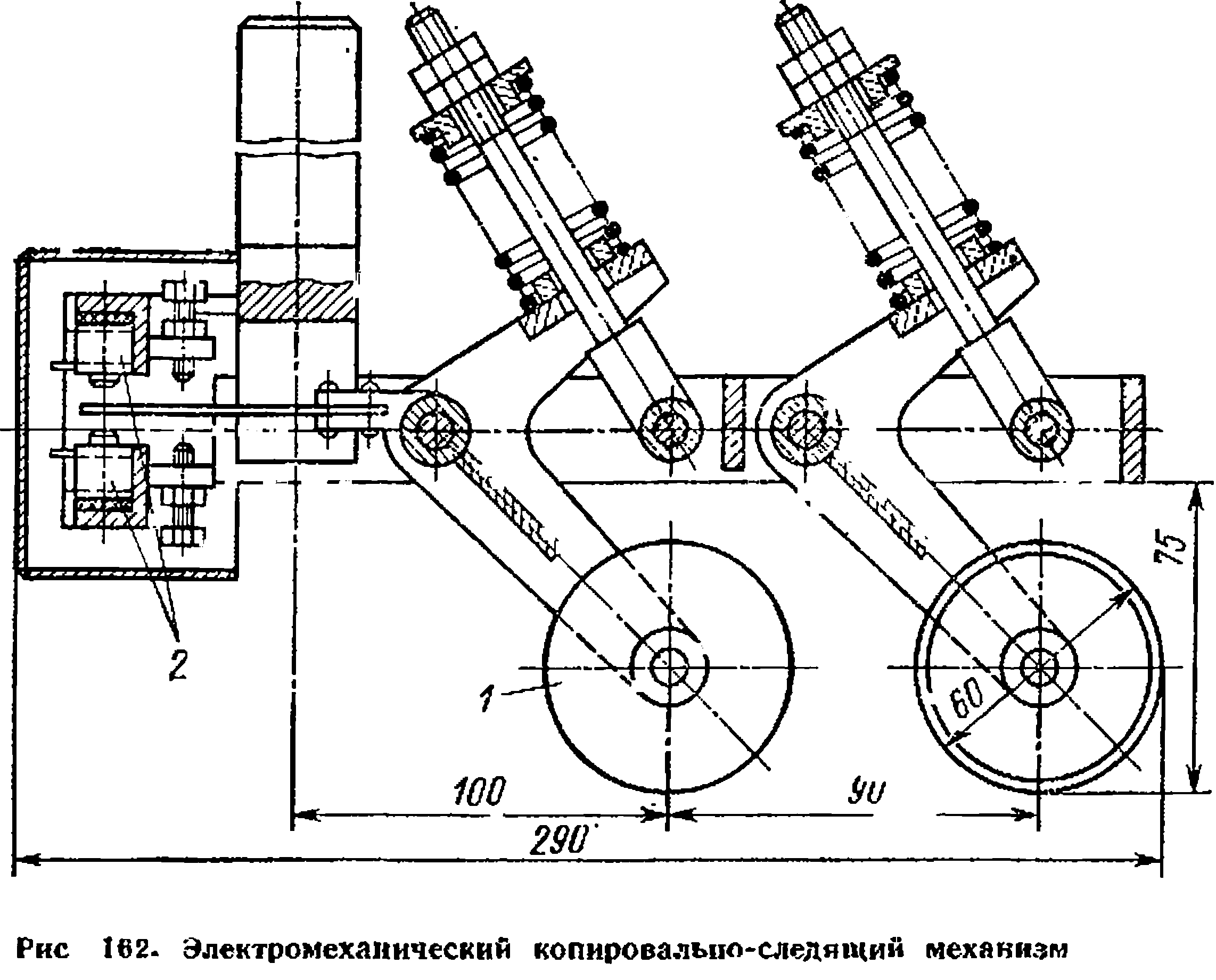

На рис. 162 приведен электромеханический копир, состоящий из роликов 1 и электроконтактов 2. Копир, кроме направления электрода по шву, обеспечивает стабилизацию вылета электрода. При изменении уровня свариваемой поверхности и катящегося по ней ролика 1 замыкаются контакты 2, включающие привод вертикального перемещения головки. Подобная связь копирного ролика с исполнительным органом характерна для следящих систем, включающихся только в случае необходимости — при рассогласовании, т. е. при отклонении какого-либо параметра (на рис. 162 — вылета электрода) на недопустимую величину.

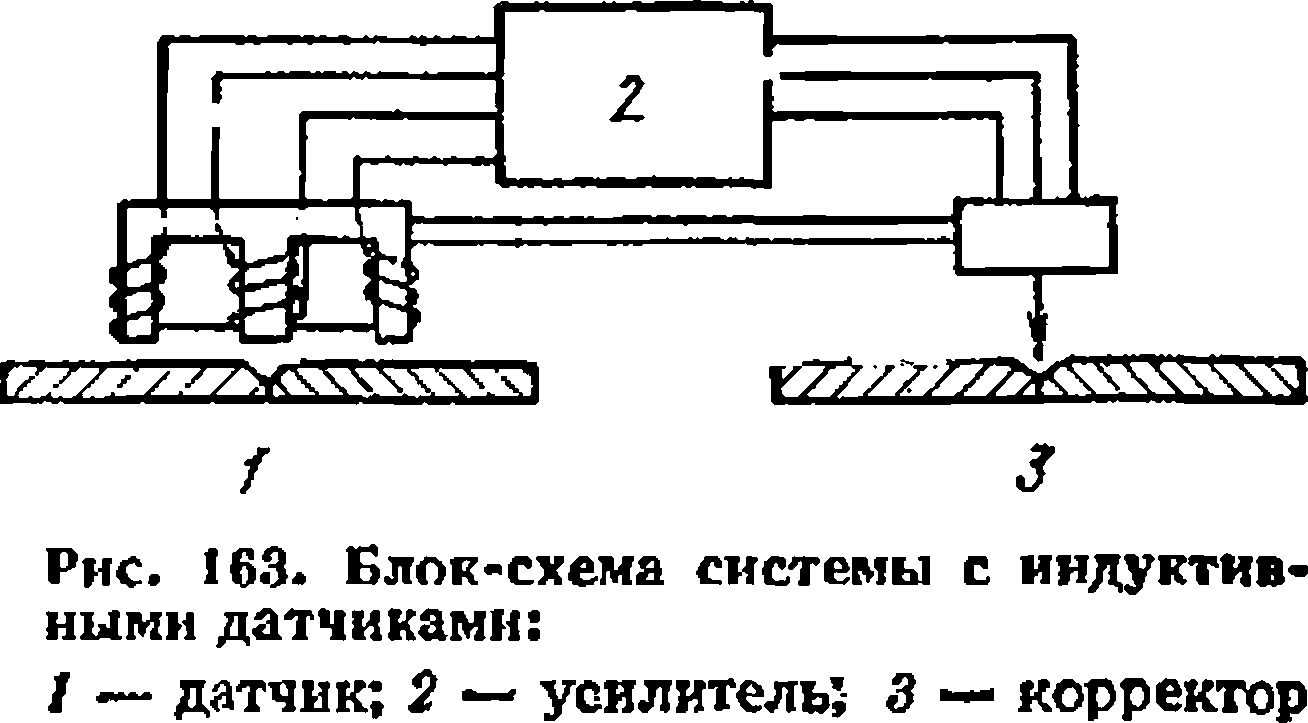

Для направления электрода по шву применяют также следящие системы электромагнитные и фотоэлектрические. Электромагнитная (индуктивная) система основана на зависимости индуктивного сопротивления катушки электромагнита от ее расположения относительно зазора в стыке.

На блок-схеме (рис. 163) датчик представляет собой Ш-образный магнитный сердечник, на среднем стержне которого имеется катушка, подключенная к источнику питания, а на крайних стержнях — две измерительные катушки, включенные в мостовую схему.

Датчик закреплен на сварочной головке и движется над стыком впереди нее. При симметричном положении датчика над осью стыка система уравновешена и никаких сигналов в усилитель не поступает. При смещении датчика со стыка в боковых катушках возникают различные электродвижущие силы. Результирующая э. д с. через усилитель включает электродвигатель корректирующего механизма, который сдвигает электрод в необходимое положение над осью стыка. Точность слежения этой системы составляет ± 1,5—2 мм.

Датчик закреплен на сварочной головке и движется над стыком впереди нее. При симметричном положении датчика над осью стыка система уравновешена и никаких сигналов в усилитель не поступает. При смещении датчика со стыка в боковых катушках возникают различные электродвижущие силы. Результирующая э. д с. через усилитель включает электродвигатель корректирующего механизма, который сдвигает электрод в необходимое положение над осью стыка. Точность слежения этой системы составляет ± 1,5—2 мм.

Фотоэлектрические следящие системы основаны на воздействии отраженного светового луча на фотосопротивление. Световой луч при этом отражается от вспомогательной риски или линии, наносимой на изделие параллельно свариваемому стыку. Необходимость дополнительной операции, связанной с нанесением этой линии, является существенным недостатком этой системы, но она может быть применена для швов без разделки кромок и других, когда непосредственное слежение за швом невозможно. Кроме того, эта система не чувствительна к качеству подготовки собираемых кромок, точность системы ±1,5 мм.

Следует заметить, что широкое внедрение следящих систем в производство сдерживается их недостаточной надежностью и необходимость ю усовершенствования.

В производственных условиях направление движения электрода по шву может обеспечиваться не только копирными роликами и автоматическими следящими системами, но и ручной корректировкой. При этом сварщик должен контролировать правильность движения. При сварке под флюсом визуальное наблюдение за направлением движения электрода сопряжено с известными трудностями, так как дуга закрыта и отклонение электрода от стыка может быть не замечено сварщиком.

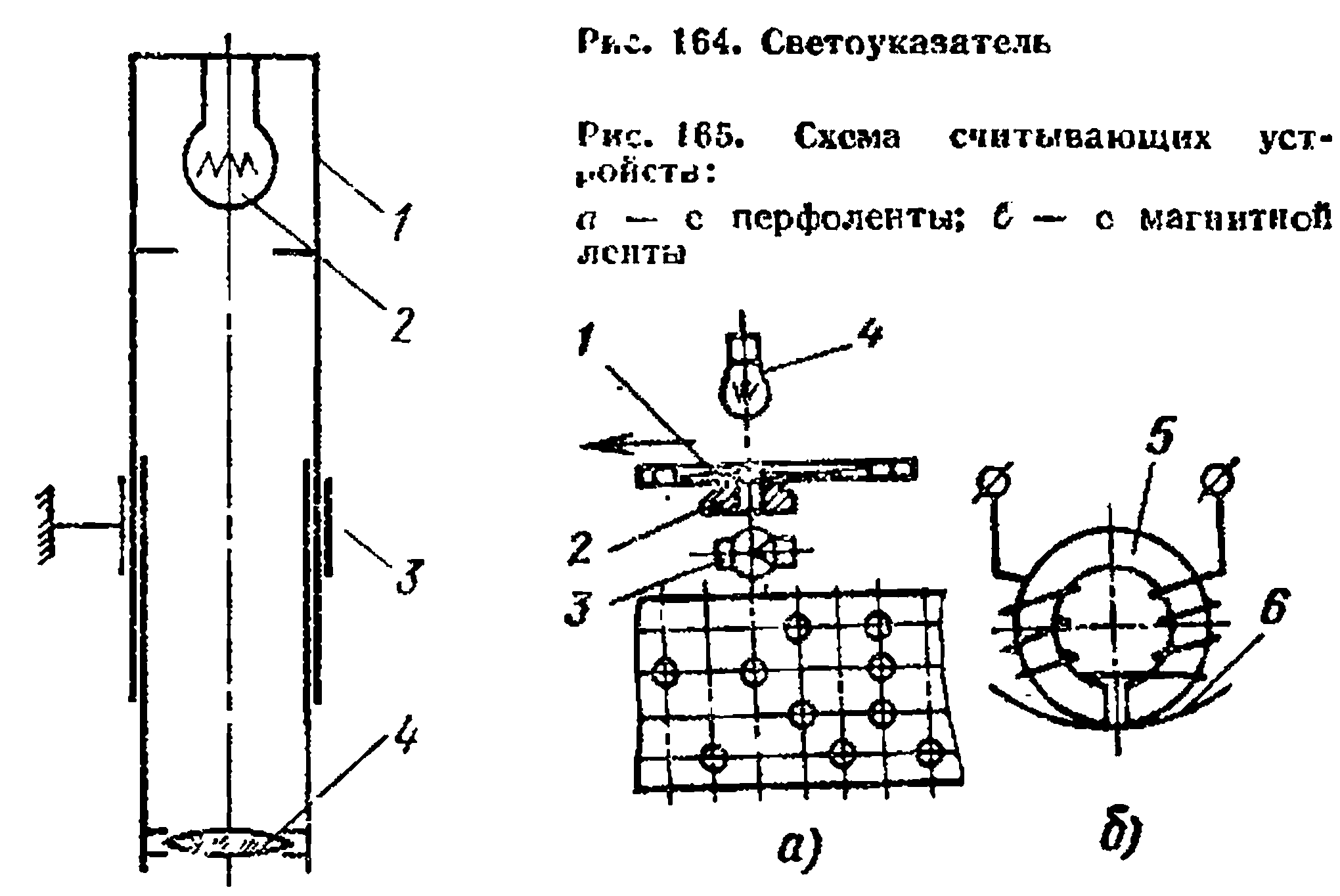

Для повышения качества сварки и улучшения контроля за направлением движения электрода применяют светоуказатели. Светоуказатель (рис. 164) состоит из разборной трубки 1 в верхней части которой находится низковольтная лампа 2, а в нижней — линза 4. Трубка закреплена на державке 3. Световое пятно, образуемое лучом на изделии, направляется на стык перед электродом и указывает направление движения сварочного аппарата, к которому прикреплен светоуказатель. Резкость светового пятна регулируется перемещением нижней части трубки вдоль оси светоуказателя.

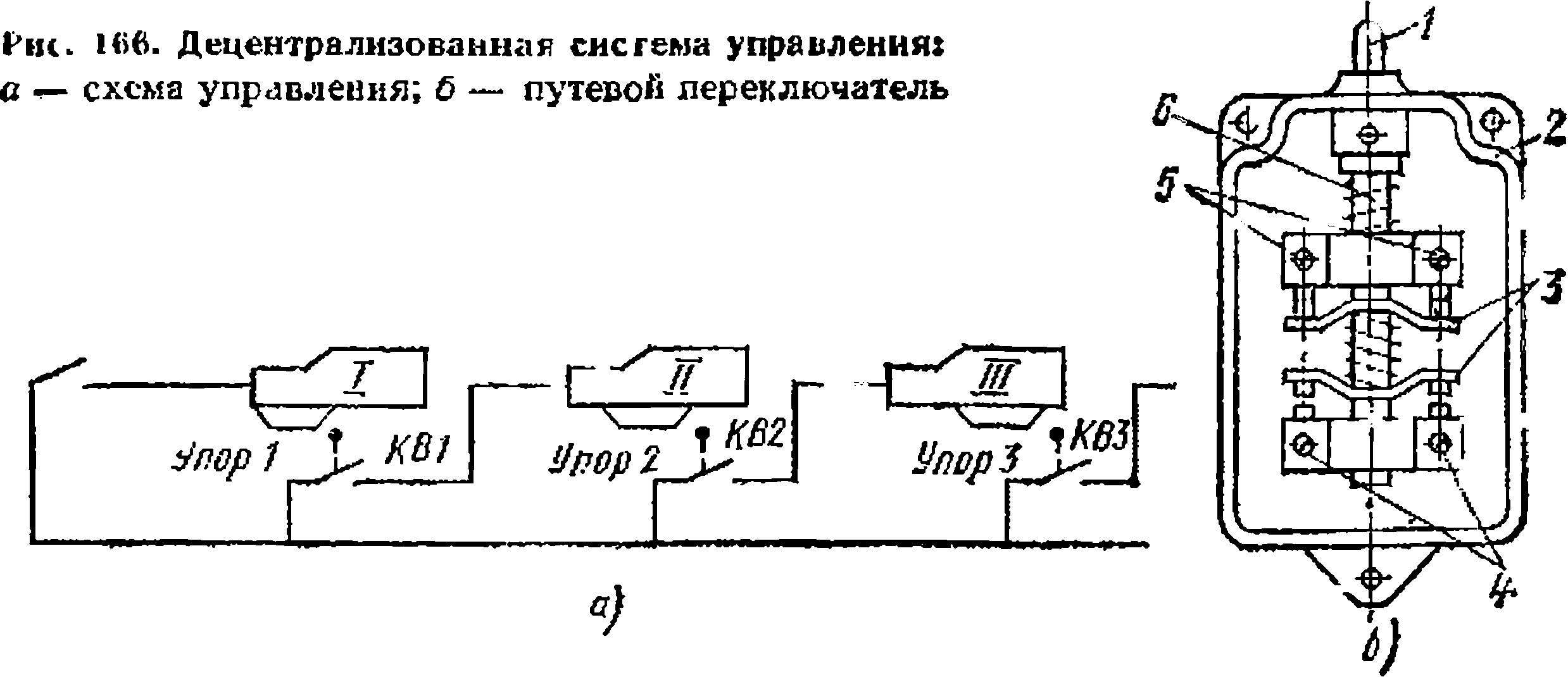

В системах управления с быстросменными программоносителями в качестве последних используют чаще всего перфоленты, перфокарты, магнитные ленты. На перфоленте программа записывается в виде отверстий, расположенных вдоль лепты на нескольких рядах (дорожках) в определенном порядке. Выполнение команд, записанных программой на ленте, осуществляется с помощью считывающего устройства.

Перфолента 1 (рис. 165, а) протягивается над планкой 2 с отверстиями, под которыми расположены фотоэлементы 3. Над планкой находятся лампы 4. При совпадении отверстия в перфоленте с отверстием в планке луч света воздействует на фотоэлемент, который через промежуточное реле замыкает соответствующие электрические цени, управляющие исполнительными механизмами.

В системах с магнитной лентой (рис. 165, 6) лента 6 с магнитной записью протягивается мимо магнитной головки 5. Возникающие при этом в головке электрические сигналы управляют исполнительными механизмами.

Все необходимые движения исполнительных органов могут быть выражены в числах и в таком виде с помощью специального кода записаны на программоноситель — это характерно для установок с числовым программным управлением — ЧПУ.

Как видим, системы с быстросменными «программоносителями в отличие от жестких систем с распределительным валом и командоаппаратом являются гибкими и потому наиболее удобными при необходимости переналадки оборудования в условиях с часто меняющейся программой. Благодаря этому такие системы получают широкое распространение в машиностроении. Недостаток их — необходимость установки большого количества аппаратуры и меньшая надежность в эксплуатации.

Принцип действия децентрализованной системы с путевыми переключателями (конечными выключателями) показан на рис. 166, а. Работа очередного механизма установки начинается только при определенном положении предыдущего. Так, механизм II включается в работу при наезде упора 1 на путевой переключатель КВ1. В свою очередь, при заданном положении механизма II его упор включит в работу с помощью переключателя КВ2 механизм III и т. д.

Путевые переключатели — наиболее распространенные элементы децентрализованной системы управления, включающие в нужный момент различные исполнительные механизмы. До последнего времени в промышленности в основном применялись путевые переключатели с контактами (рис. 166, б). В корпусе 2 закреплены размыкающие 5 и замыкающие 4 контакты. Там же имеется шток 1, па котором укреплены планки 3 с подвижными контактами, расположенными против размыкающих и замыкающих неподвижных контактов корпуса. При нажиме подвижной части механизма (упора) на шток планки с подвижными контактами перемещаются вниз, размыкая размыкающие верхние контакты и замыкая замыкающие нижние контакты. При отходе упора шток под действием пружины 6 возвращается в первоначальное положение.

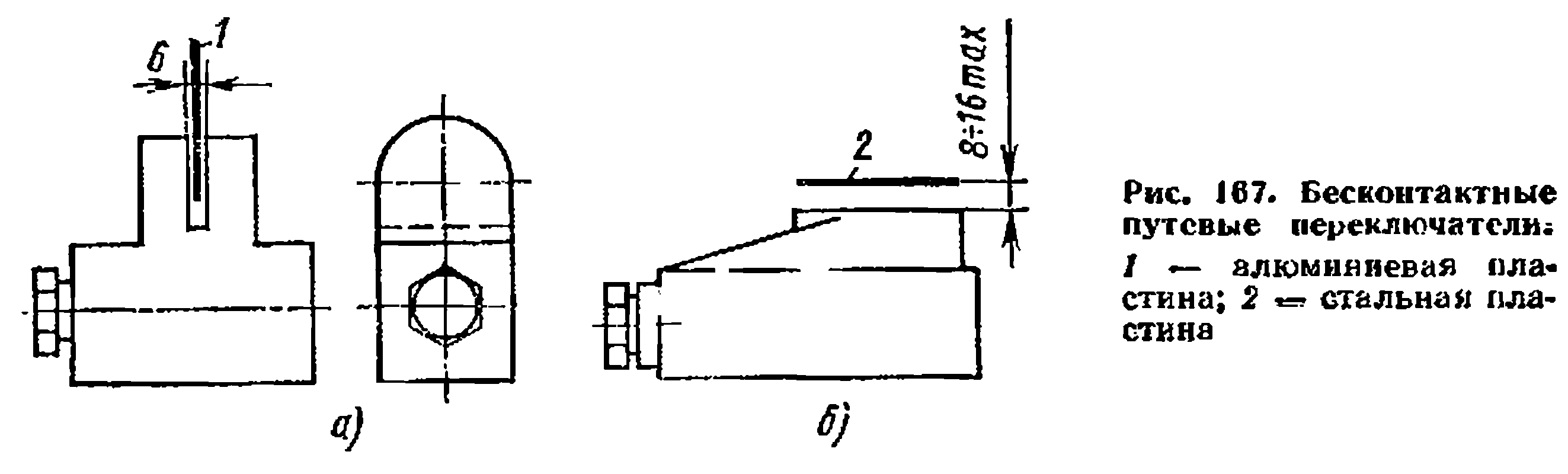

В настоящее время все большее распространение получают бесконтактные (индуктивные) путевые переключатели — щелевые БВК (рис. 167, а) и плоские КВП (рис. 167, б). Благодаря отсутствию контактов и механических элементов эти переключатели обладают повышенной надежностью, долговечностью, быстродействием по сравнению с обычными контактными выключателями. Переключатели БВК срабатывают при введении в щель алюминиевой пластины, а переключатель КВП — при появлении над рабочей плоскостью стальной пластины.

Электрические путевые переключатели применяют и при централизованной системе управления — в качестве датчиков, воспринимающих команды от командоаппарата, а также для контроля работы отдельных механизмов.

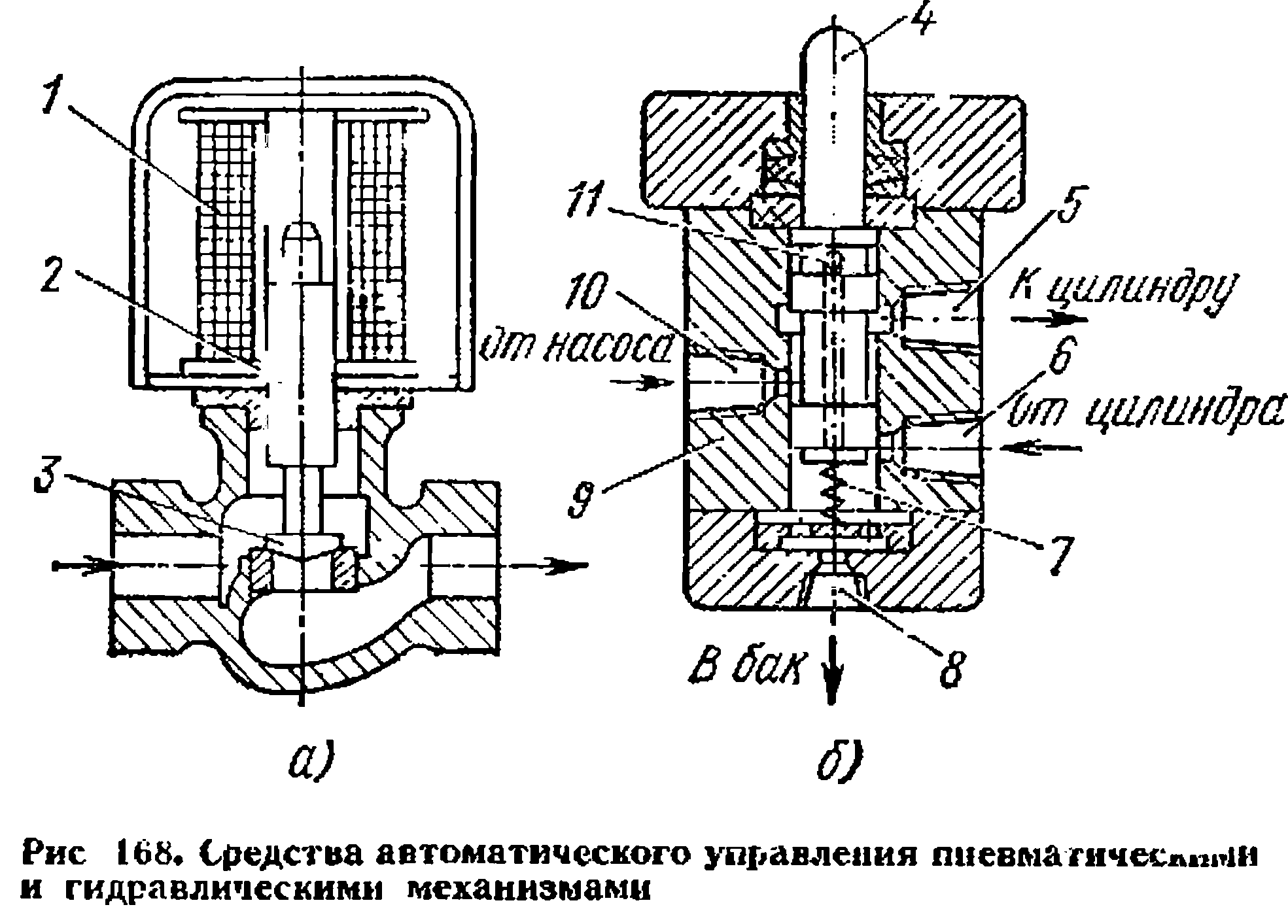

Управление гидравлическими и пневматическими механизмами может осуществляться с помощью электрических путевых переключателей, воздействующих на гидро- и пневмораспределители с электрическим управлением, или непосредственно с помощью гидро- и пневмораспределителей. В первом случае электрические путевые переключатели при срабатывании замыкают цепь управления гидро- и пневмораспределителей, которые включают в работу соответствующие исполнительные механизмы. Во втором случае вместо электрических конечных переключателей устанавливают гидро- и пневмораспределители с механическим управлением, срабатывающие непосредственно от движущихся упоров на рабочих частях машины. Электрическое управление осуществляется с помощью электромагнитов.

На рис. 168, а показана схема пневмораспределителя клапанною типа с электроуправлением. При прохождении тока по катушке 1 в нее втягивается сердечник 2 и открывается клапан 3.

На рис. 168, б показан гидрораспределитель золотникового типа с механическим управлением. Внутри корпуса 9 находится золотник 4. В исходном положении золотник поднят пружиной 7. При этом масло, поступающее от насоса через канал 10, проходит через кольцевую проточку золотника и канал 5 к гидроцилиндру. Отработанное масло поступает от гидроцилиндра по каналу 6 и проходит на слив через отверстие 5. При нажатии упора на конец золотника 4 последний опускается. При этом канал 10 соединяется с каналом 6, а канал 5 через отверстие 11 — с отверстием 8, в результате чего направление потока масла меняется. Аналогично устроены и пневмораспределители с механическим управлением.

Сравнивая различные системы управления, видим, что при централизованной системе каждый механизм включается строго в определенное время и весь технологический процесс протекает по заданному графику исходя из циклограммы процесса. Каждая операция осуществляется как бы независимо от остальных операций. Продолжительность цикла остается постоянной в соответствии с заданной программой и не меняется за все время работы установки. При нарушении режима или неисправности какого-либо механизма на одной из операций механизмы, выполняющие следующую операцию, все равно начнут свои действия в заданное время, а поскольку фронт работ для них не подготовлен, то следующая операция или не может быть осуществлена или осуществится некачественно. В результате произойдет расстройство работы установки, могущее вызвать самые различные нежелательные последствия — от выдачи бракованной или недоделанной продукции до поломки механизмов и аварии всей установки.

Так, например, при отказе зажимных устройств на сборочной операции на место сварки поступит несобранное изделие, а если оно в процессе изготовления должно поворачиваться, то отдельные детали при повороте могут упасть, вызвав поломку механизмов или несчастный случай. При перерыве или нарушении процесса сварки изделие будет не сварено или сварено с дефектами. Поэтому централизованная система в чистом виде может быть осуществлена только в тех случаях, когда практически нет опасений в нарушении работы всех элементов установки, а также когда весь технологический процесс может быть осуществлен на строго постоянных режимах, без малейших отклонений от расчетных.

При децентрализованной системе все смежные операции связаны между собой и, как правило, каждая следующая операция (на одном изделии) начинается только по окончании предыдущей и получении соответствующей команды Таким образом, задержка одной из операций вызовет только задержку следующей, но порядок технологического процесса при этом не нарушится и цикл продолжится. При отказе же любого элемента оборудования произойдет остановка станка или линии, предотвращающая аварийную ситуацию. Совершенно очевидно, что продолжительность цикла в этом случае не остается постоянной, а увеличится на время задержки.

Следовательно, децентрализованная система обладает значительно большей гибкостью, чем централизованная. Это особенно важно в условиях сборочно-сварочного производства, где нормальный ход технологического процесса зависит от многих переменных факторов, в частности: отклонений формы и размеров заготовок, колебаний параметров сварочного тока, величины сварочных деформаций и т. д.

К недостаткам децентрализованной системы следует отнести значительное увеличение количества аппаратуры управления (всевозможных датчиков, усилителей, реле и т. д.). На каждой операции требуется установка минимум одного датчика, а иногда и нескольких. Увеличение количества аппаратуры ведет к увеличению неисправностей при работе (так называемых отказов), а, следовательно, и поломок и уменьшению эксплуатационной надежности. Грубо говоря, надежность работы любой автоматической системы обратно пропорциональна количеству аппаратуры и ее сложности. При централизованной системе количество аппаратуры сведено к минимуму. Кроме того, продолжительность цикла при децентрализованной системе увеличивается, так как между окончанием предыдущей и началом следующей операции проходит некоторое время, необходимое для срабатывания датчиков передающей и воспринимающей аппаратуры. Наконец, сама продолжительность цикла при децентрализованной системе остается непостоянной с силу возможности изменения времени отдельных операции. Следовательно, несмотря на удобство децентрализованной системы, централизованная система (программирование) — более прогрессивная.

На практике часто применяют смешанные системы управления, в которых имеются элементы обеих систем — и программирование, и путевой контроль. Во многих случаях управление от непрерывно вращающегося командоаппарата дублируется различными блокировками, осуществляемыми путевыми датчиками на отдельных операциях. При этом очередная операция может начаться только при получении двух команд от командоаппарата и от датчика, сигнализирующего об успешном окончании предыдущей операции. Иногда устанавливают несколько датчиков, сигнализирующих не только об окончании операции, но и о качестве ее выполнения, а также о приведении в правильное положение различных механизмов.

Такие смешанные системы наиболее гибки и удобны в эксплуатации, так как сохраняют преимущества централизованной системы на значительной части цикла, устраняя ее недостатки в уязвимых местах. При этом достигается наибольшая надежность и стабильность работы оборудования, и в то же время возможность изменения продолжительности цикла сводится к минимуму, и сама продолжительность увеличивается весьма незначительно. Также к минимуму сводится и количество дополнительных элементов управления, которые устанавливают только на некоторых операциях

Централизованную систему применяют большей частью в автоматических стайках, в частности в станке для сварки цилиндров гидроамортизаторов и в станке для сборки и сварки пустотелых шаров (стр. 249). В автоматических сборочно-сварочных линиях находят применение или децентрализованная, или смешанная системы. Так, в линии отопительных радиаторов (стр. 270) применена децентрализованная система, а в линии автомобильных колес (стр. 266) — смешанная

Литература:

Базовая:

1. А.Д. Гитлевич, Механизация и автоматизация сварочного производства, М., Машиностроение, 1979г. – стр.290.

Вспомогательная:

1. С.А. Куркин, Сварные конструкции, М., Высшая школа, 1991г. – стр.398;

2.М.С. Львов, Автоматика и автоматизация сварочных процессов, М., Машиностроение, 1982г. – стр.302;

3.В.А. Тимченко, А.А. Сухомлин, Роботизация сварочного производства, К., Техника, 1989г. – стр.175;

4.Г. Герден, Сварочные работы, М., Машиностроение, 1988г. – стр.288;

Методические указания к выполнению практических работ по дисциплине «Технологическое оборудование.

2015-02-04

2015-02-04 1362

1362