Скорость зародышеобразования можно уменьшить и тем самым увеличить степень очистки, вводя в реакционную зону затравочные кристаллы (готовую поверхность кристаллизации).

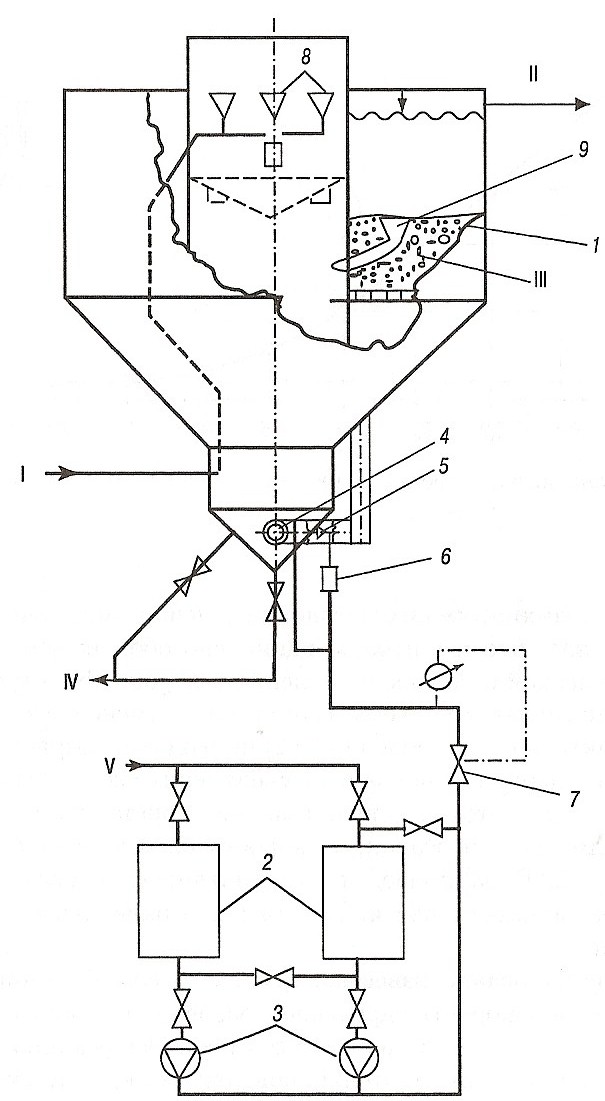

Как показали исследования, скорость осаждения при использовании ретурного шлама, содержащего затравочные кристаллы, увеличивается в 1,7-2 раза и зависит от соотношения ионов Ca:Mg, содержащихся в исходном растворе, а также от концентрации затравочных кристаллов. Из практики водоподготовки известно использование готовой твердой поверхности затравочных кристаллов (взвешенного осадка) для интенсификации кристаллизации карбоната кальция и гидроксида магния. Однако в этом случае требуется специальное крупногабаритное дорогостоящее оборудование, например осветлители, разработанные в Теплотехническом институте (Рис.6). Значительный рабочий объем таких осветлителей обусловлен необходимостью создания слоя взвешенного осадка высокой порозности.

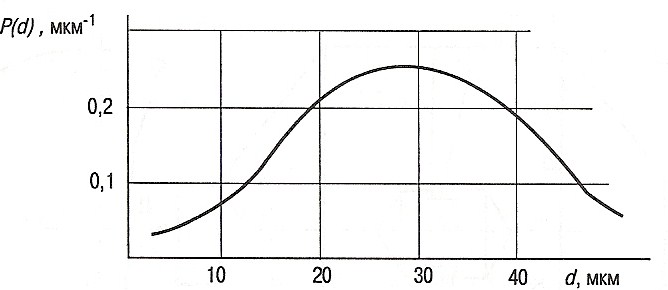

В зоне уплотнения III (см. рис. 4) осадки имеют полидисперсный состав. На рис. 7 представлена дифференциальная функция P(d) распределения твердых частиц по размеру. Размер d твердых частиц, содержащихся в осадке, изменяется в широких пределах. Известно, что затравочная активность кристалла зависит от его размера. Чем меньше размер кристаллов и уже их фракционный состав, тем выше их затравочная активность. Вместе с тем, чем меньше размер кристаллов, возвращаемых с ретурным шламом, тем выше вероятность их уноса с очищенным раствором из кристаллизатора – отстойника 1(см. рис. 4). Граничный размер частиц, рассчитанный из условия их витания в зоне осаждения II, составляет 13-15 мкм. Учитывая продолжительность пребывания частиц в зоне осаждения II, скорости их роста и витания во взвешенном слое и считая, что пересыщение снимается на частицах, возвращаемых с ретурным шламом, минимальный размер затравочных кристаллов должен быть не менее 10-12 мкм. Осадок минимального объема можно получить сгущением шлама в поле центробежных сил. При этом потери очищенного раствора со шламом уменьшаются.

Рис.6 Схема коррекционной обработки воды:

1 – осветлитель; 2 – баки с раствором химического реагента; 3 – насосы; 4 – окно; 5 – блок форсунок; 6 – фильтр; 7 – регулирующий клапан; 8 – воронки для дегазации воды; 9 – устройство для удаления осадка; I – исходная вода; II – очищенная вода на механический и Na-катионитовый фильтры; III – взвешенный слой; IV – шлам на переработку; V – раствор химического реагента.

Рис. 7 Состав твердых частиц в осадке.

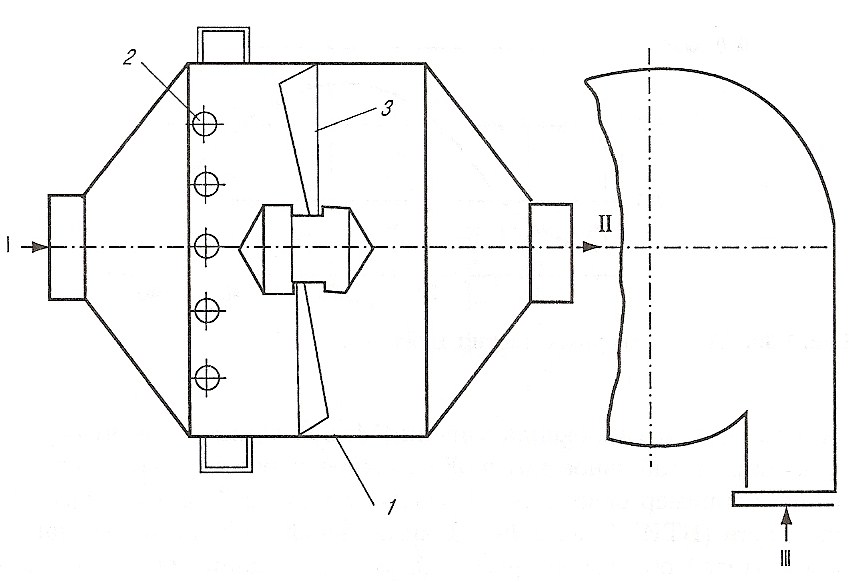

Управление образованием твердой фазы в объеме раствора в присутствии затравочных кристаллов. В разработанном нами статическом реакторе (рис.8) реагенты перемешиваются во встречных закрученных потоках, что обеспечивает необходимую степень гомогенизации реакционной системы и снижение энергетических и материальных затрат.

Особенность реактора – отсутствие движущихся перемешивающих устройств. Производительность его до 200  /ч, рабочее давление 0,2 МПа, рабочая температура 15-30 С.

/ч, рабочее давление 0,2 МПа, рабочая температура 15-30 С.

Рис. 8 Схема статического реактора:

1 – корпус реактора; 2 – отверстия для подачи раствора реагента; 3 – рассекатель; I – неочищенный раствор; II – очищенный раствор; III – осадительные реагенты.

При смешении химических реагентов с перерабатываемым неочищенным водным раствором (известково-содовый способ очистки, нейтрализация и комплексообразование) образуются пересыщенные по примесям водные растворы и начинается процесс кристаллизации.

Нами разработано также математическое описание кристаллизации в реакторе – смесителе. Затравочные кристаллы в зоне смешения могут значительно повысить эффективность кристаллизации. Однако в настоящее время нет достоверных количественных оценок, позволяющих рассчитать снимаемое пересыщение в зависимости от гидродинамических и массообменных характеристик системы. Выбор и дозировку затравочных кристаллов осуществляют, как правило эмпирическим путем.

Количественной оценкой затравочных кристаллов является их удельная поверхность f:

f = Fк/V, (6)

где Fк – суммарная поверхность затравочных кристаллов,

V – объем реакционной зоны.

При введении затравочных кристаллов необходимо соблюдать требования, предъявляемые к их размеру: для минимального – наименьший унос кристаллов восходящим потоком раствора (зона II кристаллизатора-отстойника 1, см. рис. 4), для максимального – потеря их затравочной активности.

Сформулируем задачу определения удельной поверхности кристаллов f, необходимой для снятия пересыщения по растворенным в растворе примесям.

Допустим, что вводимые в очищаемый раствор затравочные кристаллы одинакового размера равномерно распределены в поперечном сечении реактора, т.е. градиент концентрации дисперсной фазы в поперечном сечении отсутствует. Изменением температуры и размера кристаллов по длине реакционной зоны пренебрегаем.

Поставленная задача одномерна, и средняя в сечении реактора концентрация растворенных примесей зависит только от координаты вдоль оси z,C = C(z).

При математическом описании используют двухуровневую модель: уровень одиночной шарообразной твердой частицы, находящейся в ядре потока; уровень рабочей зоны реактора.

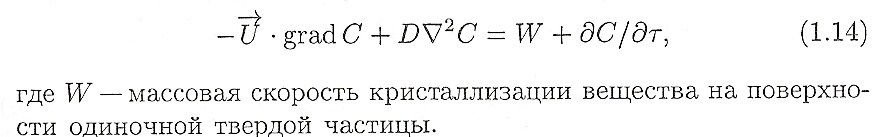

Одиночная шарообразная твердая частица. Рассмотрим основное уравнение материального баланса, составленное в дифференциальной форме для элементарного объема:

(7)

(7)

Где W – массовая скорость кристаллизации вещества на поверхности одиночной твердой частицы.

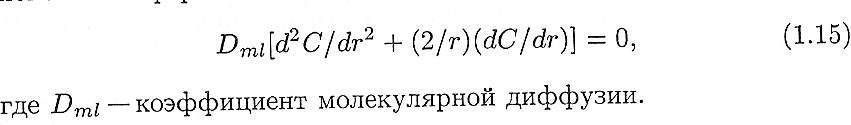

Вблизи поверхности твердой частицы в пределах гидродинамического пограничного слоя δ продольная скорость потока убывает до нуля на ее поверхности, поперечный конвективный перенос отсутствует. Уравнение диффузии для центрально-симметричного профиля концентрации кристаллизующегося компонента в сферических координатах

(8)

Граничные условия:

(9)

(10)

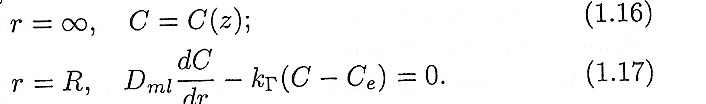

Решение дифференциального уравнения (8) позволяет получить распределение локальной концентрации C(r) вблизи одиночной твердой частицы. Соотношение (9) представляет собой условие формирования поля концентраций на удалении от частицы, находящейся в сечении z, а соотношение (10) – диффузионно-кинетическое условие на поверхности твердой частицы.

Решение уравнений (8) – (10) позволяет получить распределение концентраций кристаллизующегося компонента вблизи твердой частицы:

(11)

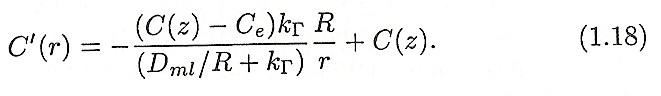

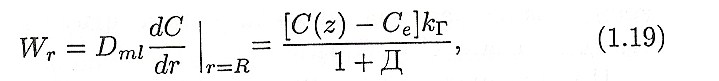

Массовая скорость кристаллизации вещества на одиночной частице

(12)

(12)

Где Д – критерий Дамкеллера, характеризующий относительную интенсивность кинетических и внешнедиффузионных процессов.

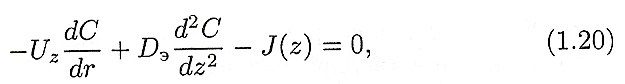

Рабочая зона реактора. Распределение средней C(z) концентрации растворенного кристаллизующегося компонента по длине реактора можно определить путем решения задачи конвективной диффузии с учетом кристаллизации вещества на затравочных кристаллах с удельной поверхностью кристаллизации f:

(13)

(13)

Где Uz – линейная скорость раствора; Dэ – коэффициент продольного перемешивания кристаллизующегося вещества в аппарате; J(z) = W(z)f – распределенная функция стока кристаллизующегося вещества в единице реакционного объема аппарата.

Как при теоретическом, так и при экспериментальном изучении внешнего массообмена поверхности твердого тела с потоком вязкой жидкости удобно применять уравнение (13) с комплексными безразмерными переменными и параметрами. В качестве масштаба концентрации выбираем концентрацию малорастворимого компонента Cо на входе в реакционную зону. Тогда безразмерная концентрация и координата.

(14)

(15)

Где L – длина реакционной зоны.

Автором предложен безразмерный параметр:

(16)

(16)

который характеризует относительную интенсивность кристаллизационных и диффузионных процессов.

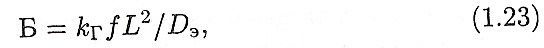

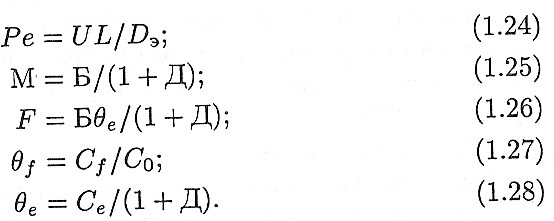

При преобразовании уравнения (13) были использованы следующие критерии и безразмерные параметры:

(17)

(18)

(19)

(20)

(21)

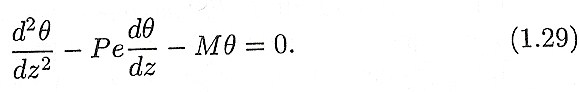

Уравнение (13) в безразмерном виде

(22)

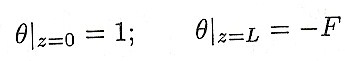

Решение уравнения (22) с учетом граничных условий

И уравнений (16) – (21) имеет вид

(23)

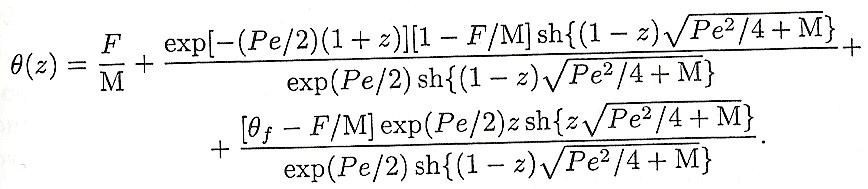

При высоких пересыщениях раствора (S>1,5) степенью пересыщения раствора на выходе из реакционной зоны можно пренебречь:

В этом случае при z = 0,5 уравнение (23) можно выразить следующим образом:

(24)

Уравнение (24) устанавливает связь между конструктивными размерами реактора, технологическими параметрами и кинетическими показателями процесса кристаллизации.

Согласно уравнению (24) для увеличения степени очистки необходимо уменьшать равновесную концентрацию кристаллизующегося компонента, повышать скорости роста кристаллов при заданной удельной поверхности затравочных кристаллов и интенсивности продольного перемешивания.

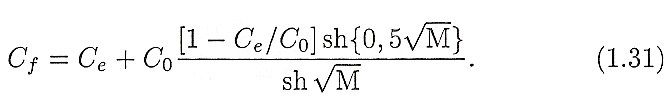

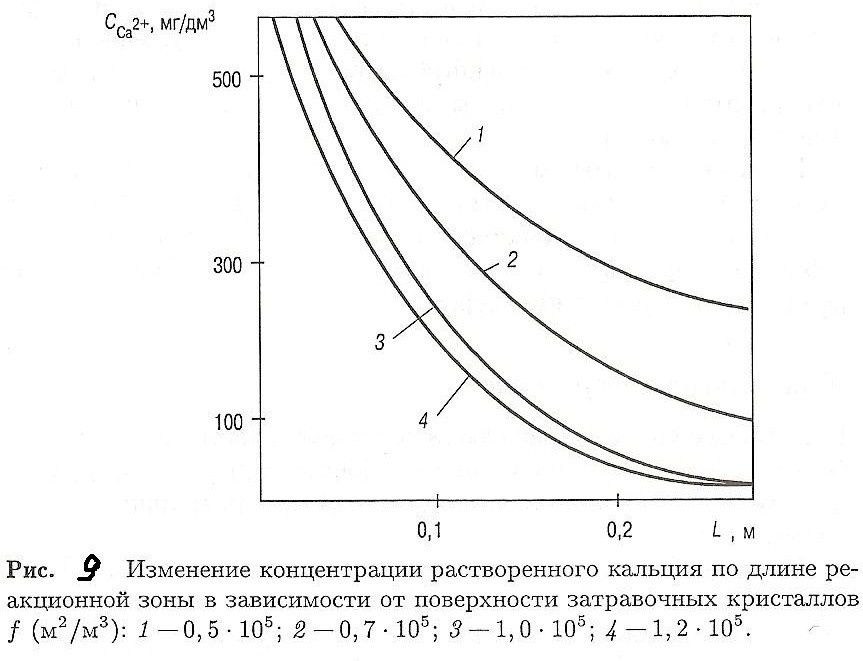

При Ре = 0,12, Д = 1,0, Т = 298К концентрация кристаллизующегося малорастворимого компонента по длине реакционной зоны изменяется в зависимости от поверхности затравочных кристаллов f (рис. 9).

Промышленные испытания по очистке водных растворов от солей кальция подтвердили результаты расчета и позволили сделать вывод, что влияние затравочных кристаллов на снимаемое пересыщение проявляется на сравнительно коротком участке реакционной зоны. При f >0?12*

затравочные кристаллы практически не влияют на кристаллизацию малорастворимых компонентов.

затравочные кристаллы практически не влияют на кристаллизацию малорастворимых компонентов.

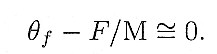

При заданной степени очистки η и начальной концентрации Со кристаллизующегося компонента рассчитывают концентрацию Cf на выходе из реакционной зоны. Затем определяют безразмерный параметр М и из соотношения (16) рассчитывают длину реакционной зоны. При

(25)

Обеспечивается гидродинамический режим, предотвращающий дробление образующихся твердых частиц примеси, где Reц – критерий Рейнольдса (центробежный), Rпу – радиус перемешивающего устройства.

Используя линейную скорость движения раствора вдоль оси канала, определяют геометрические размеры перемешивающего устройства. Затем при заданной объемной производительности смесителя рассчитывают площадь его поперечного сечения.

В соответствии с усовершенствованной нами схемой известково–содового способа (см. рис. 4) неочищенный раствор смешивают с ретурным шламом. Он содержит твердые частицы размером до 10 мкм, которые служат затравочными кристаллами и способствуют снятию пересыщения в растворе, повышению скорости роста и осаждения твердых частиц. Полученный раствор смешивают в реакторе 7 с раствором химических реагентов. Из реактора реакционную смесь подают в кристаллизатор – отстойник 1. В зоне I происходит дальнейший рост кристаллов CaCO3, в зоне II – разделение суспензии и отделение очищенной воды, в зоне III – уплотнение осадка. Содержание ионов Ca в очищенном растворе не превышает 11 мг/дм3, а твердых примесей – не более 23 мг/дм3.

В отличии от существующей схемы шлам из кристаллизатора – отстойника 1 подают не в шламонакопитель, а на сгущение в блок гидроциклонов 5,6; осветленный поток, содержащий затравочные кристаллы, возвращают на смешение с неочищенным раствором.

Введение с ретурным шламом затравочных кристаллов позволяет повысить степень очистки раствора до η (Са) = 0,99. Сгущенный шлам из гидроциклона 5 направляют на дальнейшую переработку с получением гипсового вяжущего вещества, а очищенный раствор – на термическую переработку.

Лекция №13. Описание технологического процесса станции рассолоочистки.

2015-02-27

2015-02-27 955

955