Понятие о скважинах и их классификация, современные способы бурения, технология углубления, инструмент для разрушения пород, бурильная колонна, промывка, осложнения, конструкция скважин и крепление.

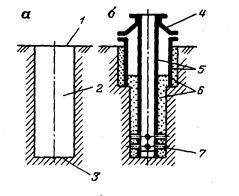

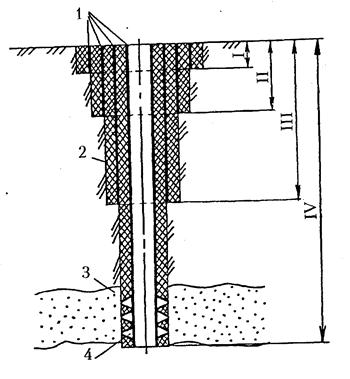

Скважина представляет собой направленную горную выработку цилиндрической формы, сооружаемую с поверхности земли специальными механическими средствами. Характеризуется большой глубиной и малым диаметром (рис. 3.1).

| Рис. 3.1. Схема скважины |

Начало скважины называют устье 1, ее дно в массиве горных пород – забой 3, цилиндрическая поверхность, называемая стенкой, образует ствол 2. Процесс создания ствола скважины в горных породах земной коры называют процессом бурения.

В законченном виде стенки скважины закреплены стальными трубами 5 и цементом 6, а продуктивный пласт имеет гидравлическое сообщение 7 со скважиной. Устье оборудуют специальной арматурой, установленной на фланце 4. на которую подвешивают скважинное оборудование.

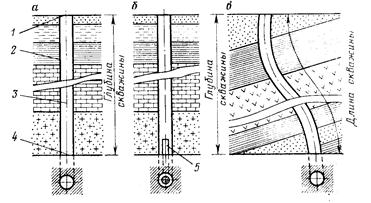

Расстояние от устья до забоя по вертикали – глубина скважины, а по оси ствола – ее длина (рис.3.2).

Скважину углубляют путем разрушения горных пород и извлечением обломков разрушенной породы на поверхность.

При бурении скважин на нефть и газ во всем мире промышленное применение получил механический метод разрушения породы с частичной реализацией гидравлического.

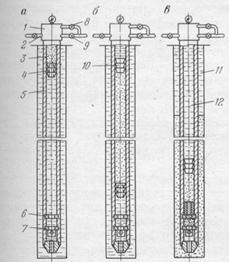

Породы разрушают специальным разрушающим инструментом по всей площади забоя, или по его периферийной части, оставляя в центре скважины колонку пород (керн), которую поднимают на поверхность для изучения пород пройденного интервала (рис. 3.2).

Инструмент для разрушения породы по всей площади принято называть долото, для отбора керна – бурильная головка и коронка.

| Рис. 3.2. Схемы скважин: а,б – вертикальные; в – наклонные; а, в – бурение без отбора керна; б – бурение с отбором керна; 1 – устье; 2 – стенка (ствол); 3 – ось; 4 – забой; 5 – керн. |

Существует два основных способов бурения скважин.

У д а р н ы й, при котором скважину «выдалбливают» в массиве горных пород специальным долотом.

Бурение этим способом заключается в том, что буровой снаряд, состоящий из долота и ударной штанги, спускают в скважину на стальном канате при помощи специальной установки, обеспечивающей возвратно-поступательное движение снаряда. Снаряд падает на забой и при ударе долотом разрушает породу.

Разрушенную породу (шлам) по мере накопления удаляют после подъема бурового снаряда специальной желонкой, спускаемой многократно в скважину на канате. После очистки углубление возобновляют. Во избежание обрушения стенок скважины в нее спускают колонну стальных труб, которую удлиняют по мере углубления и продвигают к забою при помощи специального забивающего снаряда.

В нефтяной промышленности в настоящее время применяется только в р а щ а т е л ь н ы й способ бурения. Этим способом скважину «высверливают» в массиве горных пород непрерывно вращающимся долотом, закрепленном на бурильной колонне. Разрушение породы происходит в результате одновременного воздействия на долото нагрузки и крутящего момента. Обломки разрушенной породы уносит с забоя и поднимает на поверхность непрерывно подаваемый к долоту по бурильным трубам поток жидкости или газа.

Для бурения используют буровые установки, в состав которых входит оборудование подъемное, гидравлическое и вспомогательное.

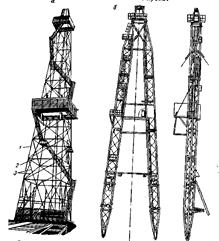

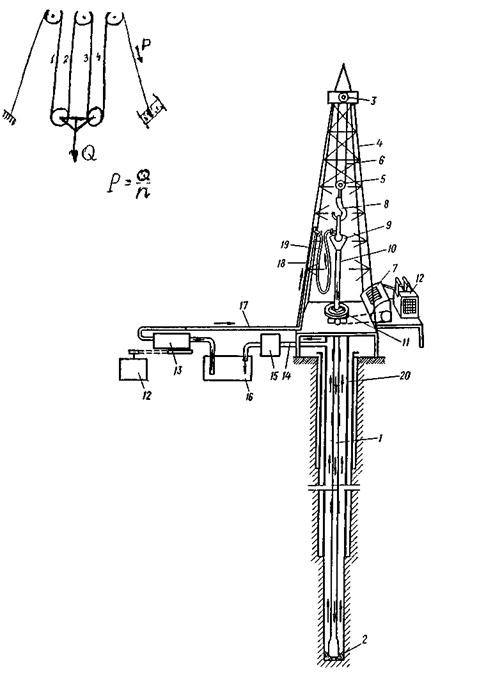

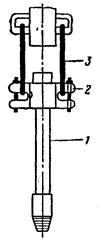

Грузоподъемный комплекс предназначен для поддержания на весу бурильной колонны, ее подъема и спуска. Представляет вышку башенного или А-образного типа (рис. 3.3), оснащенную талевой системой и подъемной лебедкой.

Гидравлическая часть представлена поршневыми насосами, обеспечивающими гидравлический режим бурения скважины.

По исполнению установки изготавливают мобильные (оборудование размещено на платформе автомобиля), блочно-модульные, стационарные.

Класс установки характеризуется грузоподъемностью, условной глубиной бурения, расстоянием от поверхности земли до пола вышки.

Изготавливают буровые установки грузоподъемностью от 500 до 6000 кН (50 – 600 т) для бурения скважин глубиной от 800 до 8000 м.

|

| Рис 3.3. Вышки металлические ВМ 41 (а) и ВАС 42 (б) 1 – нога, 2 – пояс, 3 – диагональ |

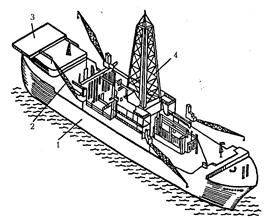

| Рис. 3.4. Общий вид бурового судна:1 – судно; 2 – грузовой кран; 3 – вертолетная площадка; 4 – буровая вышка |

Для бурения скважин на море (под дно водного бассейна) сооружают специальные основания, на которых размещают буровую установку. Для бурения поисковых скважин применяют специальные буровые суда (рис.3.4).

Механизмы вращения долота могут располагаться на поверхности (ротор, силовой вертлюг) или на забое скважины (забойные двигатели).

Если механизм вращения расположен на поверхности, то долото вращается вместе с колонной бурильных труб, на котором оно спущено в скважину. Такой способ бурения называют роторным.

При бурении забойными двигателями долото соединяется с его вращающимся валом, а корпус двигателя - с колонной бурильных труб. Углубляется долото в породу при не вращающейся бурильной колонне.

|  |

| |

| Рис. 3.5 а) | |

| Ступень турбины | Профили статора и ротора турбины |

Забойные двигатели используют гидравлические (турбобур и винтовой двигатель) и электрические (электробур).

Источником энергии гидравлических забойных двигателей, вращающим вал двигателя является поток бурового раствора, который одновременно выносит с забоя выбуренную породу. К электробурам подают электроэнергию по специальному кабелю, размещенному внутри колонны бурильных труб.

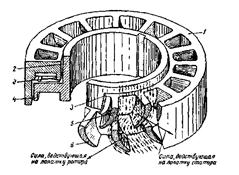

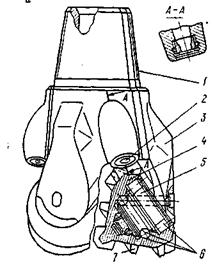

Турбобур – многоступенчатая гидравлическая турбина (число ступеней до 300). Каждая ступень турбобура состоит из статора, жестко соединенного с корпусом турбобура и ротора, укрепленного на валу.

Статор представляет собой кольцо, внутренняя поверхность которого снабжена изогнутыми лопатками. Профиль лопаток ротора аналогичен профилю лопаток статора, но выпуклостью в другую сторону. Ротор свободно вращается относительно статора. Поток жидкости, попадая на лопатки статора, изменяет направление и истекает на лопатки ротора, заставляя ротор, а следовательно и вал турбобура, вращаться. Поток из ротора снова натекает на лопатки статора следующей ступени и так через все ступени. Благодаря большому количеству ступеней, суммарная мощность на валу турбобура достаточна для вращения долота с определенной нагрузкой. Параметры турбобура (частота вращения вала, перепад давления, вращательный момент, мощность) определяются количеством прокачиваемой через турбобур жидкости. Турбобур – машина высокоскоростная, с частотой вращения превышающей 450 об/мин.

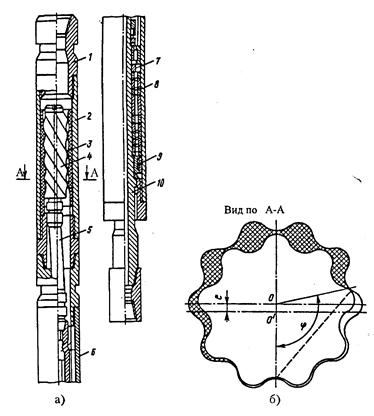

Основными элементами винтового двигателя является статор и ротор. Статор выполнен в виде стального цилиндрического корпуса, внутренняя поверхность которого имеет вулканизированную резиновую обкладку в виде многозаходного винта. Ротор представляет стальной винт, у которого количество винтовых линий на одну больше, чем у статора. Ось ротора расположена в статоре с эксцентриситетом. Вследствие разницы числа заходов в винтовых линиях статора и ротора и эксцентриситету осей, их контактирующие поверхности образуют ряд закрытых полостей – шлюзов- которые перекрывают свободное течение жидкости через двигатель. Возникающий при этом перепад давления создает вращающий момент вала двигателя. Изменением числа заходов на рабочей паре и длины шага винтовой линии можно получить двигатель с частотой вращения вала в пределах 80 – 250 об/мин.

|

| Рис. 3.5. в) Ротор: 1 – станина; 2 – стол с укрепленным зубчатым венцом; 3 – зажимы; 4 – вкладыш; 5 – кожух; 6 – вал |

|

| Рис. 3.5. б) Винтовой двигатель: а) общий вид; б) полости, образуемые между ротором (винтом) и статором; 1 – переводник; 2 – корпус двигательной секции; 3 – статор; 4 – ротор; 5 – карданный вал; 6 – корпус шпинделя; 7 – торцовый сальник; 8 – многорядный радиально-упорный подшипник; 9 – радиально резинометаллическая опора; 10 – вал шпинделя. |

При бурении любым из указанных способов используют одни и те же технологические схемы (рис 3.6). Колонна бурильных труб 1, оканчивающаяся долотом 2, подвешена на талевой системе, которая включает неподвижный (кронблок) и подвижный (талевый) блок. Кронблок 3 установлен на верху вышки 4. Талевый блок 5 двигается внутри вышки и соединен с кронблоком стальным (талевым) канатом 6. Один конец талевого каната неподвижный («мертвый») крепится к основанию вышки, а второй подвижный (ходовой) – к подъемному валу буровой лебедки 7. Использование талевой системы позволяет уменьшить нагрузку на талевый канат и силу натяжения каната, набегающего на барабан лебедки, распределить массу поднимаемого груза (колонны труб) на каждую рабочую струну (ветвь) каната, количество которых соответствует количеству задействованных роликов кронблока. (При оснастке талевой системы 5 ´ 6, задействовано 5 роликов талевого блока и 6 роликов кронблока - нагрузка на канат снижается в 10 раз и при весе колонны труб передаваемой на талевую систему в 2000 кН, составит всего 200 кН).

|

| Рис.3.6 Схема вращательного бурения |

К талевому блоку присоединен крюк 8, на котором подвешен вертлюг 9. Вертлюг позволяет вращать присоединенную к нему колонну бурильных труб

без передачи крутящего момента на талевую систему. Самая верхняя в составе

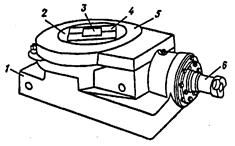

бурильной колонны труба 10 имеет квадратное (шестигранное) сечение и называют ее в е д у щ е й или рабочей. Верхний конец рабочей трубы соединен со стволом вертлюга, а нижний свинчивают с трубой бурильной колонны. Ведущая труба проходит через отверстие ротора 11, поперечное сечение которого соответствует поперечному сечению ведущей трубы. Ротор, установленный в центре нижнего основания вышки, служит для передачи крутящего момента бурильной колонне и в качестве опорной поверхности при спуске в скважину и подъеме из нее колонны труб.

Для привода ротора, лебедки и других механизмов, предназначена силовая установка, состоящая из двигателя 12 с приводом (редуктор - коробка передач - трансмиссии, цепные передачи). Вид привода может быть дизельный, электрический или дизель-электрический.

Для подачи в скважину бурового раствора установлены буровые насосы 13, и циркуляционная система, состоящая из желобов 14 и очистных устройств 15. Буровой раствор течет от устья скважины в приемную емкость 16 самотеком по желобам, имеющим соответствующий уклон.

Характерной особенность вращательного бурения является промывка скважины буровым раствором в течение всего времени пребывания долота на забое. Процесс углубления (бурения) скважины заключается в следующем.

Буровые насосы из приемных емкостей нагнетают буровой раствор в нагнетательную линию 17, который через стояк 18, гибкий буровой рукав 19 и вертлюг 9 попадает во внутреннюю полость рабочей трубы 10 и далее двигается внутри колонны бурильных труб 1 к долоту 2. Дойдя до долота буровой раствор проходит через имеющиеся в нем отверстия на забой, подхватывает обломки разрушенной породы и поднимается по кольцевому пространству между стенкой скважины и бурильной колонной на поверхность. Здесь в желобной системе и в очистительных механизмах буровой раствор очищается от выбуренной породы и вновь нагнетается в скважину. Для разрушения породы необходимо обеспечить определенную нагрузку на долото, которая создается частью массы бурильной колонны. Когда рабочая труба погрузится в скважину (породу) на всю длину, колонну труб необходимо удлинить, т.е. нарастить. Для этого колонну труб поднимают на длину рабочей трубы и подвешивают ее специальными устройствами (элеватор, клинья) на столе ротора. Затем рабочую трубу вместе с вертлюгом отвинчивают и устанавливают в специально подготовленный шурф, представляющий наклонную скважину в углу буровой вышки, которая бурится заранее при подготовительных работах. На место рабочей трубы навинчивают бурильную и удлиненную на одну трубу бурильную колонну снимают с элеватора (клина) и спускают в скважину. Затем навинчивают опять рабочую трубу и продолжают процесс углубления. Наращивание бурильной колонны, также как и ее подъем и спуск, производится без нагнетания бурового раствора, т.е. при остановленных насосах.

Для замены изношенного долота из скважины колонну труб поднимают полностью, а затем спускают с новым долотом. При подъеме бурильную колонну развинчивают на секции, длина которых определяется высотой вышки (25 м при высоте вышки 41м). Отвинченные секции, называемые свечами, устанавливают внутри вышки на подсвечнике. Спускают колонну в обратном порядке.

Таким образом, процесс бурения состоит из повторяющихся операций, включающих спуск на бурильной колонне труб в скважину нового долота, разрушения долотом горных пород, наращивание колонны труб по мере углубления скважины, подъем колонны труб для замены изношенного долота.

Комплекс работ, начиная с подготовки площадки под буровую и кончая ее демонтажем после бурения, называют циклом строительства скважин, который группируется на этапы:

1.подготовительные работы к монтажу бурового оборудования,

2. монтаж бурового оборудования,

3. подготовительные работы к бурению скважин,

4. бурение, крепление обсадными колоннами и разобщение пластов,

5. вторичное вскрытие продуктивного пласта, испытание, вызов притока и сдача скважины в эксплуатацию,

6. демонтаж бурового оборудования и перевозка его на новую точку.

Горные породы, слагающие разрез скважины, различны по составу, обладают различными свойствами и их разрушают резанием, скалыванием, истиранием, дроблением. Характер разрушения зависит от твердости и пластичности пород. Породы мягкие и пластичные наиболее эффективно разрушаются резанием, а твердые и хрупкие – дроблением. Поэтому для разрушения пород с определенными механическими и абразивными свойствами (12 категорий пород по буримости) применяются соответствующего типа инструменты.

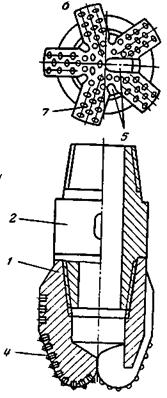

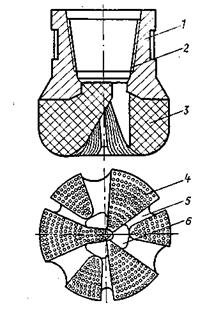

Долота, бурильные головки и коронки по характеру разрушения пород делят на: режуще-скалывающего (РС), истирающе-режущего (ИР), дробяще-скалывающего и дробящего действия.

По конструктивному исполнению изготовляют долота лопастные, шарошечные, алмазные и твердосплавные.

Рабочие элементы долота, непосредственно контактирующие с породой, называют вооружением.

Независимо от назначения и типа долота его конструкция представляет корпус с резьбой для соединения с бурильной колонной, вооружение для разрушения породы, систему промывки и систему смазки.

Долота РС и ИР характерны выполнением вооружения в виде лопастей или секторов, приваренных к корпусу и длительным (непрерывным) его контактом с горной породой. Предназначены для бурения пород мягких и средней твердости по схеме резание, истирание, скалывание.

К долотам ИР-действия относятся долота алмазные и твердосплавные долота, оснащенные элементами вооружения из сверхтвердых материалов (ИСМ),

Долота дробяще-скалывающего и дробящего действия характерны размещением вооружения в виде зубков на вращающихся шарошках и кратковременным периодическим динамическим воздействием каждого зубка на горную породу по схеме вдавливания со сдвигом. Предназначены для бурения пород всех категорий, в т. ч. крепких и очень крепких.

Самыми распространенными являются трех шарошечные долота в секционном исполнении. Каждая секция включает лапу, на цапфе которой с помощью подшипников установлена шарошка. Секции соединены сваркой. На верхнем конце секций нарезается присоединительная резьба. Имеет систему промывки и смазки опор. При вращении долота по часовой стрелке, шарошки перекатываются по забою, совершая сложное вращательное движение. В результате рабочие элементы шарошек наносят удары по породе, дробя и скалывая ее. Механические и абразивные свойства пород определяют форму шарошки, тип вооружения, схему расположения шарошек в долоте.

В зависимости от пород, для бурения которых предназначено долото, шарошки имеют вооружение – зубчатое, выполненное заодно с шарошкой фрезерованием, либо в виде зубков из твердых сплавов, запрессованных в тело шарошки. Шарошки с фрезерованными зубцами используют в долотах предназначенных для разрушения неабразивных пород, с зубками из твердых сплавов - для бурения пород с очень высокой твердостью. Параметры зубцов (длина, высота, шаг зуба, форма рабочей поверхности, углы при вершине клина) зависят от размера и типа долота.

Режим работы долот при вращательном бурении принято характеризовать осевой нагрузкой на долото (кН), частотой вращения долота (об/мин), количеством жидкости или воздуха подаваемых в скважину для выноса разрушенной породы (л/с). По частоте вращения различают три режима работы: а) низкооборотный пд < 90 об/мин (роторное бурение), б) средняя частота вращения в двух диапазонах 90< пд <250 об/мин и 250< пд < 450 об/мин (бурение винтовым двигателем), в) высокооборотный пд > 450 об/мин (турбинное бурение). Опора долот представляет комбинацию подшипников шариковых, роликовых и скольжения. В каждой схеме опор обязателен шариковый подшипник, называемый замковый, который удерживает шарошку на цапфе от сползания.

Опоры долот выполняют открытыми и герметизированными с автономной системой смазки. В зависимости от режима оборотов долота при бурении различают опоры для высоких и низких частот вращения.

Система промывки реализуется по двум схемам - обычная (центральная) и гидромониторная (боковая). Гидромониторная промывка достигается включением в конструкцию долота гидромониторного узла (ГМУ), состоящего из насадки с уплотнением и элементом крепления. Скорость истечения жидкости из насадки достигает 80 - 120 м/с

Инструменты для отбора керна, независимо от их конструкции состоят из бурильной головки, корпуса колонкового долота, внутренней керноприемной трубы и специального держателя для сохранения и выноса керна. Основные показатели - диаметр керна и его сохранность (процент выноса). Долота для отбора керна изготавливают в основном для низкооборотного бурения.

К разрушающим инструментам специального назначения относятся долота для разбуривания цементных мостов, а также элементы компоновки низа бурильной колонны (КНБК) - калибрующие, стабилизирующие, центрирующие устройства и расширители.

долото ИСМ а)1.головка, 2.переводник,3..сектор 4.зубки твердосплавные, 5.промывочные отверстия и канавки долото ИСМ а)1.головка, 2.переводник,3..сектор 4.зубки твердосплавные, 5.промывочные отверстия и канавки |  алмазное долото. б) 1 стальной корпус, 2. замковая резьба, 3. алмазонесущая головка (матрица),4. алмазы, 5. каналы промывочные, 6. промывочное отверстие. алмазное долото. б) 1 стальной корпус, 2. замковая резьба, 3. алмазонесущая головка (матрица),4. алмазы, 5. каналы промывочные, 6. промывочное отверстие. |

в  | Трехшарошечное долото: гидромониторное с открытой опорой; А-А – промывочное отверстие с соплом (насадкой) 1.резьба присоединительная, 2. промывочные отверстия, 3.кованная секция, 4. шарошка, 5. цапфа, 6.подшипник, 7. вооружение. |

Рис.3.7 долота. а. ИСМ, б.алмазное, в. трехшарошечное.

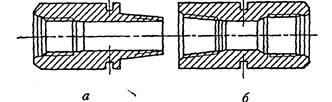

Для связи долота, находящегося в скважине с установленным на поверхности оборудованием предназначена бурильная колонна. Она является каналом для подачи жидкости к долоту, за счет части ее веса создают нагрузку на долото, ликвидируют возникающие в процессе бурения осложнения и аварии. Бурильная колонна состоит из рабочей трубы, бурильных труб и утяжеленных бурильных труб (УБТ). Бурильные трубы стальные, с толщиной стенки 7 – 11 мм. диаметром от 60 до 168 мм, длиной 6, 8 и 12 м. Для прочности концы труб высажены внутрь или наружу на которые навернуты или приварены замковые соединения. Замок состоит из муфтовой и ниппельной части на которых нарезана специальная замковая резьба – крупная, со значительной конусностью, предназначенная для многократного свинчивания и развинчивания. Кроме стальных используют бурильные трубы из алюминиевых сплавов (ЛБТ) с внутренними концевыми утолщениями и стальными замками. Утяжеленные бурильные трубы устанавливают в нижней части бурильной колонны для увеличения ее жесткости. Для спуска и подъема труб используют набор инструментов соответствующих размеров и грузоподъемности - штропы, клинья, машинные ключи, механические ключи для свинчивания и развинчивания труб стационарного и подвесного типа, работающих в автоматическом режиме с дистанционным управлением.

|  | |

| Бурильный замок: а) замковый ниппель; б) замковая муфта | Бурильные трубыс приварными соединительными концами. | |

|  | |

| Рис. 3.8. | ||

| Бурильные трубы с высаженными концами: а) высадка внутрь; б) высадка наружу | Схема подвешиваниябурильной трубы при спуско-подъемных операциях: 1 – бурильная труба; 2 – элеватор; 3 – штроп | |

Непрерывная циркуляция жидкости, которую называют буровым раствором, выполняющим ряд важнейших технологических функций:

- очистка забоя и вынос выбуренной породы из скважины,

-создание давления на пласты и стенки скважины,

-охлаждение долота в процессе бурения,

-удержание твердых частиц во взвешенном состоянии,

-размыв породы при гидромониторном режиме,

- поток бурового раствора - энергоноситель для привода ГЗД.

Буровые растворы применяют водные, углеводородные и газообразные. Водные растворы разделяют на растворы глинистые, полимерные малоглинистые и безглинистые, а также по признакам утяжеления, химической обработки и другим свойствам.

Растворы должны обладать тиксотропными, смазочными и антикоррозийными свойствами, быть инертны к горным породам, позволять регулирование плотности, сохранять стабильность в диапазоне температур, кольматировать поры и трещины в стенках скважины и рядом других.

Основными показателями качества буровых растворов являются плотность, условная вязкость, статическое напряжение сдвига, фильтрация, концентрация водородных ионов рН, содержание песка, нефти, газа и газового конденсата.

В качестве утяжелителей буровых растворов используют барит, гематит, мел, известняк.

В процессе бурения на буровые растворы воздействуют температура, минерализация среды, пластовые флюиды. Для сохранения качества глинистых растворов в этих условиях применяют химическую обработку. Используют реагенты разжижители для снижения вязкости и напряжения сдвига и понизители водоотдачи, а также регуляторы свойств по устойчивости к высоким температурам и воздействию солей.

Явления, при которых невозможен нормальный процесс углубления скважины, называют осложнениями. Наиболее часто встречающиеся -- поглощения бурового раствора, осыпи и обвалы пород, проявления воды, нефти, газа.

Основные методы предупреждения осложнений – соответствующее качество бурового раствора и регулирование давления, создаваемого столбом раствора на стенки скважины.

Поглощения возникают при бурении проницаемых горизонтов в условиях превышения давления в скважине над пластовым давлением. Ликвидируют поглощение снижением проницаемости поглощающего горизонта или перекрытием механическими средствами. Снижение проницаемости достигается намывом в проницаемую зону инертных наполнителей, снижением проникающей способности бурового раствора.

Для предотвращения открытых фонтанов на устье скважины устанавливают противовыбросовые устройства (превенторы), с помощью которых управляют скважиной при ее проявлениях.

Самопроизвольное отклонение ствола скважины от вертикали по геологическим и техническим причинам является браком и для его предупреждения предусмотрены соответствующие технологические мероприятия.

На современном этапе разработку месторождений в большинстве случаев ведут наклонно-направленными скважинами с размещением их кустами (на площадках ограниченного размера). При этом сокращаются затраты на обустройство скважин (дороги, трубопроводы, линии электропередач, строительство насыпных и морских оснований), сохраняются пахотные земли, возможно бурение под застроенные площади. Наклонно-направленной называют скважину, ствол которой специально направлен в точку, удаленную от вертикальной проекции ее устья. Отклоняют ствол от вертикали специальными устройствами. Стационарные отклонители представляют направленный наклонный клин, установленный в заданном интервале скважины. Отклоняющими устройствами забойных двигателей является переводник с перекосом резьбы под определенным углом, установленный между долотом и двигателем или в корпусе двигателя (турбобур, винтовой двигатель, электробур). Профиль наклонно-направленной скважины включает участок набора кривизны и наклонно направленный. Основные требования - отсутствие резких изменений зенитных углов и азимутов. Траекторию ствола контролируют инклинометрами или телеметрическими системами. Инклинометрами контролируют пробуренный интервал с последующей корректировкой зенитного угла и азимута. Телеметрические системы позволяют управлять отклоняющим устройством в процессе углубления,

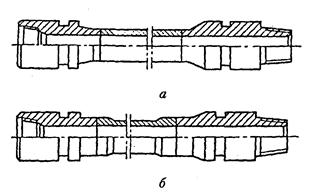

Чтобы обеспечить бурение без осложнений до проектной глубины, скважину углубляют поинтервально. Пробуренный интервал закрепляют стальными трубами, которые называют обсадными, а пространство между стенками ствола и обсадной колонной заполняют цементным раствором.

Обсадные трубы (длина 6 – 12 м) собираются в колонну путем их свинчивания при помощи резьбы, нарезанной на концах каждой трубы и соединительной муфты.

Процесс заполнения кольцевого пространства между стенками скважины и обсадной колонной раствором вяжущих материалов, способных в покое превращаться в прочный непроницаемый камень называют цементированием или тампонажем. Для цементирования обсадных колонн используют тампонажные цементы.

Процесс спуска обсадных колон и их цементирование называют креплением скважины Крепление скважины преследует надежное разобщение всех проницаемых горизонтов друг от друга и укрепление стенок скважины от осыпей и обвалов.

Верхние участки разреза представляют рыхлые наносные породы, которые легко размываются потоком бурового раствора, поэтому первый интервал скважины углубляют на длину 5-50 м и спускают первую от устья колонну труб большого диаметра, называемую направлением

После установки направления долотом меньшего диаметра скважину углубляют до пластов, сложенных прочными горными породами (50 - 400м) и спускают следующую колонну обсадных труб, называемую кондуктором. Кондуктор предназначен для крепления неустойчивых верхних пород, разобщения и изоляции горизонтов, содержащих пресные питьевые воды. Он также служит основанием для монтажа оборудования, предупреждающего неуправляемые проявления из пластов нефти и газа в процессе бурения.

Кондуктор и направление цементируют до устья.

Углубив скважину до проектной глубины, ствол крепят колонной эксплуатационной, которая соединяет эксплуатационный объект в недрах земли с дневной поверхностью. Диаметр эксплуатационной колонны определяется дебитом скважины и способом эксплуатации.

Все колонны обсадных труб между эксплуатационной колонной и кондуктором называют промежуточными, имеющие техническое назначение. Необходимость спуска одной и более промежуточных колонн вызвана тем, что после кондуктора не всегда удается углубить скважину до проектной глубины из-за встречающихся осложнений (обвалы, поглощения, проявления газа, нефти, воды и других). Промежуточные колонны применяются сплошными или в виде «летучек». Летучками называют колонны, верхняя часть которых расположена ниже устья скважины. Для крепления используют также хвостовики», представляющие собой летучку, являющуюся продолжением обсадной колонны, чаще всего эксплуатационной.

Геологические и экологические условия обуславливают необходимость спуска нескольких обсадных колонн, но не менее двух – кондуктора и эксплуатационной колонны.

Количество обсадных колонн, глубина спуска и высота подъема цемента за колоннами, размеры труб и долот для бурения под каждую колонну называют конструкцией скважины (рис.3.9). Различают одноколонные и многоколонные по числу спущенных колонн, исключая направление и кондуктор.

Конструкция скважины должна обеспечить долговечность ее как технического сооружения, сохранность запасов полезных ископаемых, добычу продукции пласта на режимах предусмотренных проектами разработки, возможность проведения исследований и ремонтных работ в процессе эксплуатации скважины, отвечать требованиям охраны недр и окружающей среды, исключить возможность загрязнения горизонтов с пресными (питьевыми) водами и перетоков флюидов не только в период эксплуатации, но и после ликвидации скважин.

Количество колонн проектируют исходя из наличия зон, с несовместимыми условиями бурения. Условия бурения считаются несовместимыми, если при переходе из верхней зоны к бурению нижней, плотность раствора требуется изменить в таких пределах, что может привести к осложнениям (поглощение, проявление, осыпание) в верхней зоне. Для определения количества колонн в проектах на строительство скважин составляют совмещенные графики индексов давлений.

| Рис. 3.9. Конструкция скважины: 1 – обсадная труба; 2 – цементный камень; 3 – пласт; 4 – перфорация обсадной трубе и цементном камне; I – направление; II – кондуктор; III – промежуточная колонна; IV – эксплуатационная колонна. |

Проектирование конструкции начинают с выбора диаметра последней эксплуатационной колонны исходя из условий эксплуатации скважины. Для бурения ствола под эксплуатационную колонну подбирают диаметр долота. Размер последующей колонны (снизу - вверх) должен обеспечить прохождение через нее долота, которым углубляется ствол под эксплуатационную колонну и так до первой колонны от устья.

Тампонажные цементы изготовляют на основе портландцементного клинкера и на основе доменных шлаков.

Портландцемент представляет собой порошок определенного минералогического состава, водная суспензия которого способна затвердевать как на воздухе, так и в воде. Для его производства смесь горных пород определенного состава, (содержащих в процентах окиси кальция СаО 60 - 70, кремния SiO2 17 - 25, алюминия Al2O3 3 - 10, железа Fe2O3 2-6 и некоторое количество других примесей), обжигают в специальных печах при температуре 1330 - 1400 0С, а затем полученный камень, именуемый клинкером, размалывают в мельницах в порошок.. При помоле добавляют небольшое количество гипса, а также некоторое количество инертных или активных добавок. Расчетная плотность 3115 кг/м3.

Тампонажные материалы характеризуются свойствами сухого цемента, цементных растворов и затвердевшего камня. Свойство сухого цемента обусловлено составом клинкера, тонкостью помола и добавками при помоле. Цементный раствор - смесь воды (жидкости) и цемента в определенной пропорции, называемой водоцементным отношением (В: Ц). К свойствам раствора относят плотность, растекаемость, сроки схватывания, водоотдачу. К свойствам камня - прочность, проницаемость, стойкость к температуре и коррозии, пластичность, объемные изменения. Регулируют свойства растворов путем изменения В: Ц в определенных пределах, а также добавлением различных химических реагентов, ускоряющих или замедляющих сроки схватывания и твердения.

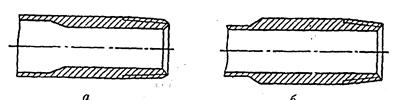

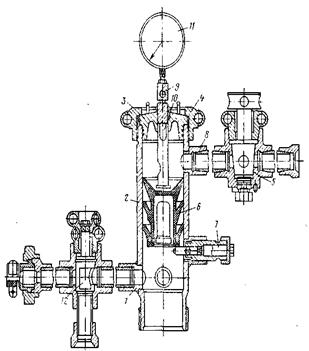

Процесс цементирования заключается в нагнетании насосами во внутрь обсадной колонны цементного раствора, с последующим его вытеснением из обсадной колонны буровым раствором за колонну (кольцевое пространство между стенкой скважины и колонной). После завершения операции колонну оставляют в покое на время ожидания затвердевания цемента (ОЗЦ). Качество цементирования (наличие цемента за колонной, сцепление с породой и трубами) определяют геофизическими методами.

Цементируют колонны цементировочными агрегатами (ЦА). Агрегат представляет собой транспортное средство, на площадке которого размещен поршневой насос высокого давления, блок подачи воды с центробежным насосом, мерные емкости и линии высокого давления.

Цементный раствор готовят смесительными машинами. В смеситель одновременно подается сухой цемент из бункера машины и вода центробежным насосом. Готовый раствор нагнетают поршневыми насосами.

Для обеспечения нормального спуска обсадной колонны в скважину и качественного цементирования, ее оснащают рядом приспособлений (колонная оснастка). На нижнюю трубу навинчивают патрубок с башмаком и направляющей пробкой, устанавливают обратный клапан, упорное кольцо и центрирующие фонари.

Существует несколько способов цементирования обсадных колонн - одноступенчатое, двухступенчатое, манжетное, обратное.

| Рис. 3.10. Схема одноступенчатого цементирования: а — закачивание цементного раствора; б — начало закачивания продавочной жидкости; в — заключительная стадия продавливания цементного раствора; 1— цементировочная головка; 2 — боковые отводы; 3 — цементный раствор; 4 — нижняя разделительная пробка; 5 — обсадная колонна; 6 — упорное кольцо; 7 — обратный клапан; 8, 9 — краны высокого давления; 10 — верхняя пробка; 11 — буровой раствор; 11 12 — продавочная жидкость |

Наиболее распространено одноступенчатое цементирование (Рис.3.10). с одной или двумя разделительными пробками. При одноступенчатом цементировании после спуска и промывки внутрь обсадной колонны устанавливают нижнюю разделительную пробку с диафрагмой 4, на верхний конец колонны навинчивают специальную цементировочную головку 1, боковые отводы 2 которой соединяют линиями с цементировочными насосами В цементировочной головке между верхними и нижними отводами устанавливают верхнюю глухую разделительную пробку. Насосами через нижние отводы цементировочной головки в обсадную колонну 5 нагнетают расчетный объем цементного раствора 3, после чего освобождают верхнюю разделительную пробку 10 и закачивают в колонну жидкость продавливания 11 через верхний отвод головки. Когда верхняя пробка войдет в обсадную колонну жидкость продавливания нагнетают через все отводы. Цементный раствор, продвигаясь по колонне, вытесняет из нее буровой раствор за колонну. Когда нижняя пробка дойдет до упорного кольца 6 помещенная в ней диафрагма под давлением разрывается и цементный раствор через башмак поступает в кольцевое пространство, поднимается по нему, вытесняя буровой раствор на дневную поверхность. Когда верхняя пробка достигнет нижней (упорного кольца), давление в колонне резко возрастет, что является сигналом окончания нагнетания жидкости продавливания. Обратный клапан 7 предотвращает возвратное поступление цементного раствора в колонну. Скважину оставляют в покое на период ожидания затвердевания цемента (ОЗЦ) при открытом устье.

|  |

| Рис.11Схема манжетного цементировании1глухой диск, 2.башмак, 3.манжета, 4.цементный раствор, 5.кольцевое пространство, 6.фильтр. | Рис. 3.12. Цементировочная головка 2ГУЦ-400 1.нижние отводы, 2.корпус, 3.крышка, 4.гайка, 5.кран, 6.разделительная пробка, 7.стопор, 8.верхние отводы, 9,12.кран, 10.разделитель, 11.манометр. |

При двухступенчатом цементировании интервал, подлежащий заполнению цементным раствором делят на две части. На границе раздела устанавливают специальную цементировочную муфту. Сначала цементируют нижнюю часть интервала через башмак колонны, затем верхнюю через отверстия муфты. Применяют, если в один прием цементирование невозможно из-за опасности разрыва пород, возникновения больших давлений во время продавливания цементного раствора и т.п.

Манжетное цементирование применяют в случае необходимости оставления нижнего интервала ствола скважины открытым без цемента (Рис.3.11).

Обратное. цементирование заключается в нагнетании цементного раствора не вовнутрь колонны, а за колонну.

Контрольные вопросы.

1. Нефтяная скважина и ее элементы.

2. Способы бурения скважин и применяемое оборудование.

3. Технологическая схема вращательного бурения.

4. Понятие о цикле строительства скважин.

5. Инструменты для разрушения горных пород.

6. Бурильная колонна, ее назначение и состав.

7. Промывка скважин и применяемые буровые растворы.

8. Осложнения при бурении.

9. Наклонно-направленное бурение.

10. Крепление скважин и назначение крепления.

11. Понятие о конструкции скважин, элементы конструкции, назначение.

12. Технология цементирования и тампонажные материалы.

2015-02-27

2015-02-27 3258

3258