Арматура – это устройства для управления транспортируемой по трубопроводам систем рабочей средой.

Корпуса арматуры изготовляют литыми, сварными или штампо-сварными. Материал арматуры должен соответствовать материалу труб, чтобы не вызывать контактную коррозию в местах соединения арматуры с трубами. Основными материалами служат сталь, чугуний, латунь, бронза.

Арматура подразделяется на общую и специальную.

Общая арматура применяется в большинстве систем, к ней относятся краны, клапаны, задвижки, захлопки и поворотные затворы.

1. Краны – вид арматуры, в которой канал трубопровода перекрывается цилиндрической, конической или шаровой пробкой с одной или с несколькими прорезями различной формы. Перекрытие канала обеспечивается притёртостью пробки, поэтому краны используются при относительно небольших диаметрах (до 80 мм) и давлениях (до 2,5 МПа).

Выделяют следующие виды кранов:

- проходные, имеющие одну прорезь в виде прямого канала и сообщающие между собой два трубопровода;

- трёхходовые, имеющие прорези L- или Т-образной формы и сообщающие между собой три трубопровода;

- манипуляторы, имеющие в пробке несколько прорезей различной формы и сообщающие между собой три, четыре и более трубопроводов (применяются, например, в системах гидравлики).

Достоинства кранов: сравнительно малое гидравлическое сопротивление, малая масса и габариты, быстродействие.

Недостатки: неполная герметичность, трудность притирки пробки, опасность гидравлического удара при быстром закрытии крана.

Наиболее совершенной конструкцией является кран с шаровой пробкой. Такой кран обладает хорошей герметичностью, и отсутствием гидравлического сопротивления (так как форма канала в пробке точно соответствует форме присоединяемого трубопровода), может применяться в трубопроводах диаметром до 250 мм и при давлениях среды до 4 МПа.

2. Клапаны – вид арматуры, в которой проход трубопровода перекрывается специальной деталью – тарелкой, перемещающейся возвратно-поступательно по нормали к плоскости седла (места перекрытия канала трубопровода). Клапаны применяются при диаметрах до 500 мм и давлениях до 6,5 МПа.

В зависимости от формы корпуса клапаны могут быть проходными и угловыми.

По выполняемым функциям выделяют следующие типы клапанов:

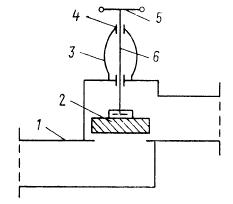

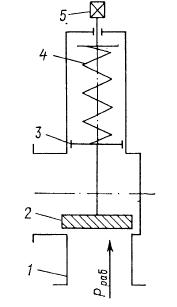

- запорный клапан (рисунок 1.3.2.1). У таких клапанов шток 6 и тарелка 2 жёстко связаны. В крайнем нижнем положении штока тарелка прижимается к седлу и перекрывает проход трубопровода, в крайнем верхнем положении штока тарелка поднимается над седлом и обеспечивает пропускание среды в обоих направлениях.

Рис. 1.3.2.1. Схема запорного клапана:

1- корпус, 2 – тарелка, 3 – дуги крышки,

4 – винтовой механизм, 5 – маховик, 6 – шток.

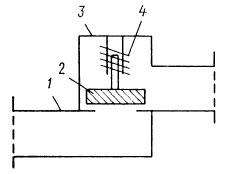

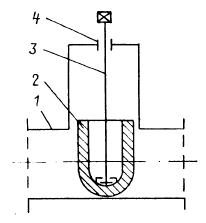

- невозвратный клапан (рисунок 1.3.2.2). Такие клапаны не имеют штока и маховика, тарелка 2 прижимается к седлу собственным весом, давлением среды и пружиной 4. Тарелка поднимается и пропускает среду только в том случае, если давление в нижней полости клапана больше, чем в верхней. В противном случае клапан будет закрыт. Таким образом, невозвратные клапаны служат для автоматического пропускания среды только в одном направлении.

Рис. 1.3.2.2. Схема невозвратного клапана:

1- корпус, 2 – тарелка, 3 – крышка с направляющей втулкой, 4 – пружина.

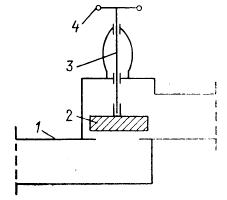

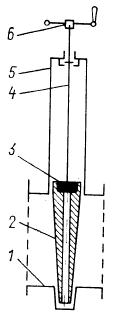

- невозвратно-запорный клапан (рисунок 1.3.2.3). В отличие от запорного клапана, шток и тарелка не связаны друг с другом. Опущенный шток прижимает тарелку к седлу и закрывает клапан. При поднятом штоке клапан работает как невозвратный, пропуская среду только в одном направлении, из нижней полости в верхнюю.

Рис. 1.3.2.3. Схема невозвратно-запорного клапана:

1 – корпус, 2 – тарелка, 3 – шток, 4 – маховик.

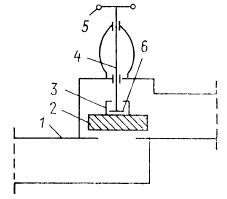

- невозвратно-управляемый клапан (рисунок 1.3.2.4). Сочетает в себе функции невозвратного и запорного клапанов. Шток 4 и тарелка 2 соединены между собой с определённым зазором с помощью втулки 3 и шайбы 6. В нижнем положении штока тарелка прижата к седлу и клапан закрыт, в верхнем положении штока тарелка поднята и среда может проходить в обоих направлениях, а в промежуточном положении клапан работает как невозвратный.

Рис. 1.3.2.4. Схема невозвратно-управляемого клапана:

1 – корпус, 2 – тарелка, 3 – втулка,

4 – шток, 5 – маховик, 6 – шайба.

- предохранительный клапан (рисунок 1.3.2.5). Предназначен для предотвращения разрушения трубопроводов при чрезмерном повышении давления среды. Тарелка 2 прижимается к седлу пружиной 4, сжатие которой регулируется специальным устройством 5. При превышении давления среды над рабочим тарелка отжимается от седла и клапан открывается. После выхода части среды из трубопровода и понижения давления в нём тарелка под действием пружины вновь прижимается к седлу, закрывая клапан.

Рис. 1.3.2.5. Схема предохранительного клапана:

1 – корпус, 2 – тарелка, 3 – направляющая втулка, 4 – пружина, 5 – механизм регулировки пружины.

- дроссельный клапан (рисунок 1.3.2.6). Служит для понижения статического давления рабочей среды в трубопроводе. Работает по принципу введения в поток среды дроссельного затвора обтекаемой формы, создающего значительное гидравлическое сопротивление.

Рис. 1.3.2.6. Схема дроссельного клапана:

1 – корпус, 2 – дроссельный затвор, 3 – шток, 4 – винтовой механизм.

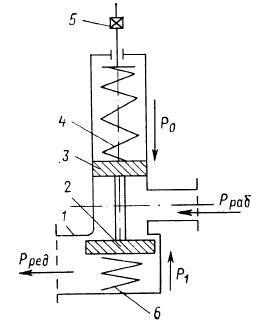

- редукционный клапан (рисунок 1.3.2.7). Служит для понижения давления в трубопроводе и для автоматического поддержания пониженного давления на заданном уровне. Понижение давления среды происходит при её прохождении через кольцевую щель, образованную тарелкой 2 и седлом. Размер этой щели можно регулировать. Автоматическое поддержание заданного давления обеспечивает подвижная система из тарелки 2, поршня со штоком 3, рабочей 4 и вспомогательной 6 пружин. С одной стороны на эту систему действует создаваемая рабочей пружиной сила Р0, с другой стороны – сила редуцированного давления среды Рред и сила, создаваемая вспомогательной пружиной Р1. При выполнении условия Р0 = Рред + Р1 система находится в равновесии. При колебаниях редуцированного давления подвижная система приходит в движение, величина зазора между тарелкой и седлом изменяется, причём таким образом, что восстанавливается заданное значение редуцированного давления. Колебание давления на входе в клапан не сказывается на положении подвижной системы (оно действует на тарелку и поршень в противоположных направлениях). Настройка клапана на заданное давление осуществляется регулировкой сжатия рабочей пружины.

Рис. 1.3.2.7. Схема редукционного клапана:

1 – корпус, 2 – тарелка, 3 – поршень со штоком, 4 – рабочая пружина, 5 – поджимное устройство, 6 – вспомогательная пружина.

3. Задвижки – вид арматуры, в которой проход трубопровода перекрывается плоским или клиновидным затвором, перемещающимся по нормали к оси трубопровода. Применяются при диаметрах 50 – 1000 мм и более и при давлениях до 1,6 МПа. Задвижки с затвором в виде клина или двух шарнирно соединённых дисков называют клинкетами (рисунок 1.3.2.8).

Рис. 1.3.2.8. Схема клинкетной задвижки:

1 – корпус, 2 – клин, 3 – гайка, 4 – шток, 5 – ниша корпуса, 6 – маховик с рукояткой.

Задвижки с плоскими затворами используют для газообразных сред, задвижки с клиновидным затвором – для жидких сред.

Достоинства задвижек по сравнению с клапанами: меньшие масса и габариты, меньшее гидравлическое сопротивление, меньшее усилие закрытия.

Недостатки: плотность запирания трубопроводов меньше, чем у клапанов.

4. Захлопки (рис. 1.3.2.9) – вид арматуры, в которой проход трубопровода перекрывается пластиной, имеющей ось вращения в плоскости седла или в плоскости, параллельной седлу. Используются как правило в трубопроводах больших диаметров при давлениях до 1,0 МПа. По конструкции захлопки могут быть управляемыми (выполняют функцию запорных клапанов) и неуправляемыми (выполняют функцию невозвратных клапанов). Особенностью этого вида арматуры является наличие мягкого уплотнения 4.

Рис. 1.3.2.9. Схема захлопки:

1 – корпус, 2 – захлопка, 3 – ось, 4 – мягкое уплотнение.

5. Поворотные затворы – вид арматуры, в которой в качестве запорного органа служит круглый диск, поворачивающийся вокруг оси, проходящей через линию симметрии трубопровода. Применяются при диаметрах трубопроводов 300 – 1000 мм и при давлениях до 1,0 МПа. В закрытом положении диск перекрывает проход трубопровода, в открытом положении он повёрнут на 900 и обтекается средой с обеих сторон. Преимущества поворотных затворов – простота конструкции, малое гидравлическое сопротивление, малая масса и габариты.

Специальная арматура выполняет частные функции в той или иной системе, к ней относятся: кингстоны, шпигаты, грязевые коробки, конденсатоотводчики и др.

Приводы управления арматурой.

Приводы подразделяют на местные и дистанционные.

Местные приводы установлены непосредственно на объекте. К местным ручным приводам относят маховики, рукоятки, ключи, которые обычно входят в состав арматуры в качестве отдельных узлов.

Дистанционные приводы служат для управления в отдалении от объекта.

Основные требования к дистанционным приводам:

- осуществление надёжного контроля над закрытием и открытием арматуры;

- обеспечение требуемой скорости срабатывания;

- исключение самопроизвольного изменения режима работы управляемого объекта;

- возможность использования в случае необходимости резервных средств управления (ручных);

- бесперебойная работа в затопленных помещениях.

Дистанционные приводы подразделяют на механические, гидравлические, пневматические и электрические.

1. Механические приводы.

К механическим приводам относятся:

- тросовые приводы, представляющие собой систему тросов диаметром 3 – 7 мм и блоков;

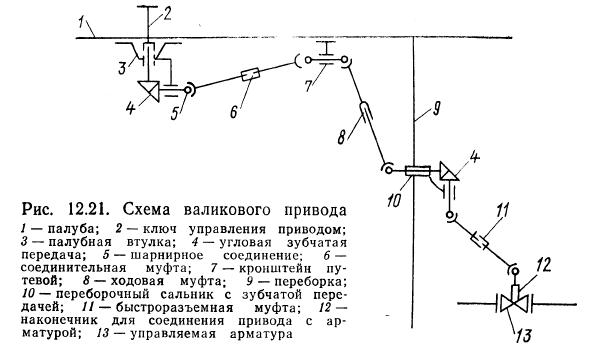

- валиковые приводы, использующие для передачи крутящего момента валики, представляющие собой трубы диаметром 32 – 70 мм. Валики соединяются между собой с помощью соединительных и ходовых муфт. Изменение направления линии валиков осуществляется с помощью шарнирных муфт или конических зубчатых передач. К элементам набора валики крепятся кронштейнами. Непроницаемость прохода валиков через водонепроницаемые переборки и палубы обеспечивается использованием палубно-переборочных сальников.

Схема валикового привода представлена на рисунке 1.3.2.10.

Достоинство: простота и надёжность.

Недостатки: большая масса и габариты, малая скорость срабатывания и ограниченная дальность управления.

2. Гидравлические приводы.

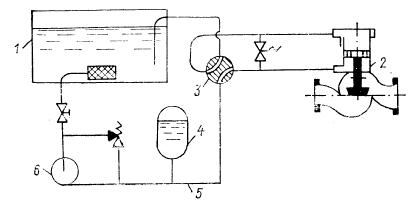

В гидравлическом приводе потенциальная энергия (давление) жидкости, полученная в объёмном насосе, передаётся к исполнительному механизму и преобразуется в механическую работу открытия или закрытия арматуры. В качестве рабочих жидкостей в гидроприводах используют вязкие капельные жидкости, чаще всего минеральные масла высокой очистки. Для поддержания заданного давления (10 – 15 МПа) при неработающих насосах и обеспечения плавности срабатывания привода в его состав включают гидроаккумуляторы. В качестве распределительных устройств используются клапанные, крановые и золотниковые манипуляторы. В качестве исполнительных механизмов наибольшее распространение получили однополостные подпружиненные сервоприводы, двухполостные сервоприводы, реечные и рычажные гидромашинки, реже – гидромоторы.

Схема гидропривода представлена на рисунке 1.3.2.11.

Рис. 1.3.2.10. Схема гидравлического привода.

В состав привода входят бак с рабочей жидкостью (маслом) 1, насос 6, пневмогидроаккумулятор 4, трубопроводы 5, кран-манипулятор 3, исполнительный механизм 2 (двухполостной сервопривод), управляющий штоком клапана. С помощью крана-манипулятора поток масла направляется в одну из полостей гидроцилиндра 2, для другой полости одновременно открывается слив масла в бак.

Достоинства гидропривода: надёжность и плавность работы, возможность создания больших усилий и одновременного управления большим количеством арматуры, свобода компоновки.

Недостатки: большая масса, сложность монтажа и контроля работы исполнительных механизмов.

По принципу действия пневматический привод подобен гидравлическому, с той разницей, что в качестве рабочей среды используется сжатый воздух давлением до 4,5 МПа, получаемый от системы воздуха среднего давления.

Управление впуском воздуха осуществляется краном-манипулятором. Системы пневмопривода выполняются открытыми (отработавший в исполнительном механизме воздух стравливается в атмосферу).

Достоинства: пневматический привод легче гидравлического и проще по конструкции, обладает большей быстротой срабатывания.

Недостатки: из-за стравливания воздуха работа пневмопривода сопровождается шумом, расширение воздуха приводит к неравномерности срабатывания.

4. Электрические приводы.

Используется для преобразования электрической энергии в механическую работу закрытия или открытия арматуры.

В состав привода входят: источник электроэнергии, электрокабели, пульт управления и исполнительный механизм.

Питание электропривода осуществляется от общесудовой электросети или аккумуляторных батарей.

По характеру движения выходного звена электроприводы подразделяют на:

- поворотные, обеспечивающие поворот по дуге до 3600 (для управления кранами и поворотными затворами);

- многооборотные, обеспечивающие вращательное движение выходного звена (для управления задвижками);

- прямоходные, обеспечивающие поступательное движение выходного звена (для управления клапанами).

В качестве исполнительных механизмов используются электродвигатели и электромагниты. Привод с электродвигателями получается очень громоздким и требует больших электрических мощностей, поэтому применяется редко - для клапанов и задвижек больших диаметров. Более широкое распространение получил электромагнитный привод, отличающийся малыми габаритами, быстротой действия и лёгкостью управления.

2015-02-04

2015-02-04 3823

3823