Производительность котлоагрегата определяют по количеству теплоты или массовому количеству пара, получаемого из агрегата. Иногда размеры или производительность котлоагрегата характеризуются величиной поверхностей нагрева. Бели теплота передается рабочему Телу от Продуктов сгорания топлива излучением, поверхности нагрева называют радиационными — при передаче тепла излучением (18) и конвективны Ми—при передаче теплоты соприкосновением (19,20). Радиационные поверхности при размещении в топочной камере называются экранами 12, и они защищают стены от прямого воздействия излучающей среды.

Топочное устройство 11 служит для сжигания топлива. В топочном устройстве может быть осуществлено Слоевое сжигание топлива, когда твердое топливо подается для сжигания на колосниковую решетку того или иного типа, или Камерное сжигание, когда топливо сжигается в факеле при подаче его через горелки или форсунки.

Для. подачи твердого топлива на цепную колосниковую решетку, механически перемещающуюся вдоль топочной камеры, служит Питатель топлива10. К питателю топливо поступает из бункера 5. Для загрузки бункера используется Конвейер 7, представляющий собой чаще всего ленточный транспортер.

На пути От склада до бункеров котельной из топлива извлекаются металлические предметы, куски древесины, а само топливо дробится.

Воздух, необходимый для горения топлива при слоевом сжигании, подается Вентилятором22 под колосниковую решетку. В ряде случаев предварительно подогревают его в воздухоподогревателе 20. Иногда часть воздуха подается непосредственно в топочную камеру в виде «острого» дутья.

Для удаления шлака и провалившихся через решетки частиц твердого топлива в нижней части слоевых топок выполняют специальные емкости— Бункера, затворы и течки26, располагаемые под и в конце колосниковой решетки.

В камерных топках для твердого пылевидного топлива в их нижней части для сбора шлака из стен, покрытых экранами, выполняют так называемые «холодные» (шлаковые) Воронки, под которыми размещаются бункера для шлака.

Пар, полученный в испарительных поверхностях нагрева, после осушки и освобождения от части солей направляется в Пароперегреватель18. В нем происходят испарение вынесенной из барабана воды и нагрев пара до заданной температуры.

Пароперегреватель состоит из стальных труб, выполняемых в виде змеевиков и объединяемых коллекторами 15, которые обычно размещаются вне газоходов.’ Иногда часть змеевиков помещают в топочной камере. В первом случае перегреватель называется конвективным 18, во втором — радиационным. Так как перегреватель стремятся расположить в области сравнительно высоких температур, необходимо обеспечивать его надежную работу при всех режимах работы правильным выбором скорости движения пара, распределением его по змеевикам, подбором и изготовлением труб из металла, обладающего надлежащими свойствами. Из соображений надежности работы трубы пароперегревателя часто делают из специальных легированных сталей. С целью исключения возможности повышения температуры перегретого пара устанавливают специальные регуляторы 17.

Вводимом экономайзере19 нагревается питательная вода, а иногда вода тепловых сетей. Водяные экономайзеры котлоагрегатов среднего и высокого давления изготовляют из стальных труб, для низкого давления — из чугунных или стальных труб.

При частичном испарении воды в трубах экономайзер называют ки Пящим. Чугунные водяные экономайзеры выполняют только некипящими. Вода подогревается лишь до температуры, на 20—40°С меньшей температуры насыщенного пара в барабане 14 котла.

В водяйой экономайзер вода подается питательным насосом 9, за счет напора которого и осуществляется ее принудительное движение в трубах экономайзера.

Воздухоподогреватель20 в небольших котлоагрегатах располагают обычно после водяного экономайзера. В воздухоподогревателе подогревается воздух, идущий в топочную камеру, под решетку и в систему для подсушки и размола топлива. В случае сжигания топлив с высоким содержанием влаги или твердого топлива в камерной топке подогрев воздуха является обязательным. При сжигании твердого топлива в слое или жидких и газообразных топлив в камере в большинстве случаев для котельных агрегатов малой производительности можно ограничиться установкой только водяного экономайзера.

Воздух в воздухоподогреватель нагнетается дутьевым вентилятором 22 через входные короб а-воздуховоды и отводится к топочной камере (или в систему приготовления топлива) коробами горячего воздуха.

При сжигании в камере газообразного топлива весь воздух вводится через горелку, в которой газ и воздух перемешиваются: при сжигании жидкого топлива также весь воздух вводится через горелку, но топливо с помощью форсунок сначала превращается в мелкие капли, которые затем перемешиваются с воздухом.

Если в камерной топке сжигается твердое топливо, то последнее предварительно измельчается в пылеприготовительных установках до размера частиц в несколько микрометров. В этом случае одна часть воздуха вводится через горелку в смеси с топливом (первичный воздух) и другая—через специальные устройства в той же горелке или рядом с ней (вторичный воздух). Иногда часть вторичного воздуха отделяется и вводится через специальные устройства в нижней части или на задней стене топочной камеры.

При сжигании твердого топлива, кроме дымовых газов, образуются шлак и зола, которые необходимо удалить из котлоагрегата и с территории котельной. Из бункеров шлак через течку попадает в устройства для удаления 27, пройдя в некоторых случаях специальную дробилку.

Системы шлакоудаления могут быть механическими, пневматическими и гидравлическими; при небольших количествах шлака до 0,06 кг/с (до 200 кг/ч) применяют удаление шлака при помощи вагонеток с простой механизацией.

Вместе со шлаком удаляется зола, уловленная из дымовых газов с помощью Золоулавливающих установок23, размещаемых перед Дымососами24. Золоулавливающие установки и бункера шлака отделяются от устройств для аолошлакоудаления специальными затворами 26. •

Охлажденные и очищенные от золы дымовые газы удаляются через Дымовые трубы25, высота которых определяется таким образом, чтобы предупредить недопустимое загрязнение воздушного бассейна в районе котельной.

Дымовые трубы выполняются стальными, кирпичными или железобетонными (с защитной обмуровкой внутри).

При работе котлоагрегатов с давлением в топочной камере выше давления атмосферного воздуха или при небольшой производительности котельной, когда оказывается достаточной тяга, развиваемая дымовой трубой, дымососы не устанавливаются. В очень мелких котельных установках иногда можно обойтись и без дутьевых вентиляторов.

Дымовые газы, пройдя газоходы котлоагрегата, направляются в золоуловители 23, затем в борова 31, дымососы 24 и дымовую трубу 25.

Дымовые газы с высокой температурой, полученные при сгорании топлива в топочной камере, имеют давление, отличающиееся от атмосферного.

Для изоляции дымовых газов от внешней среды применяют Обмуровку13, которая выполняется из кирпича или огнеупорного материала, из металлических щитов с ошеупорами. Обмуровка может опираться непосредственно на фундамент, на металлические конструкции — каркас или крепиться на трубах экранов топочной камеры и газоходов.

Обмуровку в разных частях котлоагрегата выполняют различной, так как, например, в топочной камере обмуровка должна быть особо высокоогаеупорной, стойкой против химического воздействия шлаков, малотеплопроводной, дешевой, простой по конструкции, достаточно плотной. Обычно обмуровку изготовляют из недефицитных материалов.

Каркас служит для крепления и поддержания всех элементов котельного агрегата — барабанов, поверхностей нагрева, трубопроводов, обмуровки, лестниц и площадок и представляет собой металлические конструкции обычно рамного типа, соединенные с помощью сварки или болтами. Каркас закрепляют на фундаменте, а иногда выполняют совмещенным с каркасом здания, в котором устанавливается котельный агрегат.

Г ар ни Турой называются устройства, позволяющие обслуживать топочную камеру, колосниковые решетки и газоходы «отельного агрегата— лазы, гляделки и люки с крышками и дверками для осмотра и другие устройства для очистки деталей топки и поверхностей нагрева в газохода«, шиберы и заслонки для регулирования тяги и дутья и лючки для обдувки.

Арматура30 котельного агрегата состоит из устройств, обеспечивающих безопасное его обслуживание,—предохранительных клапанов, манометров, ведоуказательных приборов, водопробных клапанов, регулирующих и запорных устройств для подачи, продувки и спуска воды, для отключения агрегата от трубопроводов топлива, воды и пара. Количество арматуры и ее обязательные типы регламентированы Правилами Госгортехнадзора СССР [Л. 1].

. К Вспомогательным устройствам .котельной установки принято относить оборудование на ее территории для разгрузки, хранения и подачи топлива. Снабжение котельной топливом может осуществляться различными путями — по железной дороге, автотранспортом и по трубопроводам. При сжигании твердого и жидкого топлива топливное хозяйство 'состоит из устройств и сооружений для разгрузки, приема, окладирования и подачи топлива в бункера котельной или трубопроводы котельной. *

При использовании жидкого топлива, подаваемого в железнодорожных или автомобильных цистернах, на территории котельной выполняются устройства для разгрузки топлива — его слива и хранения. Жидкое топливо из хранилищ перекачивается насосами, подогревается для снижения (вязкости и фильтруется для освобождения 01 Частиц, могущих нарушить работу форсунок, подготавливающих топливо к сжиганию.

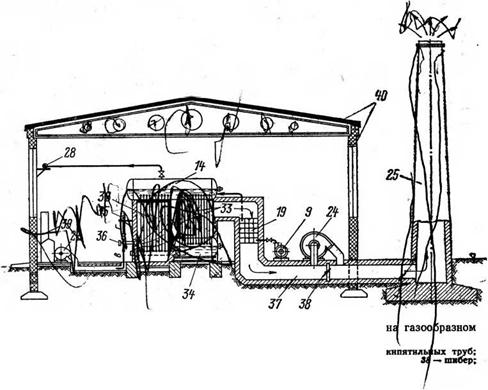

Газообразное топливо, подведенное к. котельной по газопроводу, поступает в газорегулировочный пункт—ГРП или газорегулировочное устройство — ГРУ, где его давление снижается до требуемой величины. Далее топливо поступает - в газопровод 35 котельной к агрегатам с камерной тапкой (рис. В-2) и к горелкам 36.

Рис. В-2. Схема размещения оборудования в котельной, работающей 4 топливе. Обозначения даны на рис. В-1, кроме них: 32.— топочная камера; 33 —пучок 34 — нижний барабан; 35 — газопровод; 36 — горелка; 37 — подземный газоход «боров»; 39 - ч щит с контрольно-измерительными приборами; 40 —здание котельной. Рис. В-2. Схема размещения оборудования в котельной, работающей 4 топливе. Обозначения даны на рис. В-1, кроме них: 32.— топочная камера; 33 —пучок 34 — нижний барабан; 35 — газопровод; 36 — горелка; 37 — подземный газоход «боров»; 39 - ч щит с контрольно-измерительными приборами; 40 —здание котельной. |

Устройства для снижения давления газа перед котельной, магистрали для его отвода и разводка трубопроводов в «отельной должны быть выполнены. в соответствии с указаниями «Правил безопасности в газовом хозяйстве» Госгортехнадзора СССР [Л. 1].

Вода, предназначенная для подачи в паровые котлы или в тепловые сети и водогрейные. котлы, должна удовлетворять ряду технических, санитарных и экономических требований. В случае поступления воды в «отельную из городского (водопровода обработка сводится к ее умягчению и снижению щелочности в специальных фильтрах 2 и 3 (см. рис. В-1); при использовании воды из открытых водоемов воду необходимо очистить от взвешенных веществ.

До поступления в устройства для химической очистки вода должна быть нагрета в теплообменниках 1. Загрязненный конденсат, возвращаемый от технологических потребителей, также подвергается очистке.

Подготовленные тем или иным способом вода и конденсат направляются в устройства для удаления из них растворенных газов — деаэраторы 4. После деаэраторов с помощью питательных насосов 9 вода

Направляется в «отельный агрегат или подпиточвыми насосами в тепловые сети.

|В небольших котельных Иногда для подачи «питательной воды В Паровой котел Используются Поршневые паровые насосы или инжекторы. В Котельных С Крупными паровыми котлами, как правило, используются Центробежные Насосы с электрическим приводом и с приводом от паровой Турбины. Для подпитки водой тепловых сетей, когда в качестве источника теплоснабжения установлены стальные водогрейные котлы, /применяются Центробежные насосы обычно с электрическим приводом. Чугунные Водогрейные котлы разрешается при определенных условиях подпитывать водой прямо из водопровода.

Размещение оборудования Котельной установки на открытой площадке Или В Здании принято Называть Компоновкой. Если все оборудование Расположено внутри Здания, как это показано на рис. В-2,, Компоновку Называют закрытой; При размещении части оборудования вне Здания компоновка будет открытой.

Из общего, Описания «отельной установки и ее вспомогательных устройств следует, Что она Представляет собой промышленное предприятие с хозяйственным расчетом, для которого принято вести отдельный учет и определять себестоимость вырабатываемой тепловой энергии.

Все котельные установки с давлением выше 0,07 МПа (0,7 кгс/см2) и температурой выше 11б°С подлежат регистрации в государственной организации, контролирующей правильность конструкции котлоагрега - та, соответствие установленным правилам и законам оборудования и здания котельной И Соблюдение обслуживающим персоналом Правил устройства и безопасной эксплуатации паровых и водогрейных котлов Госгортехнадзора СССР, обязательных для всех министерств и ведомств [Л. 1]. Размеры, материалы, из которых выполняют здания котельных, величины проходов между стенами и оборудованием, а также расстояния до ферм И Перекрытий определяются Правилами и нормами Госгортехнадзора И Госстроя СССР [Л. 2], которые обязательны для всех министерств И Ведомств.

Трубопроводы, с Помощью Которых транспортируют теплоноситель к потребителям, Возвращают Конденсат или воду с меньшей температурой, Называют тепловыми сетями. Их устройство, конструкции, выбор, способы регулирования работы и другие вопросы изучаются в специальной дисциплине — «Тепловые сети».

Вопрос

Все поверхности нагрева котлоагрегата, заполненные рабочим телом и находящиеся под давлением, соединяются трубопроводами с арматурой.

К арматуре относятся устройства и приборы, служащие для управления работой элементов и частей котельного агрегата, находящихся под давлением, для включения, регулирования и отключения трубопроводов для воды, пара или предохраняющие от превышения давления. К арматуре также принято относить основные контрольные приборы — водоуказательные стекла для наблюдения за уровнем воды в барабане и манометры.

Основной арматурой, устанавливаемой на котельном агрегате, являются задвижки, вентили и клапаны. По способу соединения с трубопроводами арматуру разделяют на фланцевую, муфтовую и вварную. Арматура с фланцами соединяется с требуемыми участками трубопроводов установкой ее и закреплением в соответствующих фланцах шпильками. В местах соединения арматуры с фланцами устанавливаются прокладки или уплотнения.

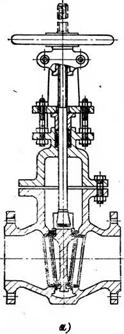

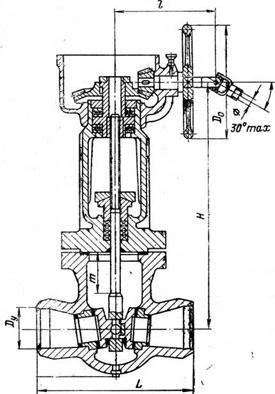

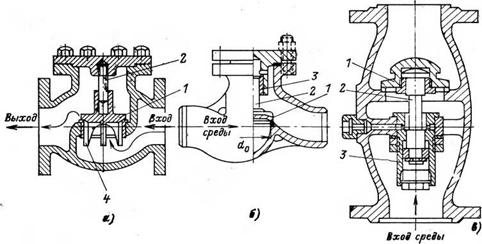

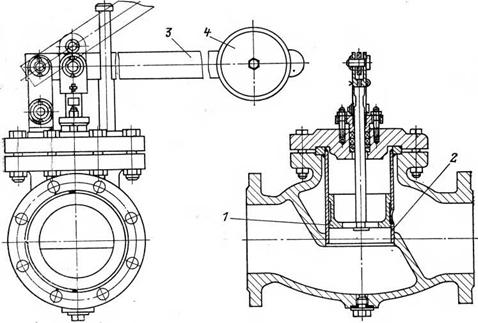

Зад:вижка с фланцами показана на рис. 5-20,а. Задвижка имеет чугунный корпус с крышкой и диски, закрепленные на шпинделе. При вращении маховика диски (задвижки) перемещаются вверх при открывании и вниз при закрытии; с помощью клина диски прижимаются к корпусу, перекрывая проходное отверстие. Установка задвижки на трубопроводе, с фланцами которого она соединяется шпильками, показана на рис. 5-20,6.

Для уменьшения возможности нарушения плотности и вытекания среды через сальник шпиндель задвижки выполняют только вращающимся.

Рис. 5-20. Задвижка чугунная с фланцами и ее установка на трубодроводе.

/ — корпус с фланцами; 2 — крышка; 3 — диски; 4 — шпиндель; 5 — маховик; 6 ~ клин; 7 — трубопровод; 8 — фланцы; 9 — шпильки с гайками.

| |

|

О — ручным; б —.ручным с редуктором; в — от электродвигателя 10 с редуктором. Остальные обозначения даны на рис. 5*20.

Чугунные задвижки применяются на давление примерно до 1 МПа <10 кгс/см2).

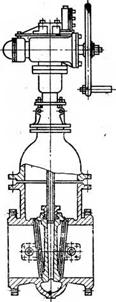

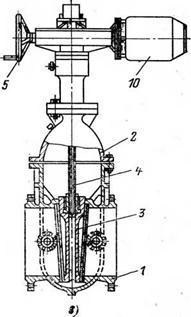

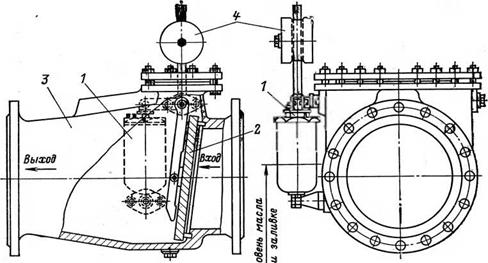

Стальные задвижки (рис. 5-21) применяются для более высоких давлений и Температур среды свыше 200°С и труб с диаметром больше 400 мм. Задвижки изготовляются с ручным приводом, ручным приводом и с редуктором и с комбинированным приводом — ручным с редуктором и от электродвигателя. Последний тип задвижек необходим при автоматическом регулировании процессов.

Стальные задвижки (рис. 5-21) применяются для более высоких давлений и Температур среды свыше 200°С и труб с диаметром больше 400 мм. Задвижки изготовляются с ручным приводом, ручным приводом и с редуктором и с комбинированным приводом — ручным с редуктором и от электродвигателя. Последний тип задвижек необходим при автоматическом регулировании процессов.

Для главных паропроводов в основном применяют задвижки без фланцев, соединяемые с трубопроводом при помощи сварки и имеющие зубчатую (коническую или цилиндрическую) передачу от привода к шпинделю. Привод может - быть ручным на месте установки задвижки или с помощью шарнира Гука дистанционным, а также от электродвигателя.

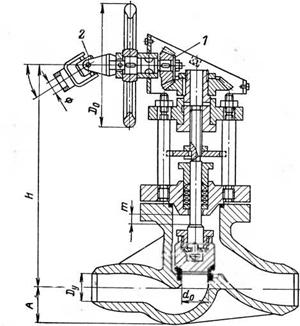

Общий вид бесфланцевой задвижки с конической зубчатой передачей на условное давление до 10 МПа (100 кгс/см2) с проходами ®т 150 до 300 мм приведен на рис. 5-22.

Широко применяются вентили разных конструкций и назначения. В от - ^ личие от задвижек с двумя уплотняемыми плоскостями вентиль имеет одну уплотняемую плоскость. Следует иметь в виду, что из^за по - Рис - 5-22. Задвижка стальная без фланцев, соеди - ворота потока жидкости по - няемая с тРУбопРоводом на “Ч"“-

Теря напора в вентилях

Больше, чем в задвижках. В зависимости от параметров протекающей среды и размеров вентили могут соединяться с трубопроводом на фланцах, на резьбе или с помощью сварки. Вентили могут иметь плоский или игольчатый клапан. Для дросселирования используют вентили с игольчатым клапаном, а вентили с плоскими уплотняющими поверхностями применяют в качестве запорных.

На рис. 5-23 показан запорный вентиль, соединяемый с трубопроводом. на сварке и имеющий привод через зубчатую передачу 1 от шарнира Гука 2. К вентилям для возможности автоматического их открытия и закрытия иногда пристраивают различные исполнительные механизмы, как, например, мембрану 2 (рис. 5-24).

Для быстрого отключения участка трубопровода при прекращении движения среды или предупреждения обратного направления ее потока устанавливают о б р а т н ы е клапаны.

Простейшим по конструкции из них является устройство типа вентиля, в котором поток среды проходит в направлении под клайан 1, свободно перемещающийся на стержне 2 или имеющий стержень 2, перемещающийся в муфте 3 (рис. 5-25).

30°тах 30°тах |

| Рис. 5-24. Вентиль с мембранным исполнительным механизмом (1) и мембраной (2) для автоматического регулирования с помощью гидравлической системы. |

| Рис. 5-23. Стальной вентиль, ввариваемый в трубопровод. 1 — зубчатая коническая передача; 2 — шарнир Гука. |

| Клапана на вертикальном трубопроводе применяют конструкцию, изо* браженную на рис. 5-25,в. Для автоматического предупреждения изменения направления потока, идущего под клапан с малыми скоростями и при низких давлениях, в горизонтальных трубопроводах применяют клапаны (рис. 5-26), которые закрываются под действием собственной массы — захлопываются. Для «мягкой» посадки клапана на уплотняющую поверхность корпуса предусмотрено устройство — демпфер, состоящий из сосуда 1 с маслом и поршня с отверстиями, через которые масло медленно перетекает в сторону меньшего давления. Захлопывающийся клапан малого размера может быть установлен и без демпфера на вертикальном трубопроводе. |

При наличии потока среды клапан находится в приподнятом (открытом) состоянии и удерживается в вертикальном положении с помощью стержня 2 и «перьев» 4 или муфты 3, могущих перемещаться только по вертикали. Это предопределяет горизонтальное положение корпуса обратного клапана. При необходимости установки обратного

При наличии потока среды клапан находится в приподнятом (открытом) состоянии и удерживается в вертикальном положении с помощью стержня 2 и «перьев» 4 или муфты 3, могущих перемещаться только по вертикали. Это предопределяет горизонтальное положение корпуса обратного клапана. При необходимости установки обратного

Для предохранения от разрыва стенок или других элементов котло - агрегатов, сосудов и емкостей, работающих под давлением, применяют предохранительные клапаны. Конструкция клапанов выполнена так, что при превышении величины заранее установленного давления в барабане, водяном экономайзере, перегревателе, трубопроводе, т. е. в объеме, с которым клапан соединен, клапан открывается и выпускает часть среды. После понижения давления до заданного клапан автоматически закрывается с помощью груза или пружин, воздействующих на него.

Рис. 5-25. Обратные клапаны с фланцами (а) и на сварке (б) для установки в г©ри - зонтальных трубопроводах и для установки в вертикальных трубопроводах (в). І^-клашан; 2 —стержень; 3 —муфта или втулка; 4 — ребра (перья). Рис. 5-25. Обратные клапаны с фланцами (а) и на сварке (б) для установки в г©ри - зонтальных трубопроводах и для установки в вертикальных трубопроводах (в). І^-клашан; 2 —стержень; 3 —муфта или втулка; 4 — ребра (перья). |

Рис. 5:26. Обратный захлопывающийся клапан с демпфером. 1 демпфер (катаракт); 2 — клапан; 3 — корпус; 4 — груз. Рис. 5:26. Обратный захлопывающийся клапан с демпфером. 1 демпфер (катаракт); 2 — клапан; 3 — корпус; 4 — груз. |

Предохранительный клапан простейшего типа показан на рис. 5-27. Клапан состоит из корпуса с двумя фланцами. Входной фланец присоединяется к фланцу объекта, защищаемого от превышения давления. Выходной фланец служит для отвода среды непосредственно в атмосферу.

Отверстие над входным фланцем и патрубком перекрыто клапаном с закрепленным в нем штоком. На шток опирается рычаг, закрепленный одним концом на оси, вращающийся в отверстиях стойки, расположенной на корпусе или крышке. На другом конце рычага имеется груз.

Рис. 6^27. Рычажный предохранительный клапан с грузом. 1 — корпус; 2 — шток; 3 — клапан; 4 - г - рычаг; 5 — груз. Рис. 6^27. Рычажный предохранительный клапан с грузом. 1 — корпус; 2 — шток; 3 — клапан; 4 - г - рычаг; 5 — груз. |

При повышении давления в объеме под клапаном сверх допустимого сила, действующая снизу на клапан, становится больше силы или давления, создаваемого грузом, и клапан открывается.

Регулирование работы предохранительного клапана осуществляется перемещением груза по длине рычага, на котором груз закрепляют. В одном корпусе располагаются два предохранительных клапана, каждый со своим рычагом и грузом.

По правилам Госгортехнадзора такие клапаны применяют на стационарных установках, причем для надежности на каждый котлоагрегат производительностью >0,028 кг/с (>100 кг/ч) устанавливаются два клапана.

Предохранительный клапан с пружиной показан на рис. 5-28. Клапан имеет корпус, в котором входное отверстие перекрыто клапаном. Клапан закреплен на штоке и для смягчения ударов при открытии и закрытии имеет амортизирующее устройство. На шток надеты два диска, между которыми зажимается пружина, создающая необходимое давление на клапан. Положение верхнего диска и степень сжатия пружины с помощью муфты с резьбой, перемещающейся в жестко закрепленной в крышке гайке, можно варьировать. Для проверки действия клапана служит скоба, поворачивая которую можно поднять клапан.

Кроме рассмотренных типов предохранительных. клапанов, на чугунных паровых котлах применяют самопритирающиеся предохранитель - 204

Ные клапаны конструкции инж. Ше - ренциса или защитное выкидное устройство, схему которого см. ниже на рис. 6-5.

| Рис. 5-28. Предохранительный клапан с пружиной. 1 — корпус; 2 — клапан; 3 — направляю щие; 4 — щиток; 5 — амортизатор; 6 ~ диски; 7 — пружины; 8 — муфта; 9 — скоба. |

Минимальный допускаемый условный проход в рычажных и пружинных предохранительных клапанах должен быть не менее 20 мм; при производительности до 0,056 кг/с (200 кг/ч) и давлении 0,8 МПа (8 кгс/см2) допускается установка клапана с проходом 15 мм.

Минимальный допускаемый условный проход в рычажных и пружинных предохранительных клапанах должен быть не менее 20 мм; при производительности до 0,056 кг/с (200 кг/ч) и давлении 0,8 МПа (8 кгс/см2) допускается установка клапана с проходом 15 мм.

Предохранительные клапаны разделяют на рабочие и контрольные: к первым для возможности регулировки и периодической проверки действия разрешен доступ персонала, обслуживающего котлоагрегат; ко вторым персонал допускается лишь для проверки состояния клапана.

Предохранительные клапаны устанавливаются на барабанах котлоагре - гатов, на выходных коллекторах перегревателей и на входных и выходных коллекторах отключаемого водяного экономайзера (в последнем случае условный диаметр прохода клапана должен составлять не менее 32 мм).

От патрубков, на которых устанавливаются предохранительные клапаны, отбор воды, пара или другой среды не разрешается. Отводимая из выходного патрубка предохранительного клапана среда должна быть направлена в атмосферу за пределы ■помещения по трубам, не имеющим запорных устройств.

Предохранительные клапаны не должны допускать превышения давления в паровых котлах более чем на 10% ив водогрейных — на 8% расчетного значения. Количество и размеры предохранительных клапанов для паровых котлов определяются методикой Госгортехнадзора [Л. 1], разработанной для пара насыщенного или перегретого и для воды. <

Установленные на паровом или водогрейном котле предохранительные клапаны должны быть отрегулированы так, чтобы их открытие на- ииналось при определенной величине давления (табл. 5-2).

Кроме задвижек, вентилей и предохранительных клапанов, в котельных установках широко применяются различные клапаны, при помощи которых можно регулировать количество пара и воды и понижать давление пара.

Для регулирования расхода воды и пара применяют так называемые золотники, сдвоенные клапаны, имеющие друг с другом жесткую связь, или клапаны специального профиля, прикрепленные к штоку. Регулирующие клапаны выпускаются отечествен-

Таблица 5-2 Значение давлений начала открытия предохранительных клапанов

|

| Примечание, В отключаемом водяном экономайзере на входе 1,25 Роаб на выходе 1,10 рпа<, где рраб~избыточное рабочее давление, МПа (кгс/см2). |

| Рис. 5-29. Регулирующие давление клапаны с фланцами (а) и для сварки с трубопроводом (б). |

| 1 — з*л#тиик или профильный клапан; 2 — шток; 3 — рычаг; 4 — груз. |

Ными заводами как с фланцами (рис. 5-29,а), так и без фланцев для сварки с трубопроводом (рис. 5-29,6). Клапаны (с золотником или профильные) связаны со штоком, который соединен с рычагом, где имеется груз, уравновешивающий расчетное давление на золотник. Изменение давления приводит к открытию или закрытию золотника и клапана. Для автоматического регулирования с рычага снимают груз *и соединяют рычаг с сервомотором или исполнительным механизмом. Для регулиро-

Ными заводами как с фланцами (рис. 5-29,а), так и без фланцев для сварки с трубопроводом (рис. 5-29,6). Клапаны (с золотником или профильные) связаны со штоком, который соединен с рычагом, где имеется груз, уравновешивающий расчетное давление на золотник. Изменение давления приводит к открытию или закрытию золотника и клапана. Для автоматического регулирования с рычага снимают груз *и соединяют рычаг с сервомотором или исполнительным механизмом. Для регулиро-

Рис, 5-30. Поршневой регулирующий клапан для низких давлений. 1 — поршень; 2 — цилиндр с отверстием; 3 — рычаг; 4 — груз. Рис, 5-30. Поршневой регулирующий клапан для низких давлений. 1 — поршень; 2 — цилиндр с отверстием; 3 — рычаг; 4 — груз. |

Бания расхода и давления пара до 1,6 МПа (16 кгс/см2) часто применяют устройства (рис. 5-30), где вместо сложного клапана установлены поршень и цилиндр с отверстиями, через которые проходит пар.

Установленную на любом котельном агрегате арматуру можно разделить на:

Обязательную по правилам Госгортехнадзора для обеспечения безопасной работы персонала;

Предусмотренную для удобства обслуживания и повышения надежности.

Для подачи питательной воды в паровые котлы на трубопроводе должны быть установлены запорный вентиль или задвижка, обратный клапан, предотвращающий истечение воды из экономайзера: в питательный трубопровод, и регулирующая расход воды арматура. При производительности парового котла более 0,56 кг/с (2 т/ч) регулятор питания должен быть автоматизирован, а регулирующая арматура иметь дистанционное управление с рабочего места машиниста (кочегара). При давлении в котлоагрегате до 3,9 МПа (39 кгс/см2) запорный орган устанавливают между котлом и обратным клапаном.

Котлоагрегаты со слоевым сжиганием топлива производительностью 1,1 кг/с (4 т/ч) и более и агрегаты с барабанами, обогреваемыми горячими дымовыми газами при любом способе сжигания топлива, должны иметь два независимых питательных трубопровода до регулятора питания и один трубопровод за регулятором.

Между паровым котлом и присоединенным к нему паропроводом должен быть установлен запорный орган — вентиль или задвижка; при наличии пароперегревателя запорная арматура устанавливается за пароперегревателем.

На водогрейных котлах устанавливается по одному запорному органу на трубопроводах, подводящих и отводящих воду от котла.

Для удаления воздуха при растопке и для предупреждения повреждений и гидравлических ударов на паровых котлах, водяных экономайзерах и на водогрейных котлах в их верхних частях — барабанах, коллекторах, трубопроводах должны быть установлены воздушники. Если из водяного экономайзера воздух можно удалить через водоотводящие трубы, то устройство на нем воздушников не обязательно.

Кроме трубопроводов для подачи воды в котлоагрегат, отвода из него пара или нагретой воды, устройств для удаления воздуха котло - агрегаты оборудуют трубопроводами для продувки, спуска воды из кот - лоагрегатов и для отбора проб воды и пара на химический анализ, а также для ввода присадок, предупреждающих отложения.

Водогрейные котлы также должны иметь трубопроводы для спуска воды, отбора проб и отвода воздуха.

Трубопроводы для спуска воды из котлоагрегатов, питательных линий, конденсата из паропровода присоединяют к самым нижним точкам и участкам с тем, чтобы обеспечить полное удаление воды. Также в самых нижних участках следует присоединять трубопроводы для периодической продувки. Трубопровод для непрерывной продувки при-

Трубопроводы для спуска воды из котлоагрегатов, питательных линий, конденсата из паропровода присоединяют к самым нижним точкам и участкам с тем, чтобы обеспечить полное удаление воды. Также в самых нижних участках следует присоединять трубопроводы для периодической продувки. Трубопровод для непрерывной продувки при-

|

| Рис. 5-31. Водоуказательный прибор с плоскими стеклами. |

А) Є)

Рис. 6-32. Пробные краны с клапаном (а) и йробкой (б).

Соединяют к верхнему барабану в месте, где концентрация солей в воде имеет наибольшее значение. На трубопроводах для продувки устанавливают запорную и регулирующую расход арматуру. Арматура для спускных и продувочных трубопроводов при рабочем давлении до 1,5 МПа (15 кгс/см2) и температуре до 300°С может быть изготовлена из ковкого чугуна и иметь фланцы. Предохранительные, обратные и за-

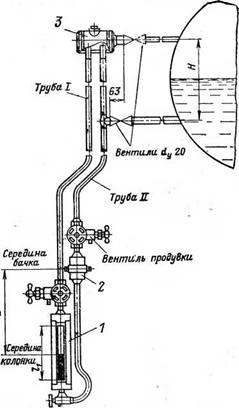

| Рис. 5-33. Сниженный указатель уровня гидростатического типа. |

| 1 — водоуказательная колонка; 2 — расширитель - ный бачок; 3 — сосуд с постоянным уровнем во -, ды; / н // — соединяющие трубки. |

Порные органы для давлений до 2 МПа (20 кгс/см2) и температур до 300°С можно применять чугунные, но с ограничениями по условному проходу.

Порные органы для давлений до 2 МПа (20 кгс/см2) и температур до 300°С можно применять чугунные, но с ограничениями по условному проходу.

Применение латунных и бронзовых изделий допускается для температур ниже 250°С; во всех остальных случаях необходимо применение стальной арматуры.

Для постоянного наблюдения за положением уровня воды в барабане каждого парового котлоагрегата должно быть предусмотрено не менее двух водоуказательных приборов прямого действия с плоскими, гладкими или рифлеными стеклами (рис. 5-31).

Плоские стекла устанавливаются в металлической оправе с патрубками, которые закреплены в арматуре, соединяющей полость Прибора с паровым 1 и водяным 3 пространством барабана. Каждый водоуказательный прибор устанавливают на барабане отдельно, с прямыми соединительными трубами определенного диаметра, без промежуточных фланцев и запорной арма - туры.

Плоские стекла устанавливаются в металлической оправе с патрубками, которые закреплены в арматуре, соединяющей полость Прибора с паровым 1 и водяным 3 пространством барабана. Каждый водоуказательный прибор устанавливают на барабане отдельно, с прямыми соединительными трубами определенного диаметра, без промежуточных фланцев и запорной арма - туры.

Для паровых котлов производительностью менее 0,2 кг/С 1(0,7 т/ч) й передвижных котлов один водоуказательный прибор разрешается заменить двумя пробными кранами или вентилями, устанавливаемыми на отметках низшего и высшего допускаемых уровней воды в барабане. Конструкция пробных кранов должна допускать их прочистку.

На рис. 5-32 показаны кран с клапаном и резьбой на штоке и обычный пробковый кран. Если расстояние по вертикали от площадки обслуживания до водоуказательного прибора превышает 6 м, то устанавливают сниженные или дистанционные указатели уровня воды.

На рис. 5-32 показаны кран с клапаном и резьбой на штоке и обычный пробковый кран. Если расстояние по вертикали от площадки обслуживания до водоуказательного прибора превышает 6 м, то устанавливают сниженные или дистанционные указатели уровня воды.

Схема сниженного указателя гидростатического типа показана на рис. 5-33. Указатель состоит из сосуда с постоянным уровнем воды, соединяемого с паровым и водяным пространством барабана. Трубки / и II соединяют сосуд с сниженным указателем, состоящим из расширительного бачка и водоуказательной колонки. Трубка / связана с паровым пространством и имеет постоянную высоту столба воды, а трубка и соединена с водяным пространством и имеет переменную высоту столба, соответствующую уровню воды в барабане. Водоуказательная колонка и расширительный бачок с соединяющей их трубкой заполнены несмешивающейся с водой более тяжелой жидкостью. Давление воды по трубкам / и II на тяжелую жидкость слева постоянно, справа переменно. Подбирая плотность жидкости и сечения сниженного прибора и бачка, можно варьировать чувствительность к колебаниям уровня воды в барабане и наблюдать их в желаемом масштабе, т. е. в натуральную, уменьшенную или увеличенную высоту.

На любых водоуказательных приборах определяются отметки низшего и высшего уровня воды в барабане, а для повышения надежности осуществляют световую и звуковую сигнализацию крайних положений воды. Для котлоагрегатов с давлением выше 3,9 МПа (39 кгс/см2) для предупреждения заброса воды в паропровод при переполнении водой барабана устанавливают устройства, позволяющие машинисту (кочегару) за минимальное время со своего рабочего места осуществить сброс воды до низшего уровня. Для водогрейных котлов с барабанами устанавливают пробный кран в самой высокой точке верхнего барабана, а при его отсутствии на участке выхода воды в магистральный трубопровод до устройства, отключающего котел.

К арматуре котлоагрегата принято относить манометры, хотя они представляют собой приборы. Манометры устанавливают на барабане и за пароперегревателем до главного запорного органа; на трубопроводе питательной воды перед регулирующим расход устройством или на общей питательной линии, если производительность каждого котла ниже 0,56 кг/с (2 т/ч).

Если водяной экономайзер котлоагрегата отключается по воде, то манометр устанавливают за водяным экономайзером до запорного орга - 210

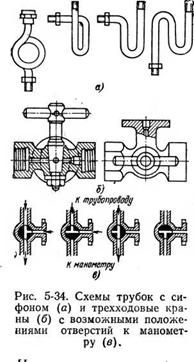

На и предохранительного клапана. Между Манометром, барабаном и другой емкостью ^ли трубопроводом, в которых измеряется давление устанавливается соединительная трубка с диаметром не менее 10 мм в виде сифона или другое аналогичное устройство с гидравлическим затвором и трехходовым краном, а при давлении выше 3,9 МПа (39 кгс/см2) с вентилями.

Схемы трубок с сифоном показаны на рис. 5-34,а, трехходовые краны - с фланцем для присоединения контрольного манометра — на рис. 5-34,б и в.

На манометре наносят красную черту, соответствующую высшему допускаемому давлению.

На водогрейных котлах манометры устанавливают на входе и на выходе до запорного органа, на всасывающих и нагнетательных линиях насосов и на трубопроводах подпитки котлов или тепловых сетей

Вопрос

АРМАТУРА КОТЛОВ На всех элементах и трубопроводах котельного агрегата и его вспомогательных устройствах, заполненных рабочим телом и находящихся под давлением, устанавливается соответствующая арматура. Рис. 59. Водоуказатели а —с плоским стеклом, б —со слюдяными пластинками и пароводопробный кран (в); 1 —стекло, 2 — металлическая рама, 3 — паропробнын края, 4—указатель уровня воды, 5 — водопробный кран, 6 — спускной кран, 7 — корпус крана, 8 — канал, 9 — пробка крана, с ручкой, 10 — заглушка для прочистки канала; крана К арматуре относят устройства и приборы для управления работой элементов и частей котельной установки, находящихся под давлением, для включения, регулирования и отключения трубопроводов воды, пара пли предохраняющие от превышения давления, а также контрольные приборы котлоагрегата (водоуказательные стекла для наблюдения за уровнем воды в барабане). Основной арматурой, установленной на котлоагрегате, являются задвижки, вентили и клапаны. По способу соединения с трубопровода арматуру разделяют на фланцевую, муфтовую и вварную. В местах соединения арматуры с фланцами ставят прокладки или уплотнения. Для контроля уровня воды в паровом котле применяют водоуказательные приборы (рис. 59). Каждый паровой котел должен иметь не менее двух водоуказателей. У котлов паропроизводительностью менее 0,7 т/ч разрешается устанавливать один водоуказатель и два пароводопробных крана (рис. 59, б), один из которых помещают на низшем уровне воды в котле, т. е. на 100 мм выше огневой линии, другой — на высшем. Чаше всего используют водоуказатель с плоскими стеклами «Клингер», вставленными на прокладке в рамку (рис. 59, а). Плоские стекла имеют сложное устройство, но удобны и безопасны в работе. Они лопаются редко, оставаясь при этом в металлической рамке и не разлетаясь на куски, вследствие чего для этих стекол не нужны ограждения. На внутренней стороне стекла имеются продольные риски, благодаря которым вода в стекле кажется темной, а пар — светлым, т. е. создается отчетливая граница между темной полосой воды и светлой полосой пара над ней. Такие стекла устанавливают на паровых котлах с давлением до 2,4 МПа (24 кгс/см2) включительно. Для котлов с давлением 3,9 МПа (40 кгс/см2) применяют водоуказатели с гладкими стеклами (рис. 59,б), но на них со стороны воды накладывают слюдяные пластинки (5 шт.) толщиной по 0,3 мм для предохранения стекла от агрессивного воздействия воды и пара. На паровых котлах с высоко расположенными водоуказательными приборами (более 6 м от пола котельной), когда затруднительно или даже невозможно наблюдение за уровнем воды в водоуказательном стекле, применяют сниженные указатели уровня воды, которые делят на механические и гидравлические. Механический указатель (рис. 60, а) состоит из стального цилиндрического сосуда 1, соединенного двумя трубками 8 и 9 с водяным и паровым пространствами барабана котла. К нижнему концу сосуда присоединена вертикальная трубка 4, на нижнем конце которой закреплен указатель 6, состоящий из двух плоских стекол, расположенных одно против другого и заключенных в металлическую оправу. Водоуказатель размещается на высоте примерно 1,5 м от пола котельной. В сосуде помещается полый поплавок 2, частично заполненный водой для уравновешивания наружного давления. К поплавку подвешен металлический стержень 7, нижний конец которого находится в пространстве между стеклами указателя. По положению конца этого стержня и судят о высоте уровня воды в барабане котла. Для лучшей видимости уровня воды за указателем помещают лампу с рефлектором, освещающую стекло. Такие указатели уровня воды изготовляют также с дистанционной передачей при помощи электроизмерительного прибора, по показаниям которого судят о высоте уровня воды в котле. Гидравлические сниженные указатели уровня воды в котле (рис. 60,6), основанные на принципе измерения давления двух водяных столбов, получили наиболее широкое применение в котельных установках среднего давления. Каждый паровой котел должен быть снабжен двумя независимыми предохранительными клапанам и, которые устраивают так, чтобы давление пара в котле не могло превышать допускаемое рабочее. Предохранительные клапаны выпускают излишний пар при чрезмерном повышении давления, т.е. когда стрелка манометра переходит за красную черту. Рис. 60. Сниженные указатели уровня воды: а — поплавковый механический, б — гидравлический; 1 и 10 — стальной и конденсационный сосуды, 2 — поплавок, 3 — трос, 4, 8, 9 — соединительные трубки, 5 — вентиль, 6 — указатель, 7 — стержень, 11 — переливная трубка, 12 — грязевик, 13 — спускные трубки к сниженному указателю, 14 — указательное стекло, 15 — резервуар с тяжелой жидкостью Рис. 61.Предохранительные клапаны: а — рычажный грузовой, б — пружинный; 1 — кожух для контрольного предохранительного клапана, 2 - цепочка для продувки контрольного клапана, 3 — груз, 4 — замок, 5 - шток, 6 - корпус, 7 - седло, 8 — тарелка, 9 - рычаг, 10 — нажимной винт, 11 - пружина, 12 -ручка для открывания клапана Предохранительные клапаны на паровых котлах с давлением пара до 3,9 МПа (40 кгс/см2) могут быть рычажными или пружинными. В передвижных паровых котлах применяют пружинные, а в стационарных — преимущественно рычажные клапаны. На рис. 61, а показан рычажный предохранительный клапан. Выход пара из клапана закрывается тарелкой 8, которая грузом 3 прижимается к седлу 7, вставленному в корпус 6. Направляющие ребра тарелки не позволяют ей перекашиваться относительно седла. Снизу на клапан давит пар, стремясь вырваться из парового котла, сверху на клапан передается давление от груза 3, закрепленного на конце рычага 9. Масса груза и длина рычага подбираются таким образом, чтобы тарелка поднималась, как только давление в паровом котле превысит допускаемое. В пружинных предохранительных клапанах (рис. 61,6) давление на тарелку создает пружина 11. Один из предохранительных клапанов на котле называется рабочим, а второй— контрольным. Рычажный контрольный клапан заключают в футляр и закрывают на замок 4. Для проверки работы клапана к рычагу прикрепляют цепочку 2, которую пропускают через крышку футляра, для выхода пара в корпусе клапана имеется отверстие. Предохранительные клапаны настраивают на рабочее давление при гидравлическом испытании и проверяют при растопке котла. После того как давление пара в паровом котле поднимется до рабочего, окончательно закрепляют грузы на рычагах или нажимные винты 10 пружинных клапанов. Промышленностью выпускаются паровые котлы на давление 4,3 МПа (43 кгс/см2), на которых вместо предохранительных клапанов устанавливают импульсные предохранительные устройства. Импyльcнoe предохранительное устройство ИПУ (рис. 62, а) состоит из главного предохранительного клапана с соединительными импульсными трубками 3 и 9, импульсного клапана 8, электромагнитов 5 и 6 и фильтров 4. Cxeмa работы импульсного предохранительного устройства показана на рис. 62,6. При увеличении давления в барабане котла выше допустимого стрелка электроконтактного манометра ЭКМ, перемещаясь от одного контакта к другому, выключает ток в цепи верхнего электромагнита ЭО. Его сердечник втягивается в катушку, в результате чего открывается импyльcный клапан ИК, пропуская пар по соединительным импульсным трубкам в поршневую камеру главного предохранительного клапана. После заполнения камеры паром на верхнюю плоскость поршня, находящегося в камере, действует сила При снижении давления пара в котле до номинального стрелка электроконтактного манометра ЭКМ (см. рис. 62,6) переместится в обратном направлении и выключит ток в цепи верхнего электро-магнита ЭО и включит ток в цепь нижнего электромагнита ЭЗ. До включения нижнего электромагнита импульсный клапан закрывается под действием груза 7, прекращая доступ пара в поршневую камеру главного предохранительного клапана, а последующее включение электромагнита ЭЗ создает на уплотнительных поверхностях затвора удельное давление, необходимое для его плотного закрытия. После закрытия импульсного клапана 8 (см. рис. 62, а) давление в поршневой камере снизится до атмосферного за счет утечки пара через лабиринтовое уплотнение 1 и дренажную трубку бугеля 16 и главный предохранительный клапан под действием давления пара в котле закроется. При использовании электромагнитного устройства увеличивается сила прижатия тарелки импульсного клапана к седлу в несколько раз и тем самым предотвращается перетечка пара из котла в поршневую камеру. Например, у котла с давлением 25 МПа (255 кгс/см2) удельное давление на седло клапана без электромагнитного устройства равно примерно 6,7 МПа (67 кгс/см2), а с электромагнитным устройством — 44 МПа (440 кгс/см2). Парозапорные устройства (вентили и задвижки), предназначенные для отключения котла от потребителя воды или пара, показаны на рис. 63. В зависимости от параметров протекающей среды и размеров вентили могут соединяться с трубопроводами на фланцах, резьбе или с помощью сварки. Вентили имеют плоский или игольчатый клапан. Вентили с плоским клапаном используют в качестве запорных устройств, а с игольчатым клапаном — для дросселирования. На рис. 63,а,б,в показаны парозапорные вентили, устанавливаемые непосредственно на паропроводе котла. Внутренняя полость корпуса 1 парового вентиля (рис. 63, а) разделена на две части перегородкой 3, в которой имеется отверстие, закрываемое тарелкой 2. Тарелка перемещается вместе со шпинделем 4, на конце которого она закреплена. Вентиль ставят так, чтобы пар из котла шел под тарелку, стремясь поднять ее. Тарелка имеет ребра, предотвращающие ее перекашивание и неправильную посадку на седло. Задвижки клинового тина (ручная и с приводами) показаны на рис. 63, г, д, е. При вращении маховика 5 (при открывании вентиля) диски 11 поднимаются вверх, а при закрывании вентиля с помощью клина они прижимаются к корпусу, перекрывая проходное отверстие. Рис. 64. Гарнитура котла: а - дверца с уплотнением и обмурованным металлическим экраном к топочным камерам, б и в - лазы прямоугольной и круглой формы в обмуровке для осмотра поверхностей нагрева, г и д - гляделки для топочных камер и конвективных работающих газоходов (г - под разрежением, д - с наддувом), е и ж - взрывные клапаны для установки на боковых стенах и потолке котельного агрегата, з - шибер, и - поворотная заслонка, 1- дверца, 2 - рама, 3 - щеколда, 4 - экран, 5 - стекло, б и 12 - корпуса, 7 - патрубок, 8 - труба для подвода воздуха, 9 - люк, 10 - отводящий короб, 11 - створка клапана, 13 - рычаг, 14 - груз Чугунные задвижки применяют в котлах с давлением до 1 МПа (10 кгс/см2), а стальные для более высоких давлений и температуры среды до 200°С, а также для труб диаметром более 400 мм. Гарнитура котельного агрегата. В гарнитуру котельного агрегата входят дверца, лазы, гляделки, взрывные клапаны, шиберы или по.- воротные заслонки. Чугунную дверцу (рис. 64, а) обычно устанавливают при ручной загрузке топлива в топку котла. Лазы (рис. 64,6, е), закрываемые дверцами, делают в обмуровке с целью осмотра, ремонта и очистки газоходов от золы. Для наблюдения за процессом горения топлива и конвективных.газоходов в обмуровке котлоагрегата выполняют гляделки (рис. 64, г, д). Взрывные клапаны (рис. 64, е, ж) предохраняют обмуровку от разрушения при случайных хлопках в газоходах котла. С помощью чугунных дымовых шиберов (рис. 64, з) или поворотных заслонок (рис. 64, гг) регулируют тягу и перекрывают боров.<a href='https://geyz.ru/news/2014-08-29-699'>© Geyz.ru</a>

Вопрос

Для размещения и закрепления элементов котельного агрегата, восприятия массы элементов, а также усилий, передаваемых трубопроводами и возникающих от ветра, атмосферных осадков и иногда землетрясений, служат каркасы.

Каркасы можно разделить на опорные, или несущие, обвязочные и совмещенные с конструкцией здания. Наибольшее распространение в современных котлоагрегатах имеют несущие и обвязочные каркасы. Котельные агрегаты малой производительности обычно опираются на специальные стойки или рамы, а обмуровка, гарнитура и другие детали крепятся к обвязочному каркасу. Масса металлической части котлоагрегата и обмуровки передается непосредственно на фундамент.

При выполнении каркаса несущим его обычно разделяют на несколько частей, относящихся к топочному устройству и конвективным поверхностям. Каждая из частей представляет собой металлическую конструкцию, опирающуюся на фундамент и связанную с рядом стоящими конструкциями других частей жестким соединением.

На топочную часть каркаса передается масса барабана, экранов, обмуровки, горелок, гарнитуры и других устройств топки; на вторую — масса конвективных поверхностей нагрева — водяного экономайзера, воздухоподогревателя, а иногда и пароперегревателя. Пароперегреватель обычно подвешивают на конструкциях, соединяющих первую и вторую части каркаса. В ряде случаев для удобства компоновки оказывается необходимым из конвективной шахты вынести воздухоподогреватель, особенно если он регенеративный.

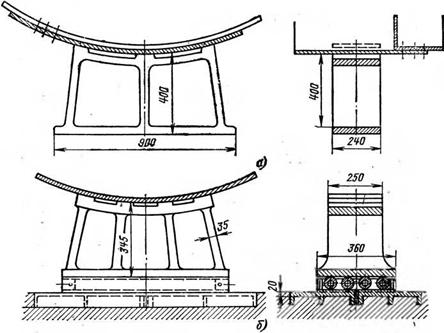

Наиболее проста конструкция каркаса, на которую опирается барабан цилиндрического котла (рис. 5-63). Опоры отливаются из чугуна, если они расположены в газоходе, или выполняются сварными из стали. Барабан котла устанавливается на верхнюю плоскость опоры, выполненную по наружному радиусу барабана. Неподвижная опора закрепляется на фундаменте (рис. 5-63,а) жестко, а подвижная устанавливается на ролики (рис. 5-63,6). При нагревании и охлаждении барабана наличие роликов между нижней плоскостью опоры и плитой на фундаменте или каркасе позволяет барабану перемещаться — компенсировать расширение (или укорочение) барабана вдоль его оси. При расположении опор барабана необходимо следить за размещением швов

На образующих барабана и не допускать их попадания на опору. Количество опор под барабаном рассчитывается и зависит от массы и длины последнего. Под жаротрубными котлами опоры, например, устанавливают через каждые 2—3 м.

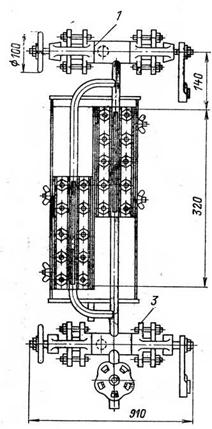

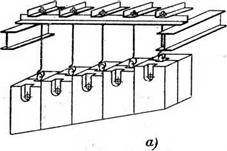

Более сложна конструкция каркаса водотрубных котельных агрегатов, например, типа ДКВР. Для опирання барабанов с кипятильными трубами и экранов имеется специальная рама (рис. 5-64). Рама сварена из швеллеров и двутавров, имеет опоры для нижнего барабана

Рис. 5-63. Опоры цилиндрических котлов. а — неподвижная; б — подвижная. Рис. 5-63. Опоры цилиндрических котлов. а — неподвижная; б — подвижная. |

|

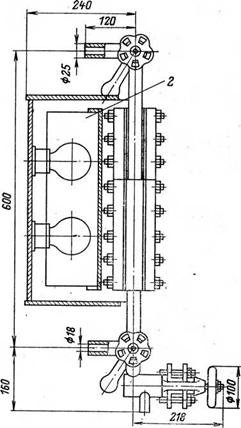

| Рис. 5-64. Опорная рама котлоагрегатов типа ДКВР. |

| 43 ^ О С: сЗ о ^ ^ съ |

| Опоры задние нижнего барабана |

| Опора передняя нижнего барабана. |

И коллекторов экранов. Тепловое расширение котлоагрегате типа ДКВР направлено по вертикали вверх и по горизонтали от фронта вдоль оси барабанов. На раму опираются только металлическая часть котла и золовые бункера. Масса слоевой решетки и обмуровки передается на другие рамы и на фундамент. Часто для котлоагрегатов с большим топочным устройством применяют один или несколько постаментов (рис. 5-65). На постамент опирают котлоагрегат или часть его. Число постаментов определяется количеством поставляемых заводом блоков.

Узел!  Рис. 5-65. Постамент под металлическую часть котла типа ДКВР. / — плита; 2 — косыики; 3 — анкерные болты. Рис. 5-65. Постамент под металлическую часть котла типа ДКВР. / — плита; 2 — косыики; 3 — анкерные болты. |

При монтаже постаменты соединяют с остальными частями каркаса. Для передачи сосредоточенных нагрузок на фундамент концы колонн оборудуются специальными опорами-башмаками (см. рис. 5-65—узел/). Опора-башмак состоит из стальной плиты 1, косынок 2, приваренных к концу колонны, и анкерных болтов 3, закрепляемых в фундаменте.

Такая конструкция опор позволяет установить каркас котельного агрегата с достаточной точностью на бетонном или другом фундаменте. В пространстве между металлической частью котла и обвязочным каркасом закладывается обмуровка.

Для удобства эксплуатации, выполнения монтажных и обмуровоч - ных работ к каркасу котельного агрегата приваривают площадки и лестницы, изготовляемые из листовой рифленой или из полосовой стали с ячейкой около 30x30 мм. Иногда площадки изготовляются просечными из листовой стали, что предупреждает скопление на них пыли и прочих загрязнений. Лестницы выполняют из полосовой рифленой стали с площадками через каждые 3—4 м и высотой над ними не менее 2 м.

Поскольку с площадок ведутся работы по обслуживанию агрегата и его ремонту, площадки состоят из металлических рам, опирающихся на каркас через укосины. Ширина свободного прохода площадок должна быть от 600 до 800 мм с перилами высотой не менее 1000 мм и сплошной обшивкой перил по низу стальным листом высотой 100 мм.

Лестницы должны иметь ширину не менее 600 мм, угол наклона не белее 50° при высоте более 1500 мм и 75° при меньшей высоте. Вертикальными лестницы могут быть, если используются только во время ремонта.

| Рис. 5-67. Каркас котельного агрегата, совмещенный с каркасом здания. / — подвески. |

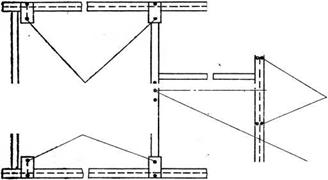

С увеличением производительности котельных агрегатов увеличиваются размеры топочных устройств, поверхностей нагрева и остальных частей, что заставляет каркас котлоагрегата выполнять несущим и расширение всех элементов топочной камеры— экранных труб, части коллекторов и т. д. — обеспечивается вниз.

С увеличением производительности котельных агрегатов увеличиваются размеры топочных устройств, поверхностей нагрева и остальных частей, что заставляет каркас котлоагрегата выполнять несущим и расширение всех элементов топочной камеры— экранных труб, части коллекторов и т. д. — обеспечивается вниз.

Рис. 5-66. Пространственная схема несущего каркаса котельного агрегата большей производительности с камернвй топкой (каркас конвективной шахты не показан). Рис. 5-66. Пространственная схема несущего каркаса котельного агрегата большей производительности с камернвй топкой (каркас конвективной шахты не показан). |

Пример выполнения несущего каркаса для экранированной топочной камеры и верхнего расположения барабана котлоагрегата производительностью 27,8 кг/с (100 т/ч) приведен на рис. 5-66 (каркас для конвективных поверхностей нагрева — конвективной шахты не показан).

Экранные и отводящие трубы, верхние коллекторы и барабан закрепляются вверху с тем, чтобы все поверхности нагрева были подвешены к балкам верхней части каркаса. Каркас состоит из несущих колонн К, опорных балок БО, вспомогательных балок БВ, связей и соединительных ригелей Р. Иногда несущий каркас усиливают дополнительными балками, фермами и контрфорсами, т. е. несущий каркас представляет собой сложную металлическую конструкцию, состоящую из рам с жесткими узлами. Нагрузки, передаваемые на каркас, исчисляются десятками, сотнями и тысячами тонн.

Если здание, в котором расположен котельный агрегат, имеет металлические колонны, иногда их каркасы совмещают, т. е. применяют, объединение каркаса здания с каркасом котельного агрегата; котельный агрегат в этом случае подвешивают к балкам перекрытий (рис. 5-67). Такой способ часто применяют для котлоагрегатов, работающих с наддувом. Для предотвращения нагрева балок и особенно 234

Колонн каркаса все несущие элементы располагаются вне обмуровки, а иногда охлаждаются воздухом.

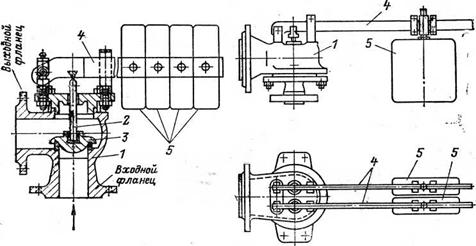

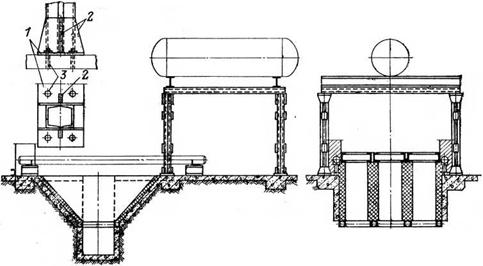

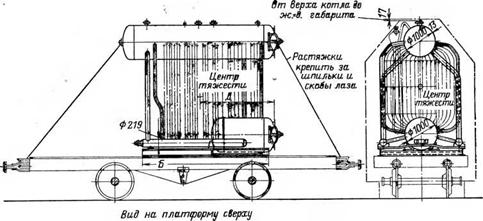

Для ускорения монтажа и ввода котельных агрегатов в эксплуатацию принято собирать их и отдельные элементы (экраны, перегреватели, экономайзеры) на заводах-изготовителях в возможно крупные транспортабельные блоки с тем, чтобы на месте установки агрегата выполнять меньший объем сборочных и монтажных работ. Если габариты и масса котлоагрегата допускают его перевозку в собранном виде с завода-изготовителя, то всю сборку в такой блок осуществляют в за-

Для ускорения монтажа и ввода котельных агрегатов в эксплуатацию принято собирать их и отдельные элементы (экраны, перегреватели, экономайзеры) на заводах-изготовителях в возможно крупные транспортабельные блоки с тем, чтобы на месте установки агрегата выполнять меньший объем сборочных и монтажных работ. Если габариты и масса котлоагрегата допускают его перевозку в собранном виде с завода-изготовителя, то всю сборку в такой блок осуществляют в за-

|

| Рис. 5-68. Транспортировка котла ДКВР крупным блоком по железной дороге. |

Водских цехах. При невозможности транспортировки агрегата в собранном виде его разделяют на блоки и их транспортируют к месту установки. Котлы небольшой производительности обычно собирают на заводе-изготовителе, проводят испытания на рабочих параметрах и нагрузках и в готовом виде отправляют потребителю для установки.

На рис. 5-68 показан котел ДКВР, собранный на заводе-изготовителе и размещенный в комплекте с остальными деталями на железнодорожной платформе.

Крупные паровые и водогрейные котельные агрегаты при проектировании заранее делят на блоки и изготовляют блоки так, чтобы при монтаже на специальных сборочных площадках можно было укрупнить эти блоки с приваркой к ним площадок и лестниц, с выполнением на - трубной или накаркасной обмуровки или соединением нескольких заводских блоков в один блок, называемый монтажным.

Масса монтажного блока может достигать нескольких десятков тонн. Пример разделения на монтажные блоки агрегата производительностью 55,6 кг/с (200 т/ч), предназначенного для работы на твердом топливе, показан на рис. 5-69. Номерами блоков 1—15, которые включают в себя поверхности нагрева, каркас с лестницами и площадками

Рис. 5-69. Разделение котлоагрегата производительностью 55,6 кг/с (200 т/ч) на монтажные блоки.

(иногда с обмуровкой), соответствует и порядок монтажа блоков. Воздухоподогреватель, газо - и воздухопроводы, барабан и трубопроводы в пределах агрегата также монтируются крупными блоками.

Вопрос

Ограждения, отделяющие топочную камеру и газоходы котельного агрегата от окружающей среды, называют обмуровкой.

Основными требованиями к конструкции обмуровки являются прочность, стойкость при воздействии высоких температур и шлаков, низкая теплопроводность, высокая плотность (или герметичность), невысокая стоимость и удобство изготовления, монтажа и эксплуатации.

Таблица 5-3

Основные характеристики применяемых обмуровок

|

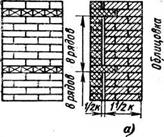

Обмуровки по типам принято разделять на тяжелые, облегченные и легкие; по способам крепления на опирающиеся на фундамент котлоагрегата — свободно стоящие; опирающиеся на конструкции каркаса — накаркасные и висящие на трубах поверхностей нагрева — на трубные. Часть обмуровки, соприкасающаяся с продуктами сгорания топлив и расплавленными шлаками* выполняется из огнеупорных материалов — шамотного кирпича, шамотобетона и других огнеупорных масс, например хромитовой, корундовой. Для удешевления огнеупорных ограждений их выполняют минимально необходимой толщины. Для получения же необходимой прочности, плотности и снижения теплопроводности обмуровки за слоем огнеупорных материалов ограждение выполняют из красного или диатомового кирпича значительной толщины и плит, изготовленных из теплоизоляционных материалов. Наружную поверхность такой обмуровки покрывают уплотнительной штукатуркой и обмазкой или металлической обшивкой. В специальных котлоагрегатах, работающих с наддувом, обмуровку заменяют тепловой изоляцией или под металлическую обшивку подают сжатый воздух. Основные характеристики применяемых обмуровок даны в табл. 5-3.

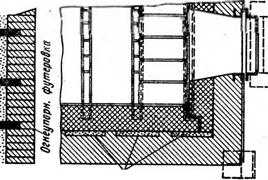

Простейший тип кирпичной тяжелой обмуровки, опирающейся на фундамент котлоагрегата малой производительности, показан на

Простейший тип кирпичной тяжелой обмуровки, опирающейся на фундамент котлоагрегата малой производительности, показан на

рис. 5-35,а. Кладка выполняется из кирпичей стандартных размеров, которые приняты для огнеупорных кирпичей: длина 250 мм, ширина 123 или 113 мм и толщина — 65 или 55 мм; для простого (красного) кирпича размеры соответственно равны 250, 120 и 65 мм. Толщина Шв Ов, заполняемых при кладке из огнеупорного кирпича (футеровке) растворами из огнеупорных масс и глины, не должна быть больше 3 мм; при кладке из красного кирпича (облицовке) на растворе из простой глины — не больше 7 мм. Но такая обмуровка при большой высоте стен из-за значительных перемещений огнеупорной клади относительно наружной не' будет надежной, так как связывающие оба слоя кирпичи могут лопнуть и обмуровка разрушится.

|

| Г//ЛУ/У .аавдовзд- З*к5**гаг «ей**и& «***5(5** /////// - <////>«> <2*50* Лг ЖУ/М1 |

| Засыпка изоляцией. |

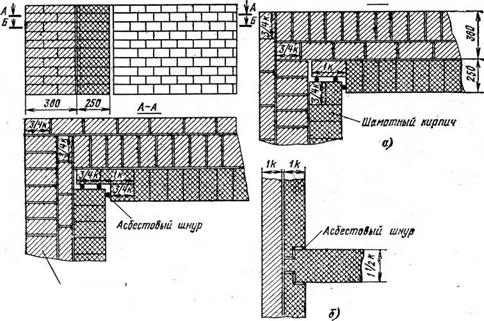

Ркс. 5-35. Тяжелая кирпичная обмуровка с воздушным зазором (с) и с засыпкой изоляционным материалом (б). Б-Б  Неясный кирпич Рис. 5-36. Температурные швы в обмуровке. Я — углозые; 6 — для нерегородок. Неясный кирпич Рис. 5-36. Температурные швы в обмуровке. Я — углозые; 6 — для нерегородок. |

|

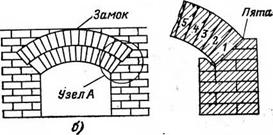

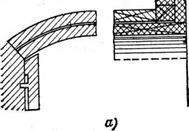

| Рис. 5-37, Своды (а) и арки (б) в топочной камере с тяжелой обмуровкой. |

|

|

2015-02-04

2015-02-04 2403

2403