Известный в литературе способ Рекнера, применяемый для прокатки бесшовных барабанов, от момента изобретения до практического осуществления прошел длинный и тяжелый путь.

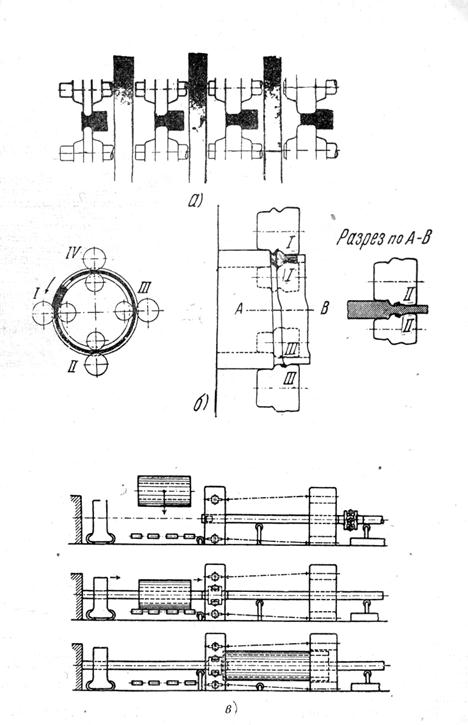

Способ Рекнера на первых порах предусматривал прокатку двумя, затем четырьмя, шестью и восемью парами валков. Каждая пара имеет один внутренний и один внешний валок. Все пары валков размещены вокруг полого блока (барабана). Занимая относительно оси блока косое положение, они тянут его через стан подобно тому, как вращающаяся гайка протягивает сквозь себя винт [27]. Процесс прокатки (а), радиальное расположение четырех пар валков стана Рекнера (б) и схемы устройства стана (в) показаны на фиг. 53.

Первая пара валков стана выдавливает углубления внутри и снаружи материала полого блока (фиг. 53, б), причем часть материала отводится валками в сторону. Вторая пара валков раскатывает материал в направлении оси блока. Третья и четвертая пары, как и вторая, производят дальнейшую раскатку, выравнивая углубление и выступ, образованные первой парой валков.

Начатое еще в 1924 г. практическое опробование описанного процесса на старом сварочном стане не дало ожидаемых результатов, хотя о процессе в целом установилось определенное представление, побудившее экспериментаторов к проведению дальнейших опытов на более усовершенствованных установках.

Наряду с изготовлением бесшовных барабанов для паровых котлов при помощи газовой и впоследствии электрической сварки, в 1931 г. впервые была осуществлена [28] промышленная прокатка бесшовных барабанов на стане Рекнера. Этот способ оказался несравненно более совершенным, чем способы производства этих барабанов газовой и впоследствии электрической сваркой.

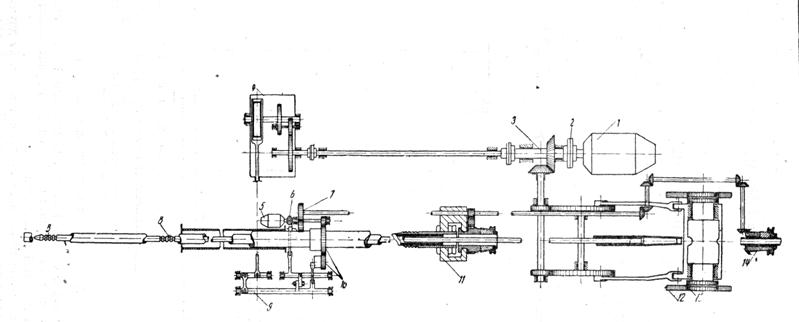

Фиг. 52. Кинематическая схема стана Рокрайт для холодной прокатки труб: 1 — мотор главного привода стана; 2 — электромагнитная муфта; 3 — главный привод стана; 4 — редуктор и кулачок механизма подачи и поворота трубы; 5—мотор для поворота трубы; 6 — электромагнитная муфта; 7 — механизм поворота трубы; 8 — замки стержня оправки № 1 и 2; 9 — рычажный распределительный механизм; 10 — механизм подачи трубы; 11 - патрон подачи трубы; 12 — рейки; 13 — шестерни, сидящие на цапфах рабочих валков; 14 — патрон зацепления готовой трубы

Фиг. 53. Способ Рекнера для прокатки бесшовных барабанов; а — схема процесса прокатки; б — поперечный разрез по валкам; в — схематическое устройство стана Рекнера

На станах Рекнера обычно применяются полые литые (или кованые) заготовки.

На фиг. 53, в схематически показано расположение прокатного стана. Внутренние валки установлены на дорне и работают как холостые, наружные же валки приводятся во вращение от шестеренной клети.

Стан Рекнера, находящийся в настоящее время в эксплоатации, прокатывает барабаны диаметром 800—1700 мм, длиной 6000—8000 мм при толщине стенок 25—100 мм (максимальный вес до 20 т).

На новом радиальном прокатном стане предполагается прокатывать барабаны диаметрами 800—1800 мм, длиной до 18000 мм, с толщиной стенки 40—160 мм и весом до 60 т.

Этот стан значительно модернизирован. Процесс прокатки реверсивный: барабан, пройдя валки, не вынимается из прокатной клети, а пропускается вновь в обратном направлении. Шестеренная клеть полая, что дает возможность прокатываемому барабану пройти через нее.

Ниже приводится описание основного оборудования стана Рекнера, — последней наиболее совершенной конструкции с восемью парами валков.

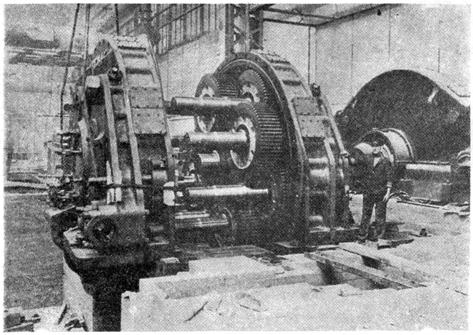

Шестерни, сидящие на валах двух регулируемых реверсивных моторов мощностью по 2500 квт каждый, передают вращение помещенной между ними шестерне главного вала. На противоположном конце главного вала насажен двойной шестеренный валок, передающий движение восьми ведомым шестерням шестеренной клети, расположенным по окружности в двух плоскостях (по четыре в каждой). Оси шестерен взаимно сдвинуты на полшага для пропуска их валов в направлении рабочей клети (54а—вверху).

В шестеренной клети установлен также упорный подшипник дорна, несущего оправку (фиг. 54а—внизу).

Передача движения рабочим валкам осуществляется через длинные соединительные шпиндели с шарнирными муфтами. Для поддержания шпинделей установлены неподвижные и подвижные, опоры с таким расчетом, чтобы не препятствовать смене и установке прокатных валков.

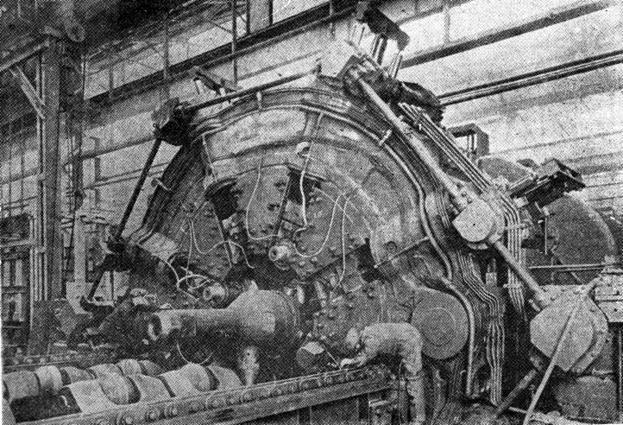

Рабочая клеть стана состоит из двух частей (верхней и нижней), диаметр ее 7000 мм, вес около 180 т, ее станина — литая из стали.

Рабочие валки расположены по окружности, уравновешиваются при помощи гидравлического устройства. Регулирование установки рабочих валков осуществляется от четырех моторов через коническую передачу, допускающую групповую или индивидуальною регулировку при помощи специального пневматического приспособления.

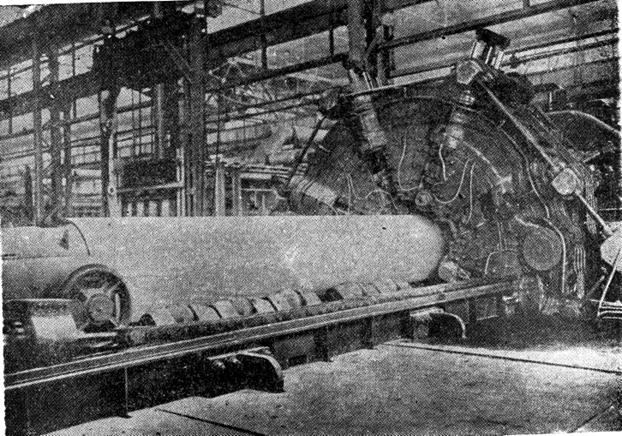

Фиг. 54 а. Стан Рекнера. Вверху — шестеренная клеть с открытыми шестернями; внизу — рабочая линия стана

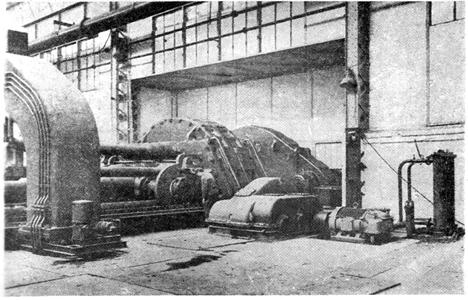

Фиг. 54 б. Стан Рекнера. Вверху—вид рабочей клети с прокатываемым бесшовным барабаном; внизу —вид рабочей клети с оправкой

На фиг. 54б (вверху) показана передняя сторона рабочей клети с тележкой, подводящей прокатываемый барабан, и с опорными роликами, расположенными радиально с обеих сторон клети. Часть роликов, примыкающих к клети с обеих сторон, имеет пружинные опоры для компенсации неравномерности давления со стороны барабана, возникающей в процессе прокатки.

Между радиально расположенными опорами помещены подъемно-транспортные ролики, установленные по высоте при помощи гидравлического приспособления и служащие для разгрузки опор путем принятия на себя веса прокатываемого барабана, в особенности в начале его раскатки, так как отжатие пружинящих роликов препятствует перемещению барабана.

Перед столами с пружинящими роликами впереди и позади клети установлены столы с жесткими роликами.

Перестановка опорных роликов в соответствии с размерами барабанов производится впереди и позади клети одновременно электрическим приводом через червячную передачу.

В столах спереди и сзади рабочей клети установлены также гидравлические опоры для поддержания дорна оправки и поднятия барабана на рабочую высоту.

На фиг. 54б (внизу) показана рабочая клеть с головкой оправки, поддерживаемой опорой, поднятой вверх.

Подвод барабанов к рабочим валкам осуществляется вталкивающей тележкой, приводимой в движение от мотора при помощи червячной передачи и цепи. Рельсы установлены на вводных столах.

С любого места установки окалина попадает в расположенный внизу канал, откуда ленточным транспортером, приводимым в движение от электромотора, подается к месту уборки.

2015-02-14

2015-02-14 752

752