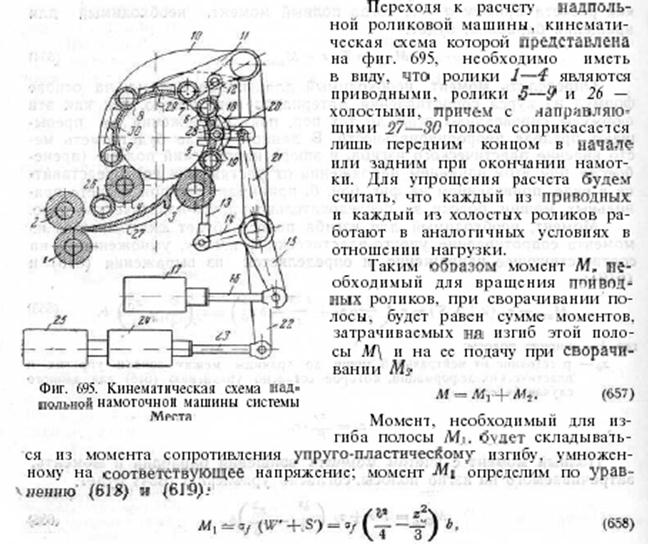

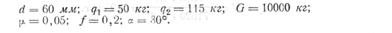

Ввиду конструктивного сходства роликовых намоточных машин надпольного и подпольного типа, методы их расчета почти аналогичны.

При расчете роликовых намоточных машин по сравнению с намоточно-натяжными барабанами необходимо учесть их основные особенности: намотка полосы производится в нагретом состоянии; вместо наружной намотки на барабан имеет место внутренняя намотка полосы между роликами, расположенными по архимедовой спирали и, наконец, имеется ряд конструктивных изменений.

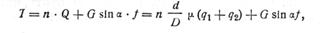

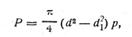

где  —толщина полосы;

—толщина полосы;

b— ширина полосы;

—напряжение материала на пределе'текучести, в данном случае при t=600—700°;

—напряжение материала на пределе'текучести, в данном случае при t=600—700°;

zo—расстояние от нейтральной линии до границы между зонами упругих и пластических деформаций, которое согласно уравнению (615) для данного случая будет:

где r— радиус кривизны бунта, изменяющейся в пределах от минимума (один-виток до максимума (все витки)).

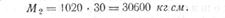

Момент, необходимый для задачи полосы при ее сворачивании М2, можно определить, сделав допущение, будто бы бунт наматываетсяна барабан фиктивной силой Т с радиусом гь тогда:

(659)

(659)

где Т – усилие при подаче полосы;

r1 — внутренний радиус бунта, r1 = r.

Для определения усилия Т необходимо знать вес бунта G, угол наклона при подаче а, а также трение в подшипниках холостых роликов в нижней направляющей.

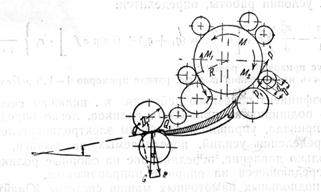

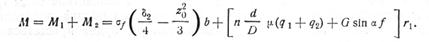

При движении полосы во время наматывания вследствие силы трения р', возникающей между полосой и поверхностью ролика, последний, преодолевая силу сопротивления подшипника р1, будет вращаться по часовой стрелке (фиг. 696).

Фиг. 696. Схема усилий, действующих на ролики надпольной намоточной машины

Сила трения на поверхности ролика будет, равна:

вде q1— вес полосы, приходящейся на один ролик;

f — коэфициент трения муфты по ролику.

Сила сопротивления подшипника будет:

где q2ъ — вес ролика;

- коэфициент трения в роликовых подшипниках.

- коэфициент трения в роликовых подшипниках.

Так как при вращении ролика р! является силой сопротивления, а р' —силой, вызывающей движение, то при установившемся движении имеет месхо равенство моментов этих сил вокруг оси ролика.

Но сила, передающаяся ролику от ленты, равна Q, следовательно:

откуда

где D — диаметр ролика;

d — диаметр цапфы ролика.

Учитывая количество холостых роликов п и наличие сопротивления в направляющей при движении полосы весом G, усилие Т определится из следующего выражения:

(660)

(660)

где f—коэфициент трения полосы о направляющую;

а — угол подъема при подале полосы в моталки;

G — вес бунта.

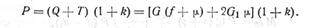

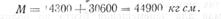

Зная общее усилие полосы Т, можем написать уравнение момента М, необходимого для вращения приводных роликов, согласно формулам (658), (659) и (660):

(661)

(661)

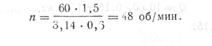

Мощность для каждого из четырех приводных роликов, исходя из аналогичных условий работы, определится:

(662)

(662)

где R — радиус приводного ролика;

v— скорость накатывания полосы, равная примерно 1 —1,5 м/сек.

Зная коэфициент полезного действия  , включая сюда и потери на трение в подшипниках приводных роликов, легко определить мощность всего привода, управляемого общим электродвигателем.

, включая сюда и потери на трение в подшипниках приводных роликов, легко определить мощность всего привода, управляемого общим электродвигателем.

Для определения усилий, передаваемых на рычаги, необходимо учесть не только давление, передаваемое на опорные ролики, но также давление, передающееся на опорные направляющие.

Расчет подпольных намоточных машин системы Юнайтед, в котором подсчитана мощность, необходимая на раздвижение опорных роликов при намотке бунта, подробно разработан Колескером [186].

3. Расчет разматывателей

Так как в конструктивном отношении разматыватель по сравнению с намоточными машинами значительно сложнее, остановимся более подробно на его расчете.

Расчет разматывателя производится по его основным узлам: люлька, центрирующие головки, опорные ролики, электромагнит, подающие ролики. Каждый из этих узлов имеет отдельные приводы, управляемые самостоятельными электродвигателями, подсчет мощности которых и произведен ниже.

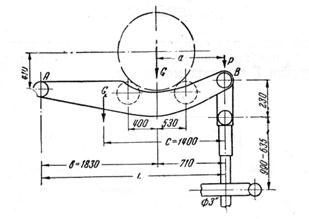

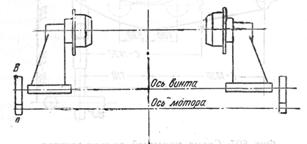

а) Подсчет мощности мотора подъема и опускания рамы (люльки) Опорную раму АВ (фиг. 697) рассматриваем как балку, лежащую на

двух опорах, из которых первая А является стационарной, а вторая В опирается на подъемный винт, перемещающийся вверх и вниз. На этот

Фиг. 697. Схема приемной люльки электромагнитного разматывателя

подъемный винт передается только часть суммарной силы, слагающейся из веса рамы и веса бунта, помещаемого на ней.

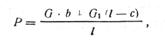

Для наиболее тяжелого случая, когда рама будет находиться в крайнем нижнем положении, а ролики 22 и 30 (фиг. 691) на одной горизонтали, опорная реакция Р определится из выражения:

(663)

(663)

где G — вес бунта, кг

G1 — вес рамы;

l, b и с - расстояние от точек приложения сил Р, G и G1 до стационарной опоры.

Крутящий момент, необходимый для подъема рамы люльки с учетом момента трения в пяте, будет:

(664)

(664)

где а — угол подъема винта:

р — угол трения:

d — диаметр пяты:

dср — средний диаметр винтя;

d1 — внутренний диаметр винта;

f — коэфициент трения в няге.

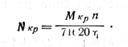

Зная скорость подъема рамы у = 0,03 м/сек и число оборотов гайки n, а также коэфициент полезного действия передачи определим потребную мощность:

(665)

(665)

б) Подсчет мощности электродвигателя привода центрирующих головок. Центрирующие головку (фиг. 698) конструируются таким, образом, чтобы наибольшее расстояние между ними (головками) было равно Bmах+(75 - 100) мм, наименьшее — равно Bmin, т. е. при посадке бунта минимальной ширины головка всей своей поверхностью добоковых щек вошла в бунт. Втаx —максимальная ширина полосы, В min — минимальная ширина полосы.

При переходе от минимального бунта к максимальному ход одной головки будет:

Расчетной силой при определении мощности электродвигателя является сила Q, необходимая для перемещения бунта вдоль оси головки, и сила трения Т в частях механизма.

Фиг. 698. Схема центрирующих головок разматывателя

Сила, необходимая для перемещения двух головок, с учетом веса ного рычага при коэфициенте трения f = 0,15

(666)

(666)

где G– вес бунта;

Сила, необходимая для перемещения двух головок, с учетом веса головки G1 и коэфициента трения скольжения в направляющих  =0,1

=0,1

(667)

(667)

Полное осевое давление на винт Р, учитывая при этом коэффициент сжатия k = 0,15, будет:

(668)

(668)

Максимальное предельное усилие появляется после того как центрирован бунт и его заставляют сесть на барабан, посредством конусной втулки.

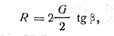

Горизонтальная сила R при этом будет:

(669)

(669)

где  — угол конусности головки.

— угол конусности головки.

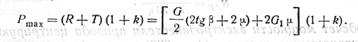

Зная горизонтальную силу R и силу трения Т (667), определим полное максимальное осевое давление на винт с учетом добавочной силы на сжатие:

(670)

(670)

Момент кручения на винте будет:

(671)

(671)

где a — угол подъема винта;

p – угол трения;

dср — средний диаметр винта.

Мощность электродвигателя определится из выражения:

(672)

(672)

где п — число оборотов винта;

— к. п.д.. передичи

— к. п.д.. передичи

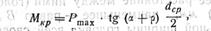

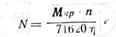

в) Подсчет мощности электродвигателя у привода качания опорпых роликов. При проверке на прочность деталей устройства для качания опорных роликов расчетной силой следует считать давлениямежду роликами Р и вес самих роликов G, передаваемый на шатун.

При определении мощности электродвигателя можно ограничиться лишь весом роликов G, так как привод устройства работает только перед поступлением полосы бунта на тянущие ролики разматывателя (фиг. 699).

Усилие Q, действующее на кривошип при равенстве скоростей шатун и кпивошипа при а =40°, будет:

(673)

(673)

Крутящий момент будет:

(674)

(674)

где R — радиус кривошипа.

Время подъема роликов t сек. при дуге движения кривошипа в 180°, следовательно, полный оборот будет произведен за 2 t сек., тогда:

Мощность электродвигателя при коэфициенте полезного действия  будет:

будет:

(675)

(675)

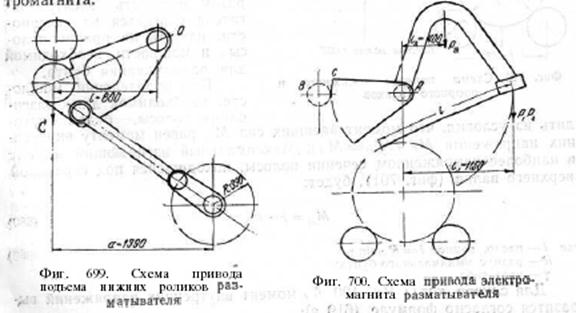

г) Подсчет мощности электродвигателя для привода электоомагнита Мощность, расходуемая электродвигателем, идет на подъем ивыпрямление конца полосы, смотанной в бунт, и подъем самого электромагнита.

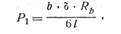

Для определения усилия Р1, с которым магнит поднимает и разшибает полосу, будем рассматривать конец полосы, как балку, заделанную в месте схода бунта с сосредоточенной нагрузкой на другом конце (фиг. 700). Усилие Р1 будет равно:

(676)

(676)

где b — ширина полосы,

—толщина полосы;

—толщина полосы;

l— плечо;

Rb — предел пропорциональности.

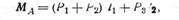

Крутящий момент на валу А будет:

(677)

(677)

где P2 — вес электромагнита;

P3 — вес рамы;

l1 — плечо электромагнита;

l2 — плечо усилия на раме.

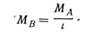

Учтя передаточное число i между зубчатым сектором С и шестерней В, крутящий момент на валу В будет:

(678)

(678)

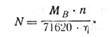

Зная число оборотов п вала Ви коэфициент полезного действия передачи  , можно определить мощность электродвигателя:

, можно определить мощность электродвигателя:

(679)

(679)

где  — статический момент площади сечения полосы, или пластический момент сопротивления;

— статический момент площади сечения полосы, или пластический момент сопротивления;

b и  — ширина и толщина полосы.

— ширина и толщина полосы.

Давление на ролик от гиба полосы определится согласно формул

(680) и (681):

(682)

(682)

Работа, идущая на совершенно гиба, будет:

(683)

(683)

где v-скорость гиба;

k – угол  в радианах.

в радианах.

Мощность, необходимая на совершение работы гиба на валу ролика:

(684)

(684)

Мощность N2, необходимая для разматывания бунта, определится из общего момента сопротивления М, состоящего из момента сопротивления качению М1 и момента трения, возникающего в цапфах центрирующих головок М2.

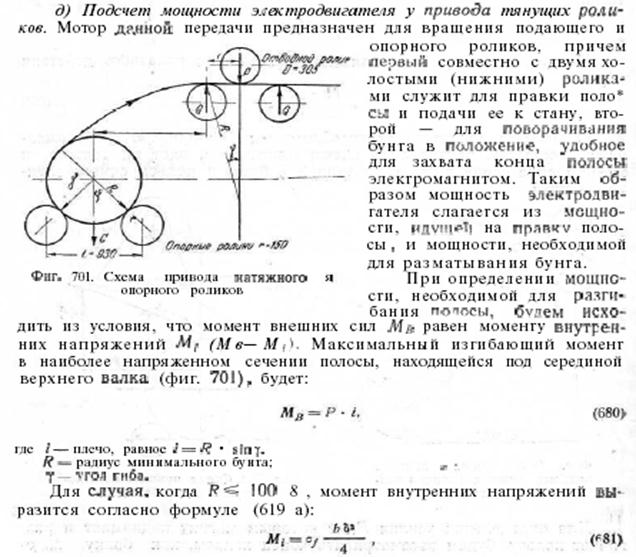

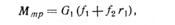

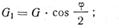

Момент сопротивления качению М1 равен двум моментам трения Мтр (фиг. 701)

(685)

(685)

Момент трения на опорном ролике будет:

(686)

(686)

где G1 — сила, приходящаяся на ролик

G — вес бунтя;

f1 — к эфициент трения качения, равный 0,05;

f2— коэфиииент трения скольжения, равный 0,01;

r1— радиус цапфы ролика;

— центральный угол, образованный плоскостями, проходящими через оси опорных роликов и бунта. Определяется

— центральный угол, образованный плоскостями, проходящими через оси опорных роликов и бунта. Определяется  через sin

через sin  /2=l/2(R+r), где R—радиус бунта;

/2=l/2(R+r), где R—радиус бунта;

r- радиус опорного ролика, l — расстояние между рошками.

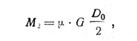

Момент трения М2, возникающий в цапфах центрирующих головок, будет:

(687)

(687)

где  — коэфициент трения роликовых подшипников;

— коэфициент трения роликовых подшипников;

Do- диаметр цнпфы головки.

Общий момент сопротивления будет:

(688)

(688)

Мощность, необходимая для вращения ролика на его валу, будет:

(689)

(689)

где п — число оборотов ролика п = 60v/пd, причем и — диаметр ролика, V — скорость гиба;

— к. п д. передачи.

— к. п д. передачи.

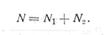

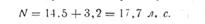

Общая мощность N для тянущего привода и опорных роликов будет

(690)

(690)

ПРИМЕРЫ ЧИСЛОВЫХ РАСЧЕТОВ НАМОТОЧНЫХ МАШИН

И РАЗМАТЫВАТЕЛЕИ

- Расчет намоточно-натяжных барабанов

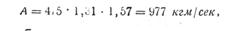

Для подсчета мощности электродвигателя у намоточно-натяжных барабанов стана Тандем, прокатывающего листы толщиной от 0,1 до 3 мм и шириною до 2000 мм, принимаем диаметр барабана D = 750 мм; среднюю величину напряжения металла от натяжения  =1300 кг/см2 согласно американским данным [177].

=1300 кг/см2 согласно американским данным [177].

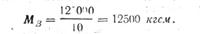

При тонких полосах, толщина которых не превышает 0,1-1 мм, для изгиба полосы требуется небольшое усилие, которым при расчете пренебрегаем, и тогда момент, необходимый для вращения барабанов (фиг. 694, а), согласно формуле (652), будет

где Т =  F = 1300 • 10=13 000 кг,

F = 1300 • 10=13 000 кг,

F — площадь сечения полосы: F = b •  = 200 • 0,05 = 10 см2.

= 200 • 0,05 = 10 см2.

Задавшись скоростью наматывания полосы V = 2 м/сек, определим согласно формуле (653) мощность, необходимую для вращения барабана:

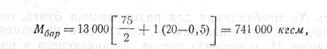

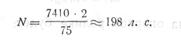

При толстых полосах, толщина которых превышает 1,5—2 мм, момент, необходимый для вращения барабана в начале намотки при r = 375 мм (фиг, 694, б) определится по формуле (656):

где  f =3000 кг/см2; при

f =3000 кг/см2; при  в= 5000 кг/см2 (см. табл. 61).

в= 5000 кг/см2 (см. табл. 61).

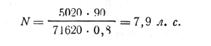

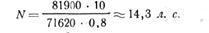

Число оборотов барабана в начале намотки будет равно:

Мощность электродвигателя для привода намоточно-натяжных барабанов определится:

В конце работы:

где r1 — радиус бунта в конце намотки, r1 = 60 см.

Число оборотов барабана будет;

Мощность мотора:

Мощность мотора для средней толщины полосы будет равна:

Учитывая коэфициент полезного действия привода  = 0,96, окончательно мощность электродвигателя будет:

= 0,96, окончательно мощность электродвигателя будет:

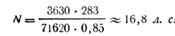

- Расчет роликовых намоточных машин

Методы расчета роликовых намоточных машин надпольного и подпольного типа ввиду их конструктивного сходства почти аналогичны; по сравнению с расчетом намоточно-натяжных барабанов надо учитывать следующие особенности: вместо наружной намотки на барабан имеет место внутренняя намотка полосы между роликами, расположенными по архимедовой спирали, и ряд конструктивных изменений.

Расчет роликовой намоточной машины надпольного типа ведем в соответствии с кинематической схемой, представленной на фиг. 695, причем для упрощения расчета будем считать, что каждый из приводных роликов 7— 4 и каждый из холостых; роликов 5 — 9 и 26 работают в аналогичных условиях в отношении нагрузки.

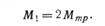

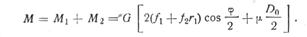

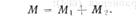

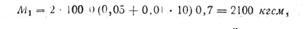

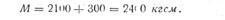

Момент М, необходимый для вращения роликов при сворачивании полосы, будет равен сумме моментов, затрачиваемых на изгиб, этой полосы M 1 и на ее подачу при сворачивании М2:

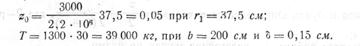

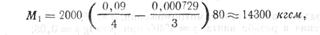

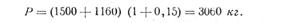

Момент, необходимый для изгиба полосы М1, определим по уравнению (658), имея в виду остывшую полосу:

где  = 3 мм, b = 800 мм,

= 3 мм, b = 800 мм,  f = 2000 кг/см2,

f = 2000 кг/см2,

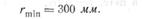

r — радиус кривизны бунта, изменяющейся в пределах от минимума (один виток) помаксимума (все витки).

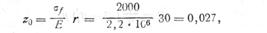

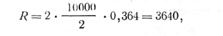

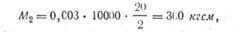

Для определения М2 необходимо предварительно подсчитать усилие Т при подаче полосы, которое определится из выражения (660):

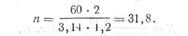

где n — количество холостых роликов, n=6; D = 150 мм

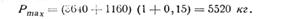

Момент М2, необходимый для задачи полосы при ее сворачивании, определим

согласно формуле (659):

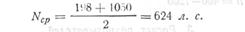

Суммарный момент М определится из выражения (661)

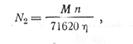

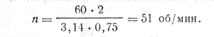

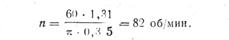

При скорости наматывания полосы v=1-1,5 м/сек число оборотов бунта будет:

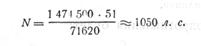

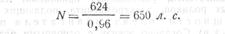

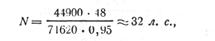

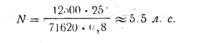

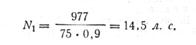

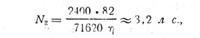

Мощность электродвигателя, вращающего четыре приводных ролика, будет:

где  = 0,95 — коэфициент полезного действия передачи приводных роликов.

= 0,95 — коэфициент полезного действия передачи приводных роликов.

Для надпольной намоточной машины, приведенной на фиг. 688, американская фирма Места устанавливает электродвигатель мощностью 40—50 л. с. с числом оборотов в минуту п = 400—1200

3. Расчет разматывателей

В расчете разматывателя ввиду его громоздкости остановимся лишь па определении мощности электродвигателей, управляемых приводами: люльки, центрирующих головок, нижних опорных роликов, электромагнита, подающих роликов.

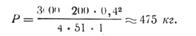

а) П о д с ч е т м о щ н о с т и э л е к т р о д в и г а т е л я п о д ъ е м а и о п у с к а н и я р а м ы (л ю л ь к и). Согласно эскизу с основными размерами, представленному на фиг. 697, для наиболее тяжелого случая, когда рама будет находиться в крайнем нижнем положении, а ролики 22 и 30 (фиг. 691) на одной горизонтали, опорная реакция Р определится из выражения (663):

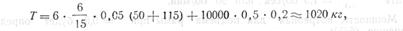

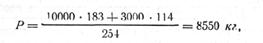

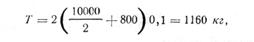

где G = 10000 кг, G1 = 3000 кг; b = 183 см.

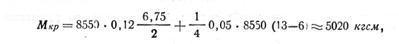

Крутящий момент, необходимый для подъема люльки, с учетом момента трения в пяте, определится из уравнения (664):

где а —угол подъема винта при самоторможении, а = 4°;

р — угол трения в резьбе винта, р= 4°40' при  = tg р = 0,08;

= tg р = 0,08;

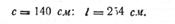

d — диаметр пяты, определится из выражения:

где р — удельное давление, рявное 12П кг/см2, тогда dср = 6,75 см

d1 — внутренний диаметр винта, d1 =6 см

f—коэфициент трения в пяте, f= 0,05.

Исходя из общего времени подъема рамы на высоту 360 мм в течение 16 сек., скорость подъема рамы будет V=0,0225 м/сек. При шаге винта h=15 мм гайка должна сделать 1,5 об/сек, или 90 об/мин.

Мощность, потребная для подъема рамы при  = 0,8, будет определена по уравнению:

= 0,8, будет определена по уравнению:

В конструкции, приведенной на фиг. 691, для подъема люльки I устанавливается электродвигатель А переменного тока мощностью в 7,3 л. с. при 1250 об/мин.

б) П о д с ч е т м о щ н о с т и э л е к т р о д в и г а т е л я у п р и в о д а ц е н т р и р у ю щ и х г о л о в о к. Расчетной силой при определении мощности двигателя (фиг. 698) является силы R, необходимая для перемещения бунта вдоль оси головки, и сила трения Т в частях механизма.

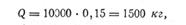

Сила Q, необходимая для перемещения бунта по роликам люльки, согласно уравнению (666), будет:

где G= 10000 кг, f =0,15.

Сила T, необходимая для преодоления трения при перемещении двух головок, определится из выражения (667):

где G1 = 800 кг,  = 0,1

= 0,1

Полное осевое давление на винт Р, учитывая при этом коэфициент сжатия k=0.5, будет:

Горизонтальная сила R при центрировке бунта определится по уравнению (669):

где  = 20°;

= 20°;  — угол конусности головки; tg

— угол конусности головки; tg  = 0,364.

= 0,364.

Полное максимальное осевое давление на винт с учетом добавочной силы на сжатие определится по уравнению (670):

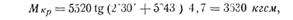

Момент кручения на винте определится по уравнению (671):

где а = 2°30'; р = 5°43'при  = 0,1; dср = 94 мм.

= 0,1; dср = 94 мм.

Исходя из шага винта h = 12,7 мм и скорости вращения V = 0,06 м/сек, число оборотов в минуту п определится:

Мощность электродвигателя определится согласно уравнению (672):

где  = 0,85.

= 0,85.

Для привода центрирующих барабанов II устанавливается электродвигатель В переменного тока мощностью 16,3 л. с. при 1250 об/мин.

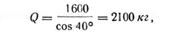

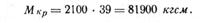

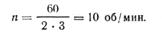

в) П о д с ч е т м о щ н о с т и э л е к т р о д в и г а т е л я у п р и в о д а к а ч а н и я о п о р н ы х р о л и к о в. Согласно эскизу, представленному на фиг. 699, усилие Q, действующее на кривошип при равенстве скоростей шатуна и кривошипа, наступающее при а = 40°, будет:

где G — вес роликов; G= 1600 кг.

Крутящий момент будет:

Исходя из времени подъема роликов t= 3 сек, при дуге движения кривошипа 180°, полный оборот будет произведен за 2 сек., следовательно, число оборотов n:

Мощность мотора при  = 0,8 будет:

= 0,8 будет:

Для подъема роликов 13 и 14 устройства III (фиг. 691) устанавливается электродвигатель С переменного тока мощностью 16,3 л. с. при 1250 об/мин.

У этого электродвигателя устанавливается трехступенчатый редуктор тип; Фальк, состоящий из шестерен 7 — 12 (фиг. 691) с общим передаточным числом i; i= i1 i2 i3= 125, причем i1 =5, i2 = 5 и i3 =5.

г) По д с ч е т м о щ н о с т и э л е к т р о д в и г а т е л я д л я п р и в о д а э л е к т р ом а г н и т а. Мощность, расходуемая электродвигателем, идет на подъем и выпрямление конца полосы, смотанной в бунт, и подъем самого электромагнита.

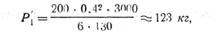

Рассматривая конец полосы в месте схода с бунта как балку с сосредоточенной нагрузкой на другом конце (фиг. 700), определим по формуле (676) усилие Р1, с которым магнит разгибает полосу:

где b = 2000 мм;  = 4 мм: l =1300 мм; Rb = 3000 кг/см2.

= 4 мм: l =1300 мм; Rb = 3000 кг/см2.

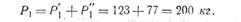

С учетом веса полосы P1" = 77 кг будем иметь усилие Р1 необходимое на разгибание и подъем полосы:

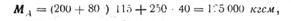

Крутящий момент на валу А1 согласно формуле (677) будет:

где P2 = 800 кг, Р3 = 250 кг

l1 и l2 — плечи соответствующие Р2 и РЗ, i1=1150 мм, i2 = 400 мм.

Учтя передаточное число i= 10 между зубчатым сектором С и шестерней Е, крутящий,момен;т на валу В будет:

Зная число оборотов n = 25 вала В и коэфициент полезного действия передачи  = 0,8, можно определить мощность электродвигателя:

= 0,8, можно определить мощность электродвигателя:

Для подъема, электромагнита IV (Фиг. 691) „устанавливается электродвигатель D переменного тока мощностью в 7,3 л. с., с п == 1250 об /мин.

Общее передаточное число шестерен 15—18 от электродвигателя к валу В равно i=nш/nв; цередаточное число отдельных пар будет: i1 = 6,5; i2= 7,7.

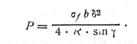

д) П о д с ч е т м о щ н о с т и э л е к т р о д в и г а т е л я у п р и в о д а тянущих р о л и к о в. Ввиду того, что электродвигатель предназначен для управления приводами опорного и тянущих роликов, его мощность слагается из мощности, необходимой для правки полосы, и мощности для разматывания бунта.

Определяя мощность N1необходимую для правки или разгибания полосы, исходим из условия, что момент внешних сил Мв равен моменту внутренних напряжений Мi (Мв = Мi).

Максимальный изгибающий момент в наиболее напряженном сечении полосы, находящийся под серединой верхнею валка (фиг. 701), будет:

где i- плечо, i = Rsin

R- минимальный рядиус бунта, R = 510мм

— угол гиба,

— угол гиба,  = 90

= 90

Для случая, когда R<100  , момент внутренних напряжений выразится согласно формуле (681):

, момент внутренних напряжений выразится согласно формуле (681):

где  -статический момент площади сечения полосы, или пластический момент сопротивления:

-статический момент площади сечения полосы, или пластический момент сопротивления:

Давление на ролик от гиба полосы определится согласно формуле (682):

Работа, идущая на совершение гиба, будет (683):

где м= 1,31 м/сек, k=(п/180)  = 1,57.

= 1,57.

с 180

Мощность, необходимая для совершения работы гиба на валу ролика, булет (684)

Мощность N2, необходимая для разматывания бунта, определится из общего момента сопротивления М, состоящего из момента сопротивления качению М1 и момента трения М2, возникающего в цапфах центрирующих головок.

Момент сопротивления качению М1 равен двум моментам трения Мпр (фиг. 701) на опорных роликах:

где G-- сила, приходящаяся на ролик, G1 = G •соs  ;

;

Момент трения М2 возникающий в цапфах центрирующих головок, будет (687)

где  = 0,003; Do=200 мм.

= 0,003; Do=200 мм.

Общий момент сопротивления определим по формуле (688):

Число оборотов подающего ролика при диаметре D = 305 мм и скорости V = 1,31 м/сек определится:

Мощность, необходимая для вращения бунта, приведенная к валу ролика,:определится по формуле (689):

где  = 0,85.

= 0,85.

Общая мощность привода тянущего и опорного ролика будет:

Для привода тянущего устройства V служит электродвигатель Е постоянного тока мощностью в 25 л. с., с числом оборотов в минуту п = 400—1600.

В подобных конструкциях разматывателей в США (завод Форда и др.), устанавливают электродвигатели мощностью в 25—30 л. с. имея в виду необходимость притормаживания бунта в период размотки для создания небольшого натяжения.

Л И Т Е Р А Т У Р А

1. В. В. Д о б р о в о л ь с к и й и И. И. А р т о б о л е в с к и й, Структура и классификация механизмов, 1939, изд. Академии Наук СССР.

2. Проект ОКБ № 3 при ОГПУ, Первый советский блюминг, изд. 1931 г.

3. Блюминг, слябинг, ножницы и устройства для уборки блюмов и слябов, под редакцией А. В. И с т о м и н а, изд. 1936 г.

4. В. X. Ч а й к а, В. Ф. С о б о ль, Е. А. Б о г о м о л о в, И. Л. 3 а е ц, И. Г. Б е л я е в, Первый советский слябинг и его вспомогательное оборудование, изд. 1938 г.

5. Инж. Д. Н. Б е р г е р, Непрерывный тонколистовой стан для «Запорожстали», «Тяжелое машиностроение» № 3, 1935.

6. И. Н а р ы ш к и н, Стан для непрерывной горячей прокатки тонкого листа, «Сталь» № 4—5, 1937 г.

7. Инж. В. Л. Ш в а ю н, Вспомогательные устройства непрерывного тонколистового стана, «Тяжелое машиностроение» № 2, 1937 г.

8. И. Н а р ы ш к и н, журн. «Американская техника и промышленность» № 7 и 8, 1935 г.

9. Доп. И. Г. К У л ь б а ч н ы и. Развитие производства тонких листов за границей, «Теория и практика металлургии» № 7, 1937 г.

10. «Тhе Iron Аgе», Jаnuагy № 7, 1937 г. Аnnual Review.

11. Справочник по металлургии под редакцией П у п п е и Ш т а у б е р а, ОНГИ, 1934 г.

12. «Iron and Street Engineer», 1938 г. Статья о стане Краузе.

13. Инж. Л е б е д ь, «Тяжелое машиностроение», 1936 г.

14. Инж. Н. П. Б е с к л у б е н к о, Производство стальных труб, 1935 г.

15. Ю. И. Н и к о л а е в с к и й и П а в л ю к о в. Производство сварных и бесшовных труб.

16. Доц. И. Г. К у л ь б а ч н ы й и доц. Н. В. Л о п а т и н, Производство стальных труб способом выдавливания, «Теория и практика металлургии» № 8, 1937 г.

17. Инж. М. А. К он е л ян и инж. М. Я Со л о м о в и ч. Производство цельнокатаных колес, «Теория и практика металлургии» № 3, 1939 г.

18. Инж. П. Р у д н и ц к и й, С. С т у п е л ь и др.. Производство железнодорожных бандажей, 1933 г.

19. Инж. П. Г. Р а н д е ль, Бандажное и колесопрокатное производство в Германии, «Домез» 3, 1931 г.

20. Инж. Е. П. Г е р а с и м о в, Современные бандажепрокатные станы, «Уральская металлургия» № б, 1939 г.

21. Доц. И. Г. К у л ь б а ч н ы й, Новый толстолистовой стан для прокатки брони, «Теория и практика металлургии» № 3, 1938 г.

22 F. Winterhoff «Stahl und Eisen», № 44 1938, 3- 1235—1238.

23 F. Krause, «Iron and Steel Engineer», № 8, 1938, о. 16—27.

24. Е. Р. Polushkin «Effect Cold Work on the Microstructure of Low Cardon Steel Tubes».

25. Jngve Lacco. Nagot om senare ags utvecklings inom metallrorfabrikationen -«Teknick Tidskrift Bergsvetenskap», 13 now, 1937.

26. Доц. П. Т. Ем е л ь я н е н - к о, Калибровка валков и дорнов стана Рокраита, «Металлург» № 4, 1937 г.

27. Журнал «Stahl und Eisen», 1934 г.

28. Проспект фирмы «Deutsche Rohrenwerke».

29. Доц. И. Г. К у л ь б а ч н ы й, Бесслитковая прокатка металлов. «Теория и практика металлургии» №3, 1937г.

30. Доц. И.Г. Кульбачный, О непрерывном способе бесслитковой прокатки. «Тяжелое машиностроение» № 1, 1938 г.

31. Журнал «Металлург» № 11, 1937 г.

32. Е. К. Моrtе, The Metal Industry, January, 1939 г., ред. А. П о п л ю й к о.

33. Ю. Г р Д и н а и Е. Ф р о л о в, Бесслитковый процесс прокатки жидкой стали. «Сталь» № 4—5, 1939 г.

34 Журнал «Сталь» № 9, 1937 г.

35 Н/ Мец, Горячая поокатка железа и калибровка валков, изд. 1937 г., ред. А.А.С о к о л о в а и И. Г. К у л ь б а ч но го; общая редакция проф. Ф. И. М а л ы ш е в а.

36. Т. W. Lippert. Direct rolling an Actuality with Metals, a Possibility with Steel, «Тhe Iron Age», march, 1935.

37. Т. W. Lippert. Direct Rolling Aluminium. «Тhe Iron Age», осtober, 1936,

38. Проф. К. К о д р о н, Горячая прокатка металлов, ч. II. Макиз 1929 г

39. Проспект ф. «Hazellett».

40. Н. Тresca, Мemoires sur lecoulement des corps solides, Paris, Noblet et Baudry, 1865/6, Еxtrait des Annales du Conservatoire des Arts et Metiers Т. 6

41. Saint-Venant, Differentialgleichungen der Plastikodinamik, Comptes rendus, 1870.

42 С. Fink, Тheorie der Walzarbeit, “Leitschrift fur das Berg, Hutten und Salinenwesen im preussischen Staate”, Berlin, 1874.

43. F. Кicк, Vorlesungen uder schematische Technologie, Leipzig und Wien, 1898,

44. К. Rumorel, Richtlinien fur die Erforschung der Formanderung bildsamer Korper, insbesoundere des Arbeitsbedarfs beim Walzen, “Slahl und Eisen”, 39 (1919).

45. Е. Siebel, Grundlagen zur Berechnung des Kraft-und Arbeitsbedarfs beim Schmieden und Waizen. Der Walzw.-Aussch., v.d. Eisenh. № 28 (1922) «Stahl und Eisen», 43 (1923).

46. А. Ноl1еnderg, Веmerkungen zu den Vorgangen beim Walzen von Eisen «Stahl und Eisen», 3 (1883).

47. N. Меtz, Experimentelle Untersuchungen uber den Materialfluss beim Walzen, Rev. Met. 22 (1925); «Stahl und Eisen», 46 (1926).

48. Е. Kirchberg, Grundzuge der Walzenkalibrierung. Dortmund. Fr. Wilh. Ruhfus, 1905

49. М. Hermann. Walzarbeit und Walzdruck, «Stahl und Eisen», 42 (1911).

50. G. Сodron, Procedes de Forgeage dans lindustrie, Paris (1896).

51. Е. Blass, Zur theorie des Walzprocesses, «Stahl und Eisen», 7 (1882).

52. А. Ф. Р о д з е в и ч-Б е л е в и ч, Об удельном давлении металла на валки, «ЖРМО» № 2 (1913).

53. Е. Siebel, Krafte und Materialflus bei der bildsamen Formanderung. «Stahl und Eisen», 37 (1925).

54. Е. Siebel, Ueber bildsame Formgebung in Rechnung und Versuch, «Stahl und Eisen», 48 (1931).

55. W. Lueg. Spannungsverteilung und Werkstofflus im Walzspalt., «Stahl und Eisen», 14 (1933).

56. Е. Я. Ф р о л о в и Г. М. Г' о л у б е в. Распределение удельных давлений по дуге захвата в зависимости от факторов прокатки, «Металлург» № 7 (1937).

57. Тh. V. Karman, Beitrag zun Theorie des Walzvorganges. Zeitschrift fur angewandte Mathematik und Mechanik, 2, 1925.

58. А. Ф. Г о л о в и н, К вопросу о динамике прокатных валков, журнал «ЖРМО» № 4, 1927г.

59. Инж. Я. С. Г а л л а и, пот; ред. проф. Иг. М. Павлова, Материалы по теории прокатки, ч. I, стр. 59, ч. П, стр. 66, изд; 1934 г.

60. А. П. В и н о г р а д е в, Расход энергии при прокатке и мощность двигателей при станах, «Металлург» № 2—3—4, 1929 г.

61. Проф. Иг. М. Павлов, Теория прокатки и основы пластической деформации металлов, изд. 1938 г.

62. Groshof, «VDI», 1859

63. Н. С. В е р е щ а г и н, Определение работы при продольной прокатке. 1911 г.

64. А. И. Ц е л и к о в, Расчет и конструирование прокатных машин-орудий, изд. 1938 г.

65. Г у т о в с к и й и С в е д е-Ш в е ц. Исследование положения равнодействующей при прокатке, «Металлург» 7, 1934 г., стр. 57—67.

66. L Weiss, Zeitschrift f. Metallkunde, № 6, 1938, 3. 185—191.

67. А. Ф. Г о л о в и н, Динамика прокатных валков, ч. II (литографированные лекции).

68. С в е д е-Ш в е ц и К о р о л е, Исследование процесса в валках бесслитковой прокатки, «Металлург» № 5, 1940 г.

69. G. Liss, Die Nutzarbeit des Walzvorganges, «Stahl und Eisen», 18, 19,

70. К. Lang, Beitrage zur Berechnung des Walzdruckes und der Walzarbeit, «Stahl und Eisen» 10/17 (1916).

71. S. Ekelund, Narga dynamiska forhallander vid Valsning Jernkontorets Annaler 1927 (см. «Металлург» 2, 3, 4. 1932 г.).

72. С. И. Г у б к и н, Пластическая деформация металлов, изд. 1935 г.

73. Е. Siebel, Об уширении при прокатке («Stahl und Eisen». 1937 г., № 16) ред Я. Г а л л а й, «Новости иностранной, металлургии» 9—10, 1937 г.

74. L Weiss, Zeitschrift fur Metallkunde, № 11, 1936, 5. 331—332.

75. L Weiss, Zeitschrift fur Metallkunde, 1928

76. А. Pomp и W. Lueg, «Mitt. K.-W. f. Eisenforschung», вып. 3; стр. 183—204, 1936 («Новости иностранной металлургии» № 6, реферат, 1937 г)

77. А. Pomp и G. Widdige, то же, выпуск 5, 1937 г. («Новости иностранной металлургии» № 11, стр. 45, 1937 г.).

78. Роликовые подшипники в прокатных станах, под редакцией проф. II. С. И с т о м и н а, ОНТИ, 1932 г.

79. W. Trinks, Blast Furnace a. Steel Plant, 6, 1933, стр. 315 и 1937, 3, стр. 285.

80. А, И. Ц е л и к о в, Влияние внешнего трения и натяжения на давление металла на валки при прокатке, «Металлург», 1939, 6, стр, 61.

81. А. А. Ш е в ч е н к о и 3. А. Сомин с к и.и, Экспериментальное определение давления на валки при редуцировании, «Теория и практика металлургии», 4—5, 1939 г.

82. Gruder, Uder Querwalzverfahren zur Herstellung grosser nahtloser Rohre, Mitteil, K. Wilh. Inst., 1930, «Stahl und Eisen», 39—42,, 1919-

83-51еЪеЬ ОпшсЫЫюпе Ве^гасЫипгеп гит 5сЬгаг^а12уег!апгеп, «Stahl und Eisen», № 41, 47, 1927-

84. Professor Dr. Phil., Dr. Ing. E. H. Friedrich Korber, unter Mitarbeit von Professor Dr. Ing. Otto Emiske and Dr. Ing. Erich Siebel,-Der Walzvorgang, Walzwerkswesen, Herausgegeben von Puppe und G. Stauber.

85. Walzwerkskomission des Vereins deutscher Eisenhuttenwerke verdrahgtes Volumen und Walzarbeit «Stahl und Eisen», 34, 1914.

86. Н. Preusler, Zur rechnerischen Ermittelung der reinen Umformungsarbeit beim Walzen Schmieden u. s. w. «Stahl und Eisen», 40 (1920).

87. Н. Н. Ш а д р и н, Горизонтальные силы в прокатной клети, «Металлург» 7, 1937 г.

88. Н. А. С о б о л е в с к и й, Об одном из разногласий среди прокатчиков, «Качественная сталь» 4, 1933 г.

89. Гр у м-Г р ж и м а и л о, Технология производства стали, изд. 1933 г.

90. J. Puppe, Untersuchungen uder Walzdruck und Kraftbedarf beir Auswalzen von Knuppeln, Winkeln und Eisen, Dusseldorf, 1913, und auch «Stahl und Eisen», 1 и 2 (1914).

91. Инж. Я. С. Г а л л а и, под редакцией проф. Иг. М. П а в л о в а, Материалы но теории прокатки,; ч. II, стр. 5, ОНТИ 1934 г.

92. Инж. Biggeit, «Тhe Iron Аgе», 20, 1927 г. (Доклад Американского института железа и стали).

93. Инж. М. С. М у т ь е в, О равновесии сил и крутящем моменте при прокатке, «Металлург», 4—5, 1939 г.

94. Проф. С. П. Г о м е л я, Сборник научных работ Днепропетровского института инженеров транспорта» вып. II—III, 1937 г.

95. А. И. Ц е л и к о в, Методы расчета и конструирования прокатных станов. Труды Института им. Баумана, вып. II, изд. 1936 г.

96 Инж. Н. П. Б е с к л у б е н к о, Станы холодной прокатки труб, «Теория и практика металлургии» № 8. 1936 г.

97. G. Lobkowitz, Ueber die Grundlagen zum Entwurf von Pilgerwas werken, «Stahl und Eisen», 1927, № 31.

98. П. Т. Е ме л ь я н е н к о, Пильгерстаны, ОНТИ/ 1937 г.

99. Инж. Ф. Я к о в л е в, Трубопрокатные пиллигримовые станы, «Уголь и железо» № 29, 1928 г.

100. А. П. В и н о г р а д о в, Расход энепгии при прокатке и мощность двигателей при станах, «Металлург» № 2, 2—4, 1929 г.

101. П. С. И с т о м и н, Прокатка цветных металлов, ч. III, изд. 1933 г.

102. Melaney, «Blast Furnace und Steel Plant», 1930.

103. Scharffenberg, «Stahl und Eisen», 1931, 41.

104. Ийж. С. С. Н е к р ы т ы и, Современное направление в производстве прокатных валков, «Теория и практика металлургии» № 3, 1939.

105. Инж. П. А. К а р х а н и н, Валки из легированного чугуна высокой твердости для холодной прокатки металлов, «Металлург» № 8. 1937 г.

106. Проф. Блинов, инж. Г о р ш к о в, инж. М а л о з е м о в, Опыты по изготовлению двухслойных чугунных валков шведским способом для листовой горячей и холодной прокатки, «Уральская металлургия» № 5, 1937 г,

107. А. В. Р е с с е л ь и С. С. Смит, Проблема валков в станах холодной прокатки, Бюллетень Главметиза № 8, 1937 г.

108. Инж. Д, Дирте, Производство стальных валков в Америке. «Тяжелое машиностроение» № 3, 1936 г.

109. Инж, А. Е. К р и в о ш е е в, Калиброваные прокатные валки, «Теория и практика металлургии» № 2, 1937 г.,

110. Инж. Е. В. О с и п о в а, Хромирование валков для холоднопрокатных станов, «Бюллетень Главметиза» № 2, 1937 г.

111. Б. У ш а к о в, Техника хромирования валков для холоднопрокатных станов, «Бюллетень Главметиза» № 11, 1937 г.

112. Инж. Я. Б. Б о р у х с о н, О хромировании крупных деталей с малыми источниками тока, «Тяжелое машиностроение» № б, 1937 г.

113. I. Adamsa. Н. Watson, «Iron and Steel Engineer» 12, 1938 г., реферат Я. Га л л а й.

114. W. Н. White and F. L. Mac Quarrie, Manufacture and use of iron and Steel rolls.

(Доклад, читанный на съезде американских техников, занятых в сталелитейной и железоделательной промышленности, 28 сентября — 1 октября 1937 г. в г. Чикаго).

115. Б. Э. В е л ь с к и й, Поломки прокатных валков и их причины, «Домез» № 12, 1930 г.

116. Доц. М. Н и к о л а и ч у к. Электронагрев валков листопрокатных станов. «Сталь», № 6, 1937 г.

117. Н. К р у п н и к, О термическом режиме службы чугунных прокатных валков, «Сталь» № 1, 1936 г.

118. Ф. Л. П а н а с е н к о, Холодная прокатка тонколистового стана. ОНТИ, 1937 г.

119. Hutte, Справочник прокатчика.

120. И. П у п п е, Справочник по металлургии, т. I. Прокатное дело, под редакцией А. П. Чек м а р е в а, Изд. ОНТИ, 1934 г.

121. Иг. М. П а в л о в и Га л лай. Упругая деформация прокатных валков, «Металлург» № 10, 1938 г.

122. Selwyn Caswell, «Blast Furnace and Steel Plant», № 2—5, 1935

123. Проф. Б. А. И в а н о в, Расчет валков 4-валкового прокатного стана, «Металлург» № 4, 1936 г.

124. А. А. А л е к с а н д р о в, А. В. Н о в г о р о д ц е в, И. В. Р ы м к е в и я, Атлас чертежей по блюмингам, 1937 г.

125. Инж. Н. А. Ф и л и н, Исследование подшипниковых бронз для прокатных станов, «Металлург» № 1, 1938 г.

126. «The Metallurgist», июнь 1937 г.

127. Инж. Е. С. Д у х а н, Подшипникови вкладни прокатных варстатив, ОНТИ-ДНТВУ, 1935 г.

128. О. Ра и д, «Сталь» № 2 и 3, 1934 г. \

130. Е. Cords, «Stahl und Eisen», 1927, 36-

131. Н. Weinlig, «Stahl und Eisen», 1929, 44-

132. Н. Г р и г о р ь е в, Журнал «Сталь» № 11 и 12„ 1934 г.

133. И. Ш а б а н о в, Бакелитовые вкладыши для подшипников прокатных станов, 1936 г., октябрь.

134. Доц. Я. С. Г а л л а й. Текстолитовые подшипники для прокатных станов, «Бюллетень Главметиза» № 9, 1937 г.

135. А. Schiffers, Опыт применения текстолитовых подшипников в Нейкярхене, «Stahl und Eisen», 1937 г.

136. С. П о л н о м о ч н ы й и А. Д в о р н и к е в. Текстолитовые подшипники а прокатных станах, «Сталь» № 9, 1937 г.

137. О. Greal, «Machine design», 1936, September.

138 «General Electric», Textolite Bearings for rolling mill modernisation.

139. Richrdson, «Iron and Steel Engineer» № 11, 1936.

140. Т. М а к е е в, «Сталь» № 4, 1936 г.

141. О. Achiles, «Stahl und Eisen» № 44, 1936 г.

142. Доц. Я. Г а л л а й, Лигностоновые подшипники для прокатных станов, «Сталь» № 4—5, 1939 г.

143. Доц. Я. С. Г а л л а й, Лигностоновые подшипники для прокатных; станов, Бюллетень Главметиза, № 1, 1938 г.

144. Доц. Я. С. Г а л л а й, Лигностоновые подшипники для прокатных станов (из пластифицированной древесины), «Теория и практика металлургии» %№ 5, 1938 г.

145. W. Jurgensmeyer, «Stahl und Eisen», № 21, 22 und 25, 1935

146. А. Ф. Д о л е ж а ль и А. Б. Г и л ьб е р т, Подшипники качения и ях производство, ОНТИ, 1936 г.

147. Инж. Н. К о р и г о д с к и й, Нужны ли сферические упорные подшипники (реферат), журнал «Подшипник» № 3, 1940 г.

148. Т. W. Cooper, The Institution of Automobile Engineers, 1929—1930

149. W. Rohn, «Zs. F. Metallkunde» № 8, 1937 (реферат Я. Г а л л а й).

150. S. М. WecksteinApplication of anti-erection bearings in tube mill rquipment, «Iron and Steel Engineer», August 1939

151. С. Flaschel, Опыт применения роликовых подшипников на отделочных и шестеренных клетях мелкосортных и проволочных станов, «Stahl und Eisen» 24, 1937 г.

152. Инж. Шваюн, Подшипники жидкостного трения в рабочей клети про-

катного стана, «Тяжелое машиностроение» 4, 1937 г.

153. Н. Flev, «Stahl und Eisen» 37, 1934 (реферат), «Теория и практика металлургии» № 1, 1935 г.

154. А. А р ч б ю т и Р. М. Д и л е и, Трение, смазка и смазочные материалы ГОНТИ, 1940 г. (перевод с английского).

155. L. Bradford a. L. Grunder, Techn. Bull. 39, Eng. Exper. Station of Pa State college, 1930.

156. W. Nucker, Forschungsarbeiten V. D. I., Н-352, 1932.

157. Смазка шариковых и роликовых подшипников (по материалам Согозшлртехмонтажа).

158. И. И. Б а б а р ы к о в, Детали машин, ч. I. ОНТИ, 1932 г.

159. Hutte, Справочник, ч. I.

160. Инж. Н. Ф. Р у д е н к о, Планетарные передачи и их теория, расчет и проектирование, 1940 г.

161. Ю. М. Ф а й н б е р г, Новое в электрификации нажимных УСТООЙСТЗ. «Вестник металлопромышленности» 7, 1939 г.

162. Тиме, Справочная книга для горных инженеров и техников, 1899 г

163. П. Г. Г у з е н к о в, Расчет и конструкции прокатных станов, ОНТИ, 1935 г.

164. Проф. М«Г. Л у к и н. Муфты сцепные и упругие, изд. 1935 г.

167. Инж. Н. Г. Те в с. Редукторы и зубчатые зацепления тонколистового

стана «Запорожсталь», 1938 г.

168. Канд. техн. наук Н. Ф. Р у д е н к о, Подъемно-транспортные машины, 1940 г.

169. «Вестник металлопромышленности» № 5, 1940 г.

170. Инж. В. Г. Щ и р о в с к и и, Конструкции прокатных станов и их обопудование, изд. 1933 г.

171. В. Г. Ш а л ь н е в, Прокатка тонких листов, изд. ГОНТИ, 1938 г.

172. Инж. В. Ф. С о б о л ь. Н. Г.. Р е в у н о в, Ножницы 700 т давления для горячей болванки, 1936 г.

173. Hoffu. Hilgenstock, «V. D. I.» № 9, 1934.

174. А. Д. Г о л ь д б е р г, Оборудование прокатных цехов, изд. 1937 г.

175. Проф. К. К о д р о н, Горячая обработка металла, ч. 1. МАКИЗ, 1932 г.

176. А. Е. Г у р е в и ч, А. Н. И р о ш н и к о в, А. И. Ц е л и к о в. Исследование электропривода ножниц, «Вестник электропромышленности» №4/1940 г.

177. Е. С. Р о к о т я н, В. А. Ш в а ю н и А. Н. И р о ш н и к о в, Непрерывные листовые станы, изд. 1941 г.

178. Измерительные приборы непрерывных Тонколистовых станов, «United Efforts» № 10, 1938 г.

179. Ротационные ножницы, «Вестник Демаг», 1933 г.

180. И. П у п п е и Г. Ш т а у б е р, Прокатное дело, т. II (под редакцией доц. М. И. Б о я р ш и н о в а), ОНТИ, 1938 г.

181. А. М. К о л е с к е р, Летучие ножницы ротативного типа для разрезки полухолодной полосы, «Тяжелое машиностроение» № 1 и 3, 1937 г.

182. А. Н. И р о ш н и к о в, Динамические расчеты электропривода, «Вестник электропромышленности» № 12, 1938 г.

183. L. Roth, «Machinenbau» № 18, 1924 г., 5. 644.

184. П. Т. Е м е л ь я н е н к о, А. А. Ш е в ч е н к о. С. И. Б о р и с о в. Трубопрокатное производство, Металлургиздат, 1940 г.

185. Heinrich Elender, Theoretische Grundlagen fur die Berechnung der Walzen bei Dreiwalzen. – «Blechbiegemaschinen», 1934

186. А. М. К о л е с к е р, «Тяжелое машиностроение» № 2, 1936 г.

187. Проф. А. О. С п и в а к о в с к и и, Транспортные устройства, ОНТИ, 1936 г.

ОГЛАВЛЕНИЕ

От автора 3

Введение 5

I. Понятие о стане и входящем в его состав оборудовании 5

1. Рабочая клеть -

2. Привод рабочей клети -

3. Обслуживаемое оборудование -

4. Подъемно-транспортное оборудование -

5. Прокатные станы -

II. Прокатное оборудование 5

1. Основное оборудовании 7

2. Вспомогательное оборудование -

3. Приспособления и инструмент -

III. Системы прокатных станов 7

1. Назначение в производстве -

2. Типы валков 8

3. Диаметр и длина бочки валков 10

4. Характер готовой продукции -

5. Конструкции клетей 11

6. Направление вращения и способ приведения в движение валков 13

7. Расположение клетей и рабочих линий 14

IV. Классификация вспомогательного оборудования 14

1. По способу обслуживания технологического процесса и характеру выполняемой работы 17

2. По общему устройству и конструктивным особенностям 20

V. Приспособления, инструмент и установки, выполняющие вспомогательную роль в прокатных цехах 24

1. Стационарные устройства -

2. Захватные приспособления грузоподъемных устройств -

3. Вспомогательные приспособления прокатного оборудования 31

4. Инструмент -

5. Вспомогательные установки прокатных цехов -

Р а з д е л п е р в ы й

СИСТЕМАТИЗАЦИЯ ОБОРУДОВАНИЯ. ТЕОРИЯ РАСПРЕДЕЛЕНИЯ СИЛ ПРИ ПРОКАТКЕ

Г л а в а I. Прокатные станы. Назначение и общее устройство 35

§ 1. Устройство обжимных станов -

1. Блюминги 36

2. Слябинги 37

3. Блюминг-слябинг 41

§ 2. Особенности устройства заготовочных станов 42

1. Непрерывные заготовочные станы 630 и 450 мм -

2. Непрерывные сутуночные станы 44

3. Непрерывные тонколистовые станы -

§ 3. Отделочные станы горячей и холодной прокатки 46

1. Отделочные сортовые станы -

2. Отделочные листовые станы горячей прокатки 49

3. Отделочные станы холодной прокатки 50

§ 4. Трубопрокатные станы -

1. Установка Маннесмана 52

2. Установка Штифеля 53

3. Установка Маннесмана-Фасля 54

4. Другие способы производства труб -

§ 5. Колесопрокатные и бандажные станы 58

1. Колесопрокатное производство -

2. Бандажепрокатное производство 61

§ 6. Станы новейших систем 63

1. Толстолистовой стан кварто 64

2. Станы Штеккеля, Рона и Краузе для прокатки листов и ленты -

3. Стан для холодной прокатки труб системы Рокрайт 69

4. Стан Рекнера для прокатки бесшовных барабанов 71

5. Станы бесслитковой прокатки 77

§ 7. Систематизация прокатных станов и производств 84

Г л а в а II. Об удельном давлении, его зависимости от различных факторов и определении полного давления металла на валки 87

§ 1. Теоретические методы -

1. Понятие об удельном давлении и методах его определения 88

2. Теория Финка и Германа -

3. Теория Грасгофа и Кодрона 89

4. Теория Бласса 90

5. Теория Родзевича-Белевича об изменении удельных давлений и опытном их определении 90

6. Теория Кармана и Зибеля 91

§ 2. Экспериментальные методы 95

1. Исследования Люега -

2. Исследование Фролова и Голубева 96

§ 3. Экспериментально-теоретические методы -

1. Выводы Гутовского и Сведе-Швец 97

2. Выводы Вейса 98

3. Выводы Сведе-Швец и Королева 101

§ 4. Общие выводы об определении равнодействующей элементарных давлений и точки ее приложения 105

§ 5. Зависимость удельного давления от различных факторов 107

1. Действительное удельное давление и его зависимость от различных факторов -

2. Методы определения удельного давления 108

3. Общие выводы о зависимости удельного давления от различных факторов 109

4. Подсчет удельного давления при помощи крэфициентя формы (по И. М. Павлову) 110

5. Подсчет удельного давления при помощи поправочных коэффициентов (по Вейсу) -

6. Подсчет удельного давления при помощи общего коэфициента m, учитывающего все основные факторы 112

7. Определение общего и удельного давлений на валки при помощи обратных методов 113

§ б. Определение полного давления металла на валки 114

1. Определение давления металла на валки при горячей прокатке -

2. Определение давления металла на валки при холодной прокатке 115

§ 7. Определение площади соприкосновения металла с валками по дуге захвата 121

1. В гладких валках станов дуо и трио Лаута -

2. В ручьевых валках сортовых и трубопрокатных станов 123

3. В валках пильгерных станов, станов Рокрайта и Краузе -

4. В станах Маннесмана и Штифеля 128

5. В бандажных и колесопрокатных станах 129

6. В станах системы Рекнера 131

7. В станах бесслитковой прокатки 132

Г л а в а III. Теория распределения сил, действующих на валки, и работа прокатки 134

8 1 Понятие об установившемся процессе прокатки и, действующих силах -

1.Влияние основных явлений прокатки на распределение 135

2. Общий случай прокатки 137

3. Влияние опережения на взаимодействие сил 139

§ 2. Распределение сил при разданных случаях прокатки на сортовых и листовых станах 141

1. Один валок приводной, второй холостой -

2. Неравномерное движение полосы 143

3, Разные окружные скорости 145

4. Разные диаметры валков 148

5. Неравномерная температура нагрева прокатываемого металла 149

§ 3. Распределение сил при холодной прокатке 150

1, В клетях дуо 151

2. В клетях кварто -

3, В шестивалковых клетях 153

4. В станах Штеккеля 156

5, В станах Краузе -

§ 4, Распределение сил в трубопрокатных станах 161

1. В станах Рокрайта и пильгерных -

2. В прошивных станах Маннесмана, Штифеля и Дишера 172

§ 5. Распределение сил на станах с вытяжкой по замкнутому кругу 178

1. Бандажные станы -

2. Колесопрокатные стана 183

3. Станы системы Рекнера для прокатки бесшовных барабанов 188

§ 6. Распределение сил в станах бесслитковой прокатки 190

1. В стане с двумя валками, расположенными в горизонтальной плоскости -

2. В других станах бесслитковой прокатки 193

§7. Подсчет полной работы прокатки и определение мощности двигателя 194

1. Подсчет чистой работы прокатки -

2. Подсчет работы трения металла о поверхность валков 197

3. Подсчет работы холостого хода 199

4, Определение обыдего или приводного вращающегося момента -

Р а з д е л в т о р о й

Г л а в а IV. Рабочие линии станов 202

§ I. Общее устройство рабочих линий -

I. Машины, механизмы и соединительные устройства рабочих линий -

2. Обслуживающие коммуникации, вспомогательное оборудование и приспособления рабочих линий 203

§ 2. Классификация рабочих линий 203

1. Классификация по общему устройству -

2. Классификация по кинематическим признакам 206

Г л а в а V. Рабочие клети 211

§ 1. Устройство рабочей клети и требования, предъявляемые к ней -

1. Составные части рабочей клети -

2. Требования, предъявляемые к рабочей клети 212

§ 2. Ти

2015-02-14

2015-02-14 2494

2494