Для направляющих качения характерны низкая сила трения (10…40 Н) и ее независимость от скорости рабочего органа, благодаря чему достигаются равномерность медленных движений, снижение мощности привода подачи и высокая точность позиционирования (зона нечувствительности направляющих качения по сравнению с парой трения чугун-чугун снижается в 10-12 раз). Значительно меньшая, чем в направляющих с гидростатической смазкой, переориентация рабочего органа обусловливается только податливостью направляющих, которая значительно ниже податливости направляющих других типов. Для направляющих качения характерна высокая долговечность, так как при хорошей защите их износ на порядок ниже, чем износ направляющих полужидкостного трения. К недостаткам направляющих качения относятся низкое демпфирование в направлении движения при малых скоростях движения и сравнительно высокая стоимость.

Направляющие качения применяют в обрабатывающих центрах сверлильно-фрезерно-расточной группы, станках с ЧПУ высокой точности малых и средних размеров, круглошлифовальных, бесцентрово-шлифовальных станках.

1 НАПРАВЛЯЮЩИЕ БЕЗ ЦИРКУЛЯЦИИ ТЕЛ КАЧЕНИЯ

В конструкцию направляющих входят закаленные планки, прикрепляемые к столу и станине, тела качения (шарики или ролики), сепараторы, устройства для создания предварительного натяга и для защиты направляющих от загрязнений.

Направляющие без циркуляции тел качения применяются при небольшой длине хода узла (до 1 м).

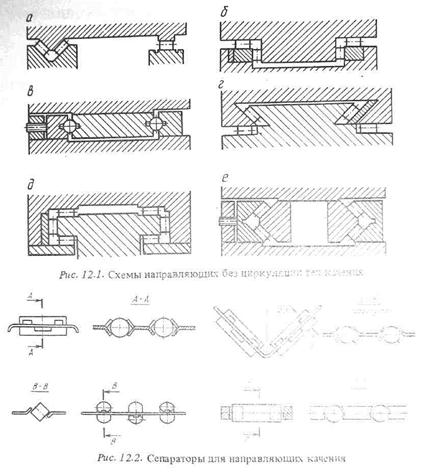

Направляющие бывают незамкнутыми и замкнутыми. Отрыву подвижного узла, установленного на незамкнутых направляющих (рис. 12.1, а, б), препятствуют его сила тяжести и вертикальная составляющая силы резания. Незамкнутые направляющие качения могут быть только горизонтальными. Замкнутые направляющие (рис. 12.1, в-е) сложнее и дороже незамкнутых, однако благодаря создаваемому натягу обладают высокой точностью и жесткостью. Они могут быть не только горизонтальными, но и вертикальными, и наклонными.

В конструкциях направляющих качения используются поверхности тех же форм, что и в направляющих скольжения. Применение шариков или роликов дает большое число их исполнений.

Шариковые направляющие со встречными призмами (рис. 12.1, в) отличаются простотой конструкции, однако не могут воспринимать больших нагрузок и легко повреждаются в результате перетяжки элементов, регулирующих натяг. Направляющие типа "ласточкин хвост" (рис. 12.1, г) по сравнению с другими имеют более высокую жесткость, хорошо регулируются, но отличаются сложностью в изготовлении; применяются при малой и средней массе подвижного узла. Прямоугольные роликовые направляющие (рис. 12.1,д) просты по конструкции и в изготовлении, имеют высокую жесткость в горизонтальной плоскости, но недостаточную при работе планок на отрыв. Недостатком их являются и большие габариты. Применяются при средней массе подвижного узла и большом опрокидывающем моменте.

Ролики в призматических направляющих (рад. 12.1, е) из-за малого диаметра могут проскальзывать, что приводит к повышенной силе трения. На работоспособности направляющих сильно сказываются погрешности углов призм.

Шариковые или роликовые направляющие выбирают в зависимости от нагрузки. Для роликовых направляющих допускаемая нагрузка в 20-30 раз больше, чем для шариковых. При больших нагрузках используются направляющие в виде накладных планок из закаленной цементируемой стали 20Х, а при малых— как стальные, так и чугунные.

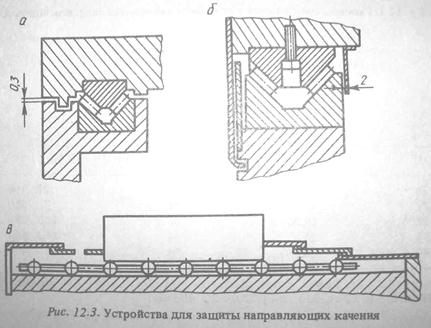

В качестве сепараторов применяются штампованные стальные пластины с прямоугольными (рис. 12.2) или круглыми гнездами, стальные составные пластины, а также роликовые цепи.

Направляющие смазываются пластичным смазочным материалом или масляным туманом. Для защиты от загрязнений применяются лабиринтные уплотнения, расположенные вдоль них (рис. 12.3, а, б. Со стороны торцов к столу прикрепляют щитки или стальные ленты (рис. 12.3, в).

2 НАПРАВЛЯЮЩИЕ С ЦИРКУЛЯЦИЕЙ ТЕЛ КАЧЕНИЯ

2 НАПРАВЛЯЮЩИЕ С ЦИРКУЛЯЦИЕЙ ТЕЛ КАЧЕНИЯ

Направляющие, оснащенные комплектными элементами в виде роликовых опор, применяются в станках с ЧПУ, узлы которых при значительных нагрузках имеют большой ход.

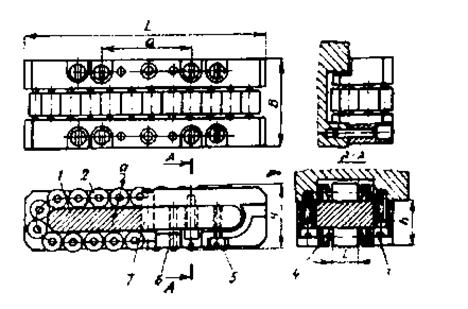

Роликовая опора Р88 включает направляющую (корпус) 1 (рис. 12.5), циркулирующие вокруг нее ролики 2, препятствующие выпаданию роликов обоймы 4, винты 5 и штифты 6 для крепления обоймы к направляющей 1, а также винты 3 и штифты 7 для крепления опоры к подвижному узлу станка. Стандартные роликовые опоры бывают нормальной Р88, узкой Р88У и широкой Р88Ш серий.

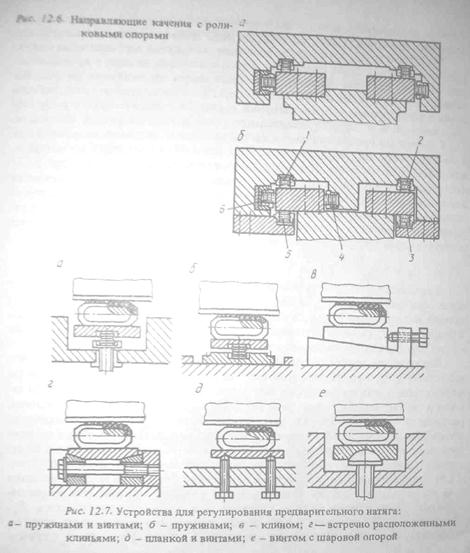

Незамкнутые направляющие с роликовыми опорами (рис. 12.6, а) применяются только для горизонтального перемещения и не могут воспринимать больших опрокидывающих моментов. Замкнутые направляющие (рис. 12.6, б) сложнее незамкнутых и могут быть применены для горизонтального и вертикального движений. Наиболее технологичны прямоугольные направляющие. Чтобы исключить изгибные деформации, замкнутые направляющие монтируют так, чтобы каждая роликовая опора взаимодействовала с противостоящей опорой. Другими словами, роликовые опоры применяются парами. Например, в конструкции на рис 12.6, б опоры 1 и 2 воспринимают силу тяжести стола и вертикальные рабочие нагрузки, опоры 3 и 5 препятствуют отрыву стола, опоры 4 и 6 создают направление стола в горизонтальной плоскости. С помощью предварительного натяга повышают жесткость направляющих и не допускают отрыва подвижного узла под действием разных по направлению и значению нагрузок. При создании натяга пружинами и винтом (рис. 12.7) достигаются наилучшая самоустановка опоры и минимальное сопротивление движению, но жесткость почти в 3 раза ниже по сравнению с регулировкой клиньями.

3.19 Промышленные роботы

Промышленные роботы (ПР) являются универсальным средством комплексной автоматизации производственных процессов.

Промышленный робот (ГОСТ 25686—85) — автоматическая машина, стационарная или передвижная, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и перепрограммируемого устройства программного управления, для выполнения в производственном процессе двигательных и управляющих функций.

Классификация роботов:

l По назначению

технологичные

загрузочные

l По специализации

по виду станка(напольные, пристаночные,подвесные)

тела вращения

по весу

l Структура

плоская

пространственная

l Система координат

декартовая

полярная

для роботов (прямоугольная, цилиндрическая, криволинейная (сферическая))

l Рабочая зона робота

l Скорость перемещения

l Точность позиционирования

Модули:

l Подвижное основание

l Неподвижное основание

l Неподвижная колонна

l Подвижная каретка

l Выдвижная рука

l Подвижная кисть

l Захватное устройство

Движения: ПП, ВП, ПВ, ВВ, ПВП и т. д.

В настоящее время ПР используют в промышленном производстве для выполнения как технологических (пескоструйная обработка, нанесение лакокрасочных покрытий, точечная и шовная сварка, клепка, сборка и т. д.). так и вспомогательных операций (обслуживание прессов, молотов, металлорежущих станков, перегрузка и транспортирование материалов и заготовок и т. д.). Промышленные роботы позволяют интенсифицировать использование технологического оборудования, выравнивать и стабилизировать производительность отдельных станков, повышать сменность работы оборудования, уменьшать дефицит вспомогательного персонала и рабочих основного производства. Робот не утомляется, он практически нечувствителен к условиям труда. Моральное старение ПР происходит очень медленно, так как при смене объектов производства требуется только замена простой и недорогой оснастки и смена программы. Поэтому они могут многократно использоваться.

Роботы позволяют освободить человека от выполнения тяжелого, быстро утомляющего ручного труда, а также в тех случаях, когда работа связана с использованием вредных веществ.

Наиболее эффективно применение ПР в условиях многономенклатурного производства, требующего частой смены выпускаемых изделий и соответствующих изменений технологического процесса и переналадки оборудования. В этих условиях в наибольшей степени используются универсальные свойства роботов.

Роботы позволяют проводить комплексную автоматизацию не только по видам технологии (сварка, штамповка и т. д.), но и по видам производства, включая создание автоматизированных

производственных комплексов вплоть до полностью автоматизированных цехов и заводов будущего с многономенклатурным производством.

При автоматизации металлорежущего оборудования с помощью ПР производят установку заготовок в рабочую зону станка, снятие заготовок со станка и раскладку их в тару (накопитель), передачу заготовок от станка к станку, кантование заготовок в процессе обработки, очистку базовых поверхностей заготовок и приспособлений и смену инструмента. Однако не следует забывать, что при использовании ПР для выполнения технологических операций или обслуживания технологического оборудования необходимо создавать специальную оснастку, обеспечивающую непрерывную работу оборудования. При этом к организации производства предъявляются повышенные требования, в частности к обеспечению заготовками, а также к качеству последних (их точности).

В зависимости от информационных возможностей ПР подразделяют на три поколения.

Роботы I поколения (с обучением) получили широкое применение в машиностроительной промышленности. Они обладают способностью запоминать программы выполнения разнообразных операций. Эти роботы имеют очень ограниченные возможности по восприятию рабочей среды и не могут адаптироваться к окружающей обстановке, для нормального функционирования требуют специальной ориентирующей оснастки. Работают по жесткой программе, что существенно упрощает их конструкцию, облегчает переналадку.

Роботы II поколения (адаптивные) с помощью сенсорных или тактильных датчиков воспринимают информацию о внешней среде. В них частично заложена организующая система управления, обучения и адаптации с использованием ЭВМ. Такие роботы имеют основную программу и подпрограммы, которые выбираются в зависимости от информации, полученной от внешней среды. Следовательно, такие роботы, имеющие ЭВМ или обслуживаемые ЭВМ, обладают «зрением» и «осязанием» и способны ориентироваться в окружающей обстановке.

Роботы III поколения (интеллектуальные) наделены искусственным интеллектом и обладают способностью самообучения. Они получили название «разумных» или «думающих» роботов и способны распознавать предметы в пространстве, вырабатывать планы решения поставленных перед ними задач и контролировать выполнение последних. В данном случае задается конечная цель работы, т. е. лишь алгоритм поиска. Информационные возможности роботов III поколения значительно выше, чем роботов II поколения. Для управления интеллектуальными роботами требуются средства вычислительной техники, часто большие ЭВМ.

По степени универсальности различают промышленные робота:

универсальные, предназначенные для выполнения комплекса как основных, так и вспомогательных операций, независимо от типа производства с автоматической сменой захватного устройства и обладающие наибольшим числом степеней подвижности;

специализированные, служащие для выполнения технологических операций определенного вида или обслуживания оборудования определенного класса (производство кузнечное, литейное, механосборочное и т. д.) с автоматической сменой захватного устройства и обладающие ограниченным числом степеней подвижности;

специальные, предназначенные для- выполнения только определенных технологических операций или обслуживания конкретного оборудования по строго зафиксированной программе и обладающие одной — тремя степенями подвижности. По характеру выполняемых операций различают ПР: операционные, непосредственно выполняющие операции технологического процесса (окраска, сварка, клепка, сборка и т. п.); транспортные или обслуживающие, выполняющие вспомогательные переходы или операции перемещения (взять — перенести — установить и т. д.) при обслуживании технологического оборудования, конвейерных линий и складов.

В зависимости от характера конструктивного исполнения и связи со станком бывают ПР стационарные (напольные), подвесные (устанавливаемые непосредственно на станке, подвешенные на специальной опоре портального или консольного типа) и передвижные.

По грузоподъемности ПР делятся (ГОСТ 25204—82) на сверхлегкие (0,08—1,0 кг), легкие (1,25—10 кг), средние (12,5—200 кг) и тяжелые (250—1000 кг).

В зависимости от типа силового привода рабочих органов различают ПР с гидроприводом, пневмоприводом, электроприводом и комбинированным приводом.

Значительная часть промышленных роботов, применяемых в машиностроении, относится к группе вспомогательных (подъемно-транспортных). Очи предназначены главным образом для обслуживания основного технологического оборудования (станков, прессов и других рабочих машин). Применение таких роботов обусловлено необходимостью гибкой автоматизации вспомогательных операций: установки-снятия заготовок и деталей, смены инструментов и оснастки, очистки базовых поверхностей деталей и приспособлений, контроля размеров заготовок и деталей. Кроме того, подъемно-транспортные промышленные роботы могут осуществлять установку заготовок в ориентированном виде в накопителе, на транспортере, выполнять транспортно-складские операции (при обслуживании автоматизированных складов), обеспечивать транспортные потоки заготовок, деталей и инструментов как между отдельными станками, так и в пределах всего цеха. Обслуживающие промышленные роботы взаимодействуют с основным технологическим оборудованием, транспортными механизмами и другим вспомогательным оборудованием. Они являются в этом случае частью гибкого производственного модуля. Вспомогательные промышленные роботы позволяют, таким образом, повысить производительность и технологическую гибкость основного оборудования, обеспечить комплексную автоматизацию производства.

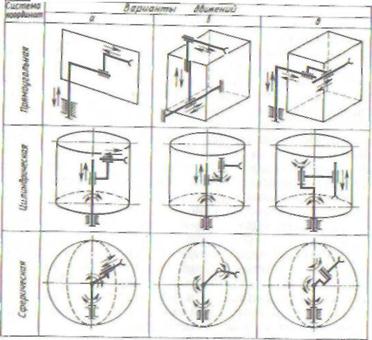

Роботы разделяют также в зависимости от системы координат, в которой они работают: декартовой (прямоугольной), цилиндрической, сферической и смешанной.

Число степеней подвижности манипуляторов зависит от компоновки станка, размеров, расположения и доступности его рабочей зоны, схемы движений при обслуживании, а также выбранной компоновочной схемы гибкого производственного модуля или комплекса. Исходя из компоновки, можно выделить две основные группы станков: с горизонтальной осью шпинделя, с вертикальной осью шпинделя и горизонтальным столом. В станках первой группы заготовка должна подаваться на линию центров станка и затем устанавливаться в патроне или центрах за счет осевого движения. В станках второй группы заготовка сначала должна подаваться в рабочую зону выше базовой плоскости стола, а затем устанавливаться на ней за счет вертикального перемещения. Загрузка и разгрузка станка по любой из этих схем требует минимум трех степеней подвижности манипулятора для установочных (поступательных и вращательных) движений руки относительно координатных осей Л", V и 2. Если установка и ориентация заготовки в патроне или зажимном приспособлении осуществляется независимыми движениями, то число степеней подвижности манипулятора увеличивается. В общем случае для перемещения тела в пространстве и его произвольной ориентации робот-манипулятор должен иметь шесть степеней подвижности: три для осуществления рукой установочных перемещений и три для ориентирующих движений кисти. Передвижные промышленные роботы имеют, кроме того, степени подвижности, связанные с транспортными движениями.

При проектировании специализированных и специальных промышленных роботов число степеней подвижности обычно принимают минимально необходимым для данной технологической задачи.! Выбранному числу степеней подвижности могут соответствовать различные варианты кинематической структуры манипулятора, зависящие от вида и последовательности расположения кинематических пар — вращательных (В) и поступательных (П). Для каждого сочетания пар возможно несколько структурных кинематических схем, отличающихся взаимным расположением звеньев и формой рабочего пространства манипулятора.

Перемещение кисти робота в прямоугольной плоской системе координат обеспечивается с помощью двух прямолинейных движений (а), в прямоугольной объемной системе координат - - с помощью трех прямолинейных движений (б, в), в цилиндрической системе координат— с помощью двух прямолинейных и одного вращательного движений (а) или двух вращательных и одного прямолинейного движения {б, в), в сферической системе координат — с помощью двух вращательных и одного прямолинейного движений (а) или трех вращательных движений (б, в).

Число степеней подвижности промышленного робота определяется общим числом поступательных и вращательных движений манипулятора, без учета движений зажима-разжима его схвата. Большинство промышленных роботов в машиностроении имеет до пяти степеней подвижности.

Рабочая зона определяет пространство, в котором может перемещаться схват манипулятора. Обычно оно характеризуется наибольшими перемещениями захватного устройства вдоль и вокруг каждой оси координат.

Мобильность промышленного робота определяется его способностью совершать разные по характеру движения: перестановочные (транспортные) перемещения между рабочими позициями, находящимися на расстоянии, большем, чем размеры рабочей зоны манипулятора; установочные перемещения в пределах рабочей зоны, определяемой конструкцией и размерами манипулятора; ориентирующие перемещения схвата, определяемые конструкцией и размерами кисти — конечного звена манипулятора. Промышленные роботы могут быть стационарными, не имеющими перестановочных перемещений, и передвижными, обеспечивающими все названные виды движений.

Быстродействие определяется наибольшими линейными и угловыми скоростями перемещений конечного звена манипулятора. Большинство промышленных роботов, применяемых в машиностроении, имеет линейные скорости манипулятора от 0,5 до 1,2 м/с, а угловые — от 90 до 180 °/С.

Погрешность позиционирования манипулятора характеризуется средним значением отклонений центра схвата от заданного положения и зоной рассеяния данных отклонений при многократном повторении цикла установочных перемещений. Наибольшее число промышленных роботов, применяемых в машиностроении, имеет погрешность позиционирования от ±0,05 до ±1,0 мм. Устройства программного управления промышленных роботов могут быть цикловыми (индекс Ц), числовыми позиционными (индекс П), контурными (индекс К) или контурно-позиционными (индекс С). Приводы исполнительных органов промышленных роботов могут быть электрическими, гидравлическими, пневматическими или комбинированными, например, эле

9.1. Структурные схемы механических рун

9.1. Структурные схемы механических рун

3.20 Пути повышения производительности, точности, надежности, гибкости и степени автоматизации станков.

2015-02-18

2015-02-18 5241

5241